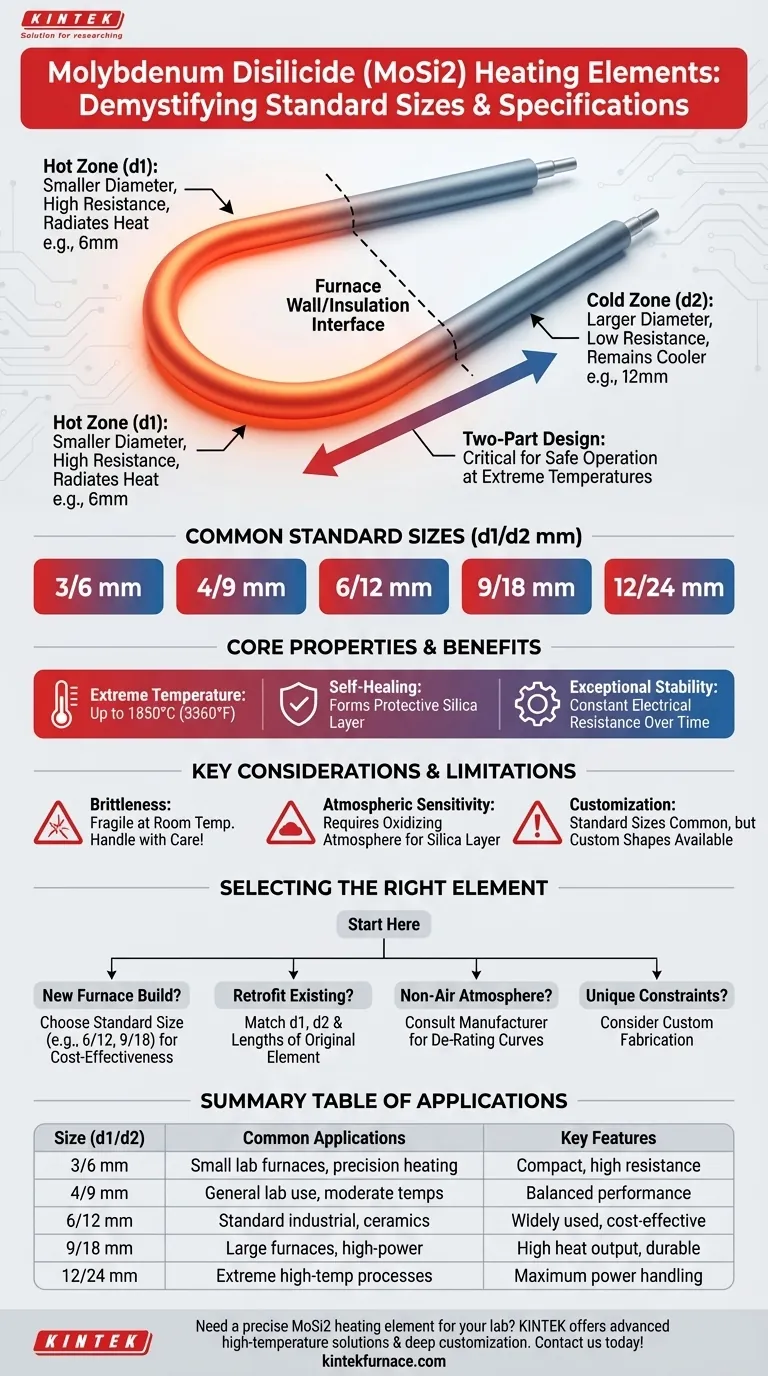

Obwohl mehrere Standardgrößen existieren, werden die gebräuchlichsten Spezifikationen für Molybdändisilizid (MoSi2)-Heizelemente durch ein Zwei-Zahlen-System bezeichnet: 3/6, 4/9, 6/12, 9/18 und 12/24 mm. Diese Notation ist nicht willkürlich; sie definiert die kritischen Durchmesser des Heiß- und des Anschlussteils des Elements, was für die korrekte Ofenauslegung und den Betrieb unerlässlich ist.

Der Schlüssel zum Verständnis der MoSi2-Elementgröße liegt in der Erkenntnis, dass die beiden Zahlen (z. B. 6/12) den Durchmesser der Heißzone bzw. der Kaltzone darstellen. Diese zweiteilige Konstruktion ist grundlegend dafür, wie diese Elemente bei extremen Temperaturen sicher und effizient funktionieren.

Die Größenangabe entschlüsselt (z. B. 6/12 mm)

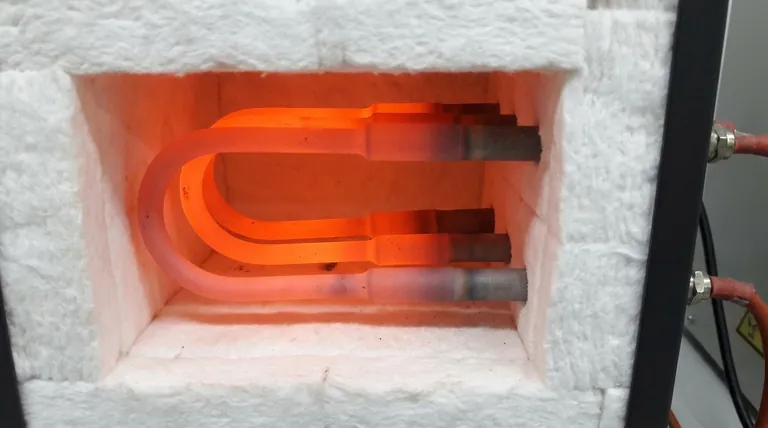

Die „U“-Form ist die häufigste Form für ein MoSi2-Element. Diese Form ist in zwei unterschiedliche Abschnitte unterteilt, die durch ihren Durchmesser definiert sind.

Die Heißzone (d1)

Die erste Zahl, wie die 6 bei einem 6/12-Element, bezieht sich auf den Durchmesser des Heißbereichs oder der „Heißzone“.

Dies ist der Teil des Elements mit kleinerem Durchmesser, der sich im Inneren der Ofenkammer befindet. Sein kleinerer Querschnitt führt zu einem höheren elektrischen Widerstand, wodurch er sich erhitzt und Energie abstrahlt.

Die Kaltzone (d2)

Die zweite Zahl, wie die 12 bei einem 6/12-Element, ist der Durchmesser des Anschlussteils oder der „Kaltzone“.

Dieser dickere Abschnitt führt durch die Isolierung der Ofenwand. Sein größerer Durchmesser verleiht ihm einen geringeren elektrischen Widerstand, wodurch er deutlich kühler bleibt als die Heißzone. Dies verhindert eine Überhitzung und Beschädigung der Ofenauskleidung und der elektrischen Verbindungen.

Warum diese zweiteilige Konstruktion entscheidend ist

Die Konstruktion konzentriert die Wärmeerzeugung gezielt innerhalb der Ofenkammer, während die durchgeführten Anschlüsse kühl gehalten werden. Dies ist das Kernprinzip, das es MoSi2-Elementen ermöglicht, bei extremen Temperaturen zu arbeiten, ohne die strukturelle Integrität des Ofens selbst zu beeinträchtigen.

Kerneigenschaften von MoSi2-Elementen

Das Verständnis der Größe erfordert Kontext darüber, warum diese Elemente für anspruchsvolle Anwendungen ausgewählt werden. Ihre einzigartigen Eigenschaften bestimmen ihren Einsatz.

Extreme Temperaturbeständigkeit

MoSi2-Elemente sind bekannt für ihre Fähigkeit, in Luft bei Elementtemperaturen von bis zu 1850 °C (3360 °F) zuverlässig zu arbeiten. Dies macht sie ideal für Hochtemperaturprozesse in der Keramik-, Metallurgie- und Glasindustrie.

Selbstheilende Oxidationsbeständigkeit

Wenn das Element in einer oxidierenden Atmosphäre (wie Luft) erhitzt wird, bildet sich auf seiner Oberfläche eine dünne, schützende Schicht aus Siliciumdioxidglas (SiO2). Wenn diese Schicht reißt oder beschädigt wird, „heilt“ sie sich durch Neubildung selbst, was verhindert, dass das darunter liegende Material degradiert.

Außergewöhnliche Stabilität und Langlebigkeit

Im Gegensatz zu vielen anderen Metallelementen ändert sich der elektrische Widerstand von MoSi2 nicht mit dem Alter oder der Nutzung. Diese Stabilität ermöglicht es, neue und alte Elemente problemlos im selben Stromkreis zu verbinden, und trägt zu einer sehr langen Betriebslebensdauer bei.

Abwägungen und Einschränkungen verstehen

Kein Material ist perfekt. Die Anerkennung der Kompromisse von MoSi2 ist für eine erfolgreiche Implementierung und Sicherheit unerlässlich.

Sprödigkeit bei Raumtemperatur

Molybdändisilizid ist ein Cermet (keramisch-metallisches Verbundmaterial) und ist bei Raumtemperatur sehr spröde und zerbrechlich. Elemente müssen bei der Installation mit äußerster Sorgfalt behandelt werden, um Brüche zu vermeiden. Sie gewinnen an Duktilität, wenn sie sich erwärmen.

Atmosphärenempfindlichkeit

Die schützende Silikatschicht kann sich nur in einer oxidierenden Atmosphäre bilden. In sauerstoffarmen oder reduzierenden Atmosphären muss die maximale Betriebstemperatur erheblich gesenkt werden, um eine beschleunigte Degradation des Elements zu verhindern. Konsultieren Sie immer die Herstellerdaten für spezifische Derating-Kurven.

Anpassung vs. Standardisierung

Obwohl Standardgrößen wie 6/12 und 9/18 üblich und leicht erhältlich sind, können Elemente in einer Vielzahl von Formen und Größen kundenspezifisch gefertigt werden. Dies ist oft für einzigartige Ofengeometrien oder spezielle Forschungsanwendungen erforderlich.

Auswahl des richtigen Elements

Ihre Wahl hängt von Ihrer Ofenauslegung, Betriebstemperatur und Ihrem Budget ab.

- Wenn Ihr Hauptaugenmerk auf einem neuen Standardofen liegt: Beginnen Sie mit der Auslegung um gängige Größen wie 6/12 oder 9/18 mm, da diese am kostengünstigsten und am weitesten verbreitet sind.

- Wenn Ihr Hauptaugenmerk auf der Nachrüstung eines bestehenden Ofens liegt: Sie müssen die Durchmesser (d1 und d2) und Längen der Originalelemente anpassen, um eine korrekte Passform und elektrische Leistung zu gewährleisten.

- Wenn Sie in einer Nicht-Luft-Atmosphäre arbeiten: Ihr erster Schritt muss die Konsultation der Herstellerangaben sein, um die maximal zulässige Temperatur für diese spezifische Umgebung zu ermitteln, da dies Ihre Elementauswahl stark beeinflussen wird.

- Wenn Sie einzigartige Platzbeschränkungen oder Leistungsanforderungen haben: Ein kundenspezifisch entwickeltes Element ist möglicherweise die einzig gangbare Lösung, um Ihre spezifischen geometrischen und thermischen Anforderungen zu erfüllen.

Letztendlich ist die Auswahl der richtigen MoSi2-Elementgröße eine entscheidende technische Entscheidung, die die Ofenleistung, Effizienz und Sicherheit direkt beeinflusst.

Zusammenfassungstabelle:

| Größe (Heißzone/Kaltzone) | Häufige Anwendungen | Hauptmerkmale |

|---|---|---|

| 3/6 mm | Kleine Laboröfen, Präzisionsheizung | Kompakt, hoher Widerstand in der Heißzone |

| 4/9 mm | Allgemeine Laboranwendungen, moderate Temperaturen | Ausgewogene Leistung, gute Verfügbarkeit |

| 6/12 mm | Standard-Industrieöfen, Keramik | Weit verbreitet, kostengünstig, zuverlässig |

| 9/18 mm | Große Öfen, Hochleistungsanwendungen | Hohe Heizleistung, langlebig für starke Beanspruchung |

| 12/24 mm | Extrem-Hochtemperaturprozesse | Maximale Leistungsaufnahme, für spezielle Anforderungen |

Benötigen Sie ein präzises MoSi2-Heizelement für Ihr Labor? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Mit starken Anpassungsfähigkeiten maßschneidern wir Lösungen für Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um die Leistung und Effizienz Ihres Ofens zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen