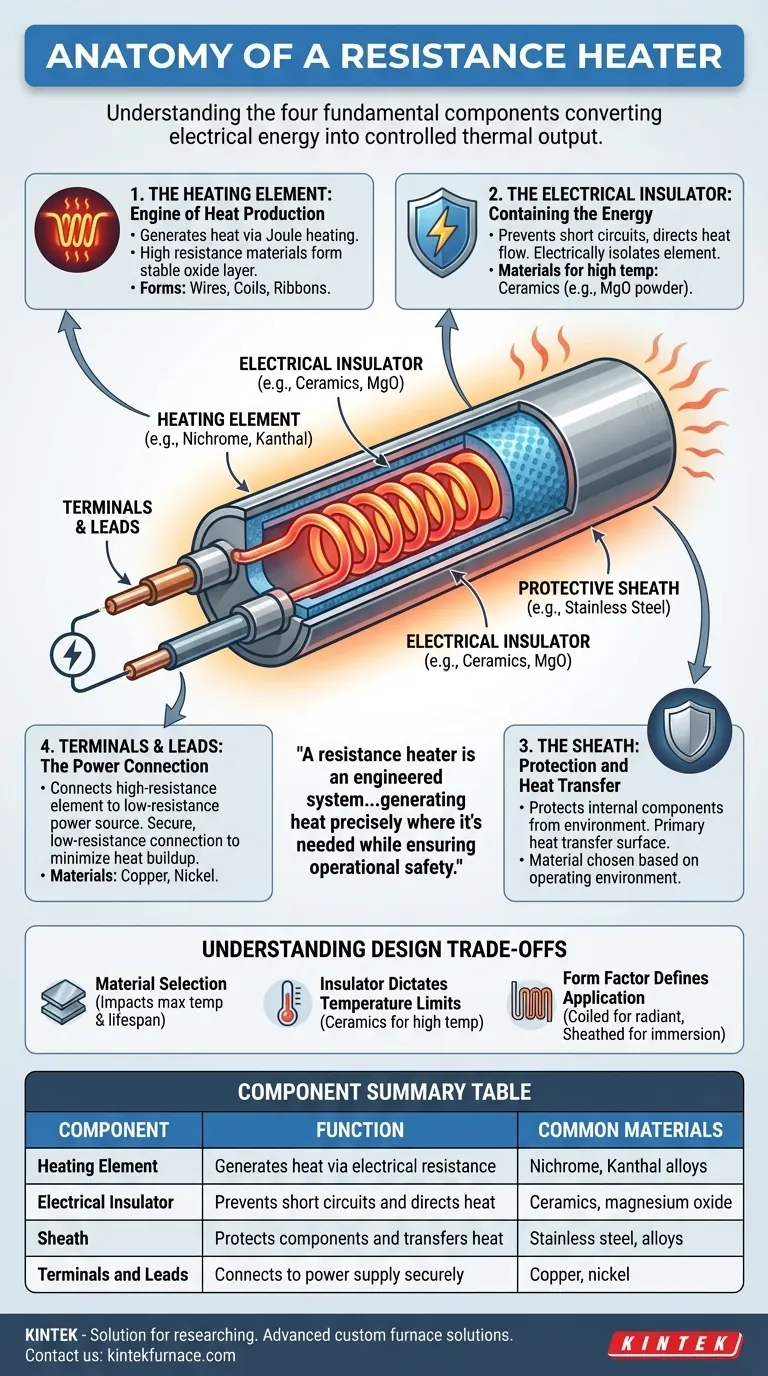

Im Kern besteht eine Widerstandsheizung aus vier grundlegenden Komponenten. Dies sind das Heizelement, das Wärme erzeugt, ein elektrischer Isolator, um die Energie sicher einzuschließen, ein schützender Außenmantel oder Gehäuse und die Anschlüsse und Zuleitungen, die das Gerät mit einer Stromquelle verbinden. Jedes Teil ist so konstruiert, dass es zusammenwirkt und elektrische Energie in kontrollierte Wärmeabgabe umwandelt.

Eine Widerstandsheizung ist nicht einfach nur ein „heißer Draht“. Es handelt sich um ein technisches System, bei dem Heizelement, Isolator und Anschlüsse zusammenarbeiten, um genau dort Wärme zu erzeugen, wo sie benötigt wird, während gleichzeitig elektrische Fehler verhindert und die Betriebssicherheit gewährleistet werden.

Die Anatomie einer Widerstandsheizung

Um zu verstehen, wie eine Widerstandsheizung funktioniert, müssen wir die Rolle jeder Hauptkomponente untersuchen. Das Zusammenspiel dieser Teile bestimmt die Leistung, Sicherheit und Eignung der Heizung für eine bestimmte Anwendung.

Das Heizelement: Der Motor der Wärmeerzeugung

Das Heizelement ist die aktive Komponente, die für die Wärmeerzeugung verantwortlich ist. Es besteht aus einem Material mit hohem elektrischem Widerstand, wie einer Nichrom- (Nickel-Chrom) oder Kanthal- (Eisen-Chrom-Aluminium) Legierung.

Wenn ein elektrischer Strom durch dieses Material fließt, wird elektrische Energie aufgrund des Widerstands in Wärme umgewandelt – ein Prinzip, das als Joule-Erwärmung bekannt ist.

Diese Elemente gibt es in verschiedenen Formen, darunter Drähte, Spiralen oder flache Bänder, abhängig von den Anforderungen an die Wärmeverteilung. Materialien wie Nichrom werden bevorzugt, da sie bei hohen Temperaturen eine stabile, schützende Schicht aus Chromoxid auf ihrer Oberfläche bilden, die eine weitere Oxidation verhindert und die Lebensdauer des Elements verlängert.

Der elektrische Isolator: Einschließen der Energie

Der Isolator erfüllt zwei kritische Funktionen: Er verhindert elektrische Kurzschlüsse und hilft, den Wärmefluss zu lenken. Er isoliert das Heizelement mit hoher Spannung elektrisch vom Außengehäuse und der Umgebung.

Für Temperaturen über 600 °C sind Keramiken das Standard-Isoliermaterial aufgrund ihrer ausgezeichneten thermischen Stabilität und hohen Durchschlagsfestigkeit. Bei Komponenten wie Rohrheizungen liegt dieser Isolator oft in Form eines verdichteten Pulvers (wie Magnesiumoxid) vor, das den Raum um die Heizelementwendel füllt.

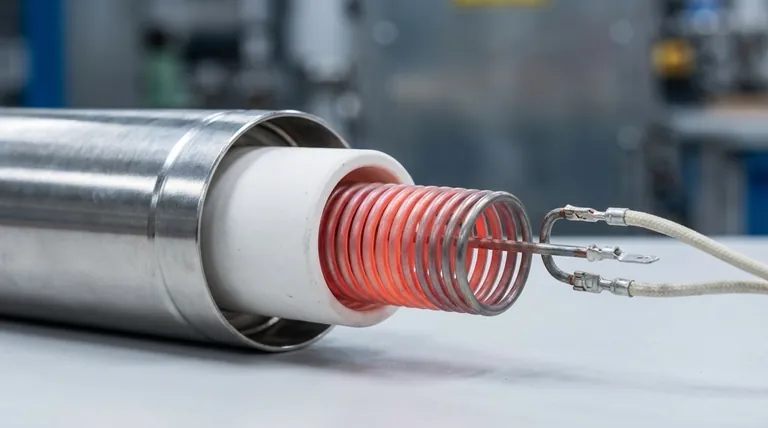

Der Mantel: Schutz und Wärmeübertragung

Viele Widerstandsheizungen, insbesondere Rohr- oder Patronenheizungen, sind in einem metallischen Mantel eingeschlossen. Dieses Außengehäuse schützt die internen Komponenten vor Feuchtigkeit, Verunreinigungen und physischen Schäden.

Das Mantelmaterial (oft Edelstahl oder andere Legierungen) wird basierend auf der Betriebsumgebung ausgewählt. Es bietet auch die primäre Oberfläche für die Wärmeübertragung an das umgebende Medium, sei es Luft, eine Flüssigkeit oder eine feste Oberfläche.

Die Anschlüsse und Zuleitungen: Die Stromverbindung

Die Anschlüsse sind eine kritische Verbindung, die das Heizelement mit hohem Widerstand mit den Zuleitungen mit niedrigem Widerstand verbindet, die zur Stromversorgung führen. Dieses Design ist beabsichtigt.

Die Wärme soll im Heizelement und nicht in der Verbindungslage entstehen. Die Anschlüsse sind so konstruiert, dass sie eine sichere Verbindung mit geringem Widerstand herstellen, um eine Wärmeentwicklung am Eintrittspunkt zu minimieren, was bei schlecht konstruierten Heizungen eine häufige Fehlerquelle darstellt. Die Zuleitungen selbst bestehen typischerweise aus hochleitfähigen Materialien wie Kupfer oder Nickel.

Verständnis der Design-Kompromisse

Die Konstruktion einer Widerstandsheizung ist eine Reihe bewusster technischer Entscheidungen. Die Materialien und die Bauform werden ausgewählt, um Leistung, Kosten und Haltbarkeit für eine bestimmte Aufgabe auszugleichen.

Die Materialauswahl ist entscheidend

Die Wahl der Heizelementlegierung beeinflusst direkt die maximale Betriebstemperatur und die Lebensdauer der Heizung. Nichrom ist ein vielseitiges Arbeitstier, während Kanthal-Legierungen oft noch höhere Temperaturen erreichen können und sich daher für Industrieöfen eignen.

Der Isolator bestimmt die Temperaturgrenzen

Das Isoliermaterial ist oft der limitierende Faktor für die maximale Temperaturangabe einer Heizung. Während Keramiken bei hohen Temperaturen hervorragend sind, können andere Isolatoren für Niedertemperaturanwendungen verwendet werden, um Kosten zu senken oder die Flexibilität zu verbessern.

Die Bauform definiert die Anwendung

Die physische Form einer Heizung ist nicht willkürlich. Ein gewickelter Draht ist ideal für Strahlungsheizung in offener Luft (wie bei einem Toaster), während ein ummanteltes Rohrelement perfekt für das Eintauchen in Flüssigkeiten oder das Einsetzen in vorgebohrte Löcher ist. Diese Rohre können in komplexe Formen gebogen werden, um in spezifische Maschinen zu passen oder die Wärmeverteilung zu optimieren.

Anwendung auf Ihr Ziel

Die optimale Heizungskonstruktion hängt vollständig von Ihrem Ziel ab. Das Verständnis dieser Komponenten hilft Ihnen, das richtige Werkzeug für die jeweilige Aufgabe auszuwählen oder zu spezifizieren.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatur-Industrieprozessen liegt: Sie benötigen eine Heizung mit einem Kanthal- oder robusten Nichrom-Element, hochreiner Keramikisolierung und einem widerstandsfähigen Legierungsmantel.

- Wenn Ihr Hauptaugenmerk auf einem Verbrauchergerät liegt: Kosteneffizienz und Zuverlässigkeit sind der Schlüssel, weshalb ein einfaches Nichromdraht- oder Bandelement eine gängige und effektive Wahl ist.

- Wenn Ihr Hauptaugenmerk auf dem Erhitzen von Flüssigkeiten oder der Anpassung an eine bestimmte Geometrie liegt: Eine ummantelte Rohrheizung bietet den besten Schutz und kann für Ihre Anwendung individuell geformt werden.

Indem Sie verstehen, wie jede Komponente zum Ganzen beiträgt, können Sie Heizsysteme für jede Aufgabe effektiver entwerfen, Fehler beheben und spezifizieren.

Zusammenfassungstabelle:

| Komponente | Funktion | Gängige Materialien |

|---|---|---|

| Heizelement | Erzeugt Wärme durch elektrischen Widerstand | Nichrom, Kanthal-Legierungen |

| Elektrischer Isolator | Verhindert Kurzschlüsse und lenkt Wärme | Keramiken, Magnesiumoxid |

| Mantel | Schützt Komponenten und überträgt Wärme | Edelstahl, Legierungen |

| Anschlüsse und Zuleitungen | Stellt sichere Verbindung zur Stromversorgung her | Kupfer, Nickel |

Benötigen Sie eine kundenspezifische Hochtemperatur-Ofenlösung für Ihr Labor? KINTEK nutzt außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Heizungen anzubieten, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Leistung für Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um Ihre Heizleistung und Sicherheit zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind die Vorteile der Verwendung von Molybdändisilicid-Heizelementen bei der Verarbeitung von Aluminiumlegierungen? (Schnellaufheizleitfaden)

- Welche keramischen Materialien werden üblicherweise für Heizelemente verwendet? Entdecken Sie das Beste für Ihre Hochtemperaturanforderungen

- Wie können Hochtemperatur-Heizelemente für verschiedene Anwendungen angepasst werden? Elemente für Spitzenleistung maßschneidern

- Was sind die Haupteinsatzgebiete von Molybdändisilizid (MoSi2)-Heizelementen in Öfen? Erreichen Sie Exzellenz bei Hochtemperaturen

- Welche Arten von Molybdändisilizid-Heizelementen sind erhältlich? Wählen Sie das richtige Element für Ihre Hochtemperaturanforderungen