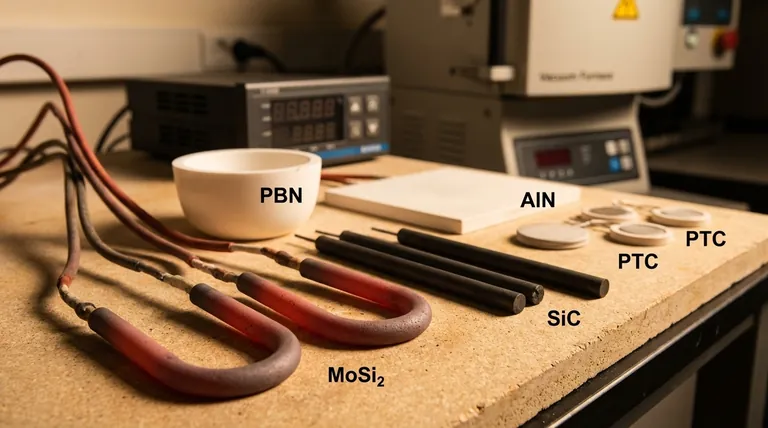

Kurz gesagt, die gebräuchlichsten keramischen Materialien für Heizelemente sind Molybdändisilizid (MoSi₂), Siliziumkarbid (SiC), pyrolytisches Bornitrid (PBN), Aluminiumnitrid (AlN) und spezielle PTC-Keramiken (Positive Temperature Coefficient). Jedes wird aufgrund seiner einzigartigen Kombination aus maximaler Temperatur, chemischer Beständigkeit und spezifischen thermischen Eigenschaften ausgewählt.

Bei der Auswahl des richtigen keramischen Heizmaterials geht es weniger darum, das Material zu finden, das am heißesten wird, sondern vielmehr darum, das einzigartige Leistungsprofil eines Materials – seine Temperaturgrenzen, Reinheit und Haltbarkeit – an die genauen Anforderungen Ihrer Anwendung anzupassen.

Die Rolle von Keramik in Heizelementen

Bevor die Materialien verglichen werden, ist es wichtig zu verstehen, dass „Keramikheizer“ eine von zwei Bedeutungen haben kann. Diese Unterscheidung ist grundlegend für die Auswahl der richtigen Technologie.

Als Widerstandselement

Bei Hochleistungsanwendungen ist das Keramikmaterial selbst leitfähig und fungiert als Heizelement. Materialien wie Molybdändisilizid und Siliziumkarbid erzeugen Wärme, wenn Strom durch sie fließt, was extrem hohe Betriebstemperaturen ermöglicht.

Als Isolator und Wärmeleiter

Häufiger dient ein Keramikmaterial als robuste Ummantelung. Es isoliert elektrisch einen metallischen Heizdraht (wie Nichrom), während es gleichzeitig effizient Wärme an die Umgebung ableitet. In dieser Funktion bietet die Keramik strukturelle Integrität, Korrosionsbeständigkeit und thermische Stabilität, die der Metall-Draht allein nicht bieten kann.

Eine Aufschlüsselung der wichtigsten keramischen Materialien

Jedes fortschrittliche Keramikmaterial bietet einen eigenen Satz von Vorteilen, die auf spezifische industrielle, wissenschaftliche oder kommerzielle Bedürfnisse zugeschnitten sind.

Molybdändisilizid (MoSi₂)

MoSi₂ ist der Champion für extreme Hitze und kann in Luft bei Temperaturen bis zu 1850 °C (3362 °F) betrieben werden. Es bildet eine schützende Silikatschicht, die eine weitere Oxidation bei hohen Temperaturen verhindert.

Seine Hauptanwendung findet es in Hochtemperatur-Labor- und Produktionsöfen für Metallurgie, Glasschmelzen und Keramikbrennen.

Siliziumkarbid (SiC)

SiC ist ein äußerst widerstandsfähiges Arbeitstier, bekannt für seine hohe Betriebstemperatur (bis zu 1625 °C / 2957 °F), Steifigkeit und ausgezeichnete Beständigkeit gegen Oxidation und chemische Korrosion.

Es wird häufig in Öfen, als strahlende Zündquelle in Gasgeräten und in Anwendungen mit rauen chemischen Umgebungen eingesetzt.

Pyrolytisches Bornitrid (PBN)

PBN ist eine ultrareine, künstlich hergestellte Keramik, die für ihre außergewöhnliche chemische Inertheit und thermische Stabilität bis zu 1600 °C (2912 °F) in Vakuumumgebungen geschätzt wird.

Es ist das Material der Wahl für Tiegel, Beschichtungen und Ofenkomponenten, die in der Halbleiterfertigung und der Molekularstrahlepitaxie (MBE) verwendet werden, wo die Vermeidung von Kontamination von größter Bedeutung ist.

Aluminiumnitrid (AlN)

AlN zeichnet sich durch seine hohe Wärmeleitfähigkeit aus, die eine sehr schnelle und gleichmäßige Erwärmung ermöglicht. Obwohl seine maximale Betriebstemperatur niedriger ist (etwa 600 °C / 1112 °F), ist seine schnelle Reaktion ideal für Anwendungen, die einen präzisen thermischen Zyklus erfordern.

Zu den gängigen Anwendungen gehören Lötspitzen, Wassererwärmung und Spezialgeräte in der Medizin- und Luftfahrtindustrie.

PTC-Keramiken (Positive Temperature Coefficient)

PTC-Keramiken sind „intelligente“ Materialien, die ihre Temperatur selbst regulieren. Wenn sie eine bestimmte Designtemperatur erreichen, steigt ihr elektrischer Widerstand dramatisch an, wodurch der Stromfluss reduziert und die Wärmeabgabe stabilisiert wird.

Dies macht sie inhärent sicher vor Überhitzung. Sie werden häufig in kleineren Geräten wie Heizlüftern, Klebepistolen und Automobilkomponenten eingesetzt und arbeiten typischerweise unter 1000 °C (1832 °F).

Die Kompromisse verstehen: Keramik vs. Metall

Keramische Heizelemente existieren nicht im luftleeren Raum. Sie werden oft herkömmlichen Metallelementen vorgezogen – oder in Verbindung mit ihnen verwendet.

Warum Keramikelemente wählen?

Keramische Materialien sind die definitive Wahl für Anwendungen mit einer oder mehreren der folgenden Anforderungen:

- Extreme Temperaturen: Für Betriebstemperaturen über 1400 °C sind Materialien wie MoSi₂ und SiC unerlässlich.

- Raue Umgebungen: Bei Exposition gegenüber korrosiven Chemikalien oder Oxidation bieten Keramiken eine überlegene Langlebigkeit.

- Hohe Reinheit: In Halbleiter- oder Laboreinstellungen ist die inerte Natur von PBN nicht verhandelbar.

- Spezifisches Wärmeprofil: Materialien wie AlN für schnelles Schalten oder PTC-Keramiken für Selbstregulierung lösen Probleme, die Metalle nicht lösen können.

Wann man Metallelemente in Betracht ziehen sollte

Traditionelle Metalllegierungen wie Nichrom (Nickel-Chrom) und Kanthal (Eisen-Chrom-Aluminium) bleiben aus gutem Grund dominant.

Sie sind oft die richtige Wahl für Heizanwendungen allgemeiner Art, bei denen die Kosten ein wichtiger Faktor sind, die Temperaturen moderat sind (unter 1400 °C) und die Duktilität für die Formung von Drähten und Bändern ein Vorteil ist. Dies sind die Elemente, die Sie in den meisten Verbraucheröfen, Toastern und Trocknern finden, die typischerweise von einem Standard-Keramikgehäuse isoliert sind.

Die richtige Wahl für Ihr Ziel treffen

Ihre endgültige Entscheidung muss von der primären Zielsetzung Ihres Designs geleitet werden.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen maximaler Temperaturen liegt: MoSi₂ ist die klare Wahl aufgrund seiner Fähigkeit, zuverlässig über 1800 °C zu arbeiten.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und chemischer Beständigkeit liegt: SiC bietet eine ausgezeichnete Balance aus Hochleistung und Widerstandsfähigkeit in anspruchsvollen Industrieumgebungen.

- Wenn Ihr Hauptaugenmerk auf absoluter Reinheit liegt: PBN ist die einzige Option für Anwendungen wie die Halbleiterverarbeitung, bei denen Kontamination nicht toleriert werden kann.

- Wenn Ihr Hauptaugenmerk auf inhärenter Sicherheit und Selbstregulierung liegt: PTC-Keramiken bieten einen eingebauten Sicherheitsmechanismus, der das Design vereinfacht und Überhitzung verhindert.

- Wenn Ihr Hauptaugenmerk auf schneller Erwärmung und thermischer Gleichmäßigkeit liegt: AlN liefert eine außergewöhnliche Wärmeleitfähigkeit für Anwendungen, die eine schnelle und gleichmäßige Temperaturverteilung erfordern.

Indem Sie diese Materialprofile verstehen, können Sie ein Heizelement auswählen, das nicht nur Wärme liefert, sondern auch die präzise Leistung, Zuverlässigkeit und Sicherheit, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Material | Max. Temperatur | Hauptmerkmale | Hauptanwendungen |

|---|---|---|---|

| Molybdändisilizid (MoSi₂) | 1850°C | Extreme Hitzebeständigkeit, bildet schützende Silikatschicht | Metallurgie, Glasschmelzen, Keramikbrennen |

| Siliziumkarbid (SiC) | 1625°C | Langlebig, beständig gegen Oxidation und chemische Korrosion | Industrieöfen, Gasgeräte |

| Pyrolytisches Bornitrid (PBN) | 1600°C | Ultrarein, chemisch inert, thermische Stabilität | Halbleiterfertigung, MBE |

| Aluminiumnitrid (AlN) | 600°C | Hohe Wärmeleitfähigkeit, schnelle Erwärmung | Lötspitzen, Medizin, Luft- und Raumfahrt |

| PTC-Keramiken | 1000°C | Selbstregulierend, sicher vor Überhitzung | Heizlüfter, Klebepistolen, Automobilbereich |

Schöpfen Sie das volle Potenzial Ihres Labors mit den fortschrittlichen Heizlösungen von KINTEK aus

Haben Sie Schwierigkeiten, das richtige keramische Heizelement für Ihre Hochtemperaturanwendungen zu finden? Bei KINTEK sind wir spezialisiert auf die Bereitstellung modernster Hochtemperatur-Ofenlösungen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch die Nutzung unserer außergewöhnlichen F&E- und Inhouse-Fertigungskapazitäten bieten wir eine umfassende Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre spezifischen experimentellen Anforderungen präzise erfüllen können, sei es in der Forschung, der industriellen Verarbeitung oder der Halbleiterentwicklung.

Lassen Sie sich nicht durch Materialbeschränkungen aufhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Effizienz und Zuverlässigkeit Ihres Labors verbessern kann. Kontaktieren Sie uns jetzt über unser Kontaktformular und lassen Sie uns gemeinsam die perfekte Lösung entwickeln!

Visuelle Anleitung

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Arten von Molybdändisilizid-Heizelementen sind erhältlich? Wählen Sie das richtige Element für Ihre Hochtemperaturanforderungen

- Was sind die Haupteinsatzgebiete von Molybdändisilizid (MoSi2)-Heizelementen in Öfen? Erreichen Sie Exzellenz bei Hochtemperaturen

- In welchem Temperaturbereich sollten MoSi2-Heizelemente nicht über längere Zeiträume verwendet werden? Vermeiden Sie 400–700 °C, um ein Versagen zu verhindern

- Welche Rolle spielen MoSi2-Heizelemente in Experimenten bei 1500 °C? Schlüssel zu Stabilität und Präzision

- Was ist der Temperaturbereich für MoSi2-Heizelemente? Maximierung der Lebensdauer bei Hochtemperaturanwendungen