Grundsätzlich werden Molybdändisilizid (MoSi2)-Heizelemente nach ihrer physischen Form und Konfiguration kategorisiert, um verschiedenen Ofenkonstruktionen gerecht zu werden. Die gängigsten Typen sind U-förmige, W-förmige (auch als Mehrfachschenkel bezeichnet) und gerade Stabelemente. Diese können auch in verschiedenen Sonder- oder kundenspezifischen Formen für spezifische, komplexe Heizanwendungen hergestellt werden.

Während die physische Form der sichtbarste Unterschied ist, liegt die eigentliche Herausforderung darin, ein Element auszuwählen, das zum thermischen Profil, zur Atmosphäre und zur Wartungsstrategie Ihres Ofens passt. Die einzigartigen Eigenschaften von MoSi2 – seine außergewöhnliche Hochtemperaturbeständigkeit in Luft und seine Sprödigkeit bei Raumtemperatur – bestimmen sowohl sein Design als auch seine Handhabung.

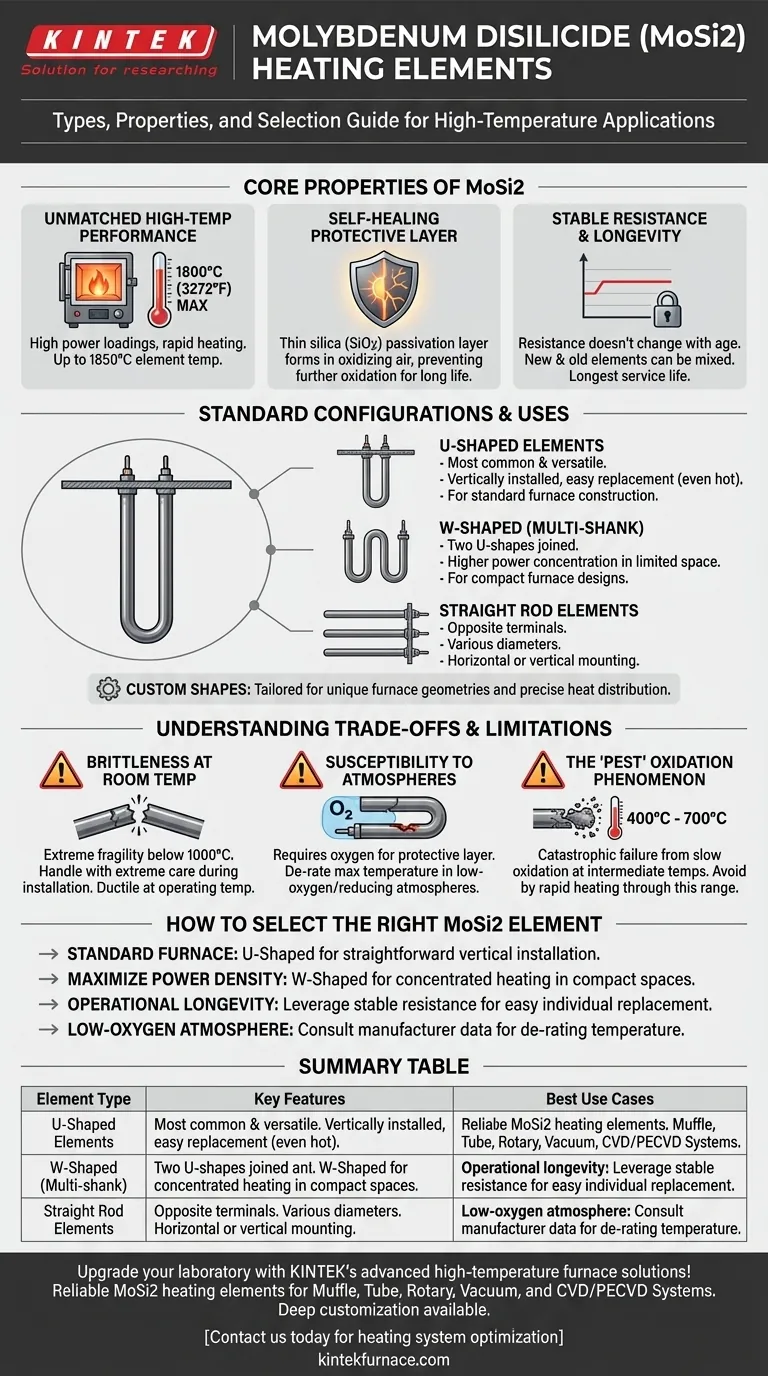

Die Kerneigenschaften von MoSi2-Elementen

Um den richtigen Typ auszuwählen, müssen Sie zunächst das Material selbst verstehen. MoSi2 ist ein keramisch-metallisches Verbundmaterial, das für seine Leistung in den anspruchsvollsten Umgebungen geschätzt wird.

Unübertroffene Hochleistungsfähigkeit

Molybdändisilizid-Elemente sind bekannt für ihre Fähigkeit, bei extrem hohen Ofentemperaturen, typischerweise bis zu 1800 °C (3272 °F), zu arbeiten, wobei einige Güten Elementtemperaturen von 1850 °C erreichen.

Sie können sehr hohe Leistungsdichten (Wattbelastungen) aufnehmen, was ein schnelles Aufheizen des Ofens ermöglicht.

Die selbstreparierende Schutzschicht

In einer oxidierenden Atmosphäre (wie Luft) bildet MoSi2 eine dünne, nicht leitende Oberflächenschicht aus Siliziumdioxid (SiO2). Diese Passivierungsschicht schützt das Element vor weiterer Oxidation und ist der Schlüssel zu seiner langen Lebensdauer bei hohen Temperaturen.

Stabiler Widerstand und Langlebigkeit

Im Gegensatz zu vielen anderen Metallelementen ändert sich der elektrische Widerstand von MoSi2 nicht mit dem Alter oder der Nutzung. Diese Stabilität ist ein erheblicher Vorteil, da neue und alte Elemente problemlos im selben Stromkreis miteinander verbunden werden können.

Diese Eigenschaft, kombiniert mit seiner Oxidationsbeständigkeit, verleiht MoSi2 die längste inhärente Lebensdauer aller elektrischen Heizelemente.

Standardkonfigurationen und ihre Verwendungszwecke

Die Form eines MoSi2-Elements wird vollständig durch den Aufbau des Ofens und die Art und Weise bestimmt, wie die Wärme verteilt werden muss.

U-förmige Elemente

Die U-Form ist die gängigste und vielseitigste Konfiguration. Sie wird typischerweise vertikal installiert, von der Ofendecke hängend, wobei sich beide elektrischen Anschlüsse oben befinden.

Dieses Design ist einfach, robust und leicht auszutauschen, selbst wenn der Ofen noch heiß ist.

W-förmige (Mehrfachschenkel-) Elemente

Ein W-förmiges oder Mehrfachschenkel-Element ist im Wesentlichen eine verbundene Doppel-U-Form. Sein Hauptzweck ist es, eine höhere Konzentration an Heizleistung in einem bestimmten Bereich bereitzustellen.

Diese werden oft in kompakten Ofendesigns verwendet, bei denen die Maximierung der Leistungsdichte entscheidend ist.

Gerade Stabelemente

Gerade Elemente werden verwendet, wenn der Ofenaufbau Anschlüsse an gegenüberliegenden Seiten erfordert. Sie können horizontal oder vertikal montiert werden. Diese werden oft in verschiedenen Durchmessern für die „Heißzone“ und die kühleren Anschlussbereiche hergestellt.

Kundenspezifische und Sonderformen

Für hochspezialisierte Geräte, wie Laboröfen mit einzigartigen Kammergeometrien, können Hersteller kundenspezifische Formen herstellen. Dies gewährleistet eine optimale Wärmeverteilung und -gleichmäßigkeit für die spezifische Anwendung.

Abwägungen und Einschränkungen verstehen

Kein Material ist perfekt. Die Kenntnis der Einschränkungen von MoSi2 ist entscheidend für eine erfolgreiche Implementierung und zur Vermeidung kostspieliger Ausfälle.

Sprödigkeit bei Raumtemperatur

Die größte Herausforderung bei MoSi2 ist seine extreme Sprödigkeit unter 1000 °C. Die Elemente sind kühl wie Glas, starr und zerbrechlich.

Sie müssen beim Versand, Auspacken und Einbau mit äußerster Sorgfalt behandelt werden, um Brüche zu vermeiden. Bei Betriebstemperatur werden sie duktiler und weniger anfällig für mechanische Beanspruchungen.

Anfälligkeit für bestimmte Atmosphären

Die schützende Silikatschicht benötigt Sauerstoff, um sich zu bilden und aufrechtzuerhalten. In sauerstoffarmen oder reduzierenden Atmosphären kann sich diese Schicht nicht richtig bilden, was zu einer beschleunigten Zersetzung des Elements führt.

Wenn in einer solchen Atmosphäre gearbeitet wird, muss die maximale Temperatur des Elements gemäß den Herstellerangaben deutlich reduziert werden.

Das „Pest“-Oxidationsphänomen

Bei mittleren Temperaturen, typischerweise zwischen 400 °C und 700 °C, kann MoSi2 einem katastrophalen Ausfallmodus ausgesetzt sein, der als Pest-Oxidation bekannt ist. Dies geschieht, wenn langsame Oxidation das Material zu Pulver zerfallen lässt.

Dies wird im Allgemeinen vermieden, indem dieser Temperaturbereich schnell durchheizt wird, was bei Öfen, die diese Elemente verwenden, Standardpraxis ist.

Auswahl des richtigen MoSi2-Elements

Ihre Wahl sollte von Ihren spezifischen betrieblichen Zielen und dem Ofendesign geleitet werden.

- Wenn Ihr Hauptaugenmerk auf dem Standardofenbau liegt: U-förmige Elemente bieten die unkomplizierteste und am weitesten verbreitete Lösung für die vertikale Installation.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Leistungsdichte liegt: W-förmige (Mehrfachschenkel-) Elemente konzentrieren mehr Heizleistung auf engem Raum für kompakte Bauweisen.

- Wenn Ihr Hauptaugenmerk auf der Betriebslebensdauer liegt: Nutzen Sie den stabilen Widerstand von MoSi2, indem Sie einzelne Elemente bei Bedarf ersetzen, ohne den Widerstand eines kompletten Satzes anpassen zu müssen.

- Wenn Sie in einer sauerstoffarmen Atmosphäre arbeiten: Sie müssen die Herstellerdaten konsultieren, um die maximale Temperatur des Elements zu reduzieren und vorzeitigem Ausfall vorzubeugen.

Das Verständnis dieser Materialeigenschaften und Konfigurationen ermöglicht es Ihnen, ein zuverlässigeres und effizienteres Hochtemperatur-Heizsystem zu entwerfen und zu warten.

Zusammenfassungstabelle:

| Elementtyp | Hauptmerkmale | Beste Anwendungsfälle |

|---|---|---|

| U-förmig | Vielseitig, einfach zu installieren und auszutauschen, vertikal hängend | Standardofenbau, allgemeine Hochtemperaturanwendungen |

| W-förmig (Mehrfachschenkel) | Hohe Leistungsdichte, kompaktes Design | Maximierung der Heizleistung auf engem Raum, kompakte Öfen |

| Gerader Stab | Anschlüsse an gegenüberliegenden Seiten, variable Durchmesser | Horizontale oder vertikale Montage in spezifischen Ofenkonstruktionen |

| Kundenspezifische Formen | Zugeschnitten auf einzigartige Geometrien | Spezialisierte Anwendungen, die eine präzise Wärmeabgabe erfordern |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch die Nutzung hervorragender F&E und hauseigener Fertigung versorgen wir diverse Labore mit zuverlässigen MoSi2-Heizelementen, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für verbesserte Effizienz und Langlebigkeit präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihr Heizsystem optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- In welchem Temperaturbereich sollten MoSi2-Heizelemente nicht über längere Zeiträume verwendet werden? Vermeiden Sie 400–700 °C, um ein Versagen zu verhindern

- Was sind die Vorteile der Verwendung von Molybdändisilicid-Heizelementen bei der Verarbeitung von Aluminiumlegierungen? (Schnellaufheizleitfaden)

- Welche Rolle spielen MoSi2-Heizelemente in Experimenten bei 1500 °C? Schlüssel zu Stabilität und Präzision

- Was sind die Hauptunterschiede zwischen SiC- und MoSi2-Heizelementen in Sinteröfen? Wählen Sie das richtige Element für Ihre Hochtemperaturanforderungen

- Was sind die Haupteinsatzgebiete von Molybdändisilizid (MoSi2)-Heizelementen in Öfen? Erreichen Sie Exzellenz bei Hochtemperaturen