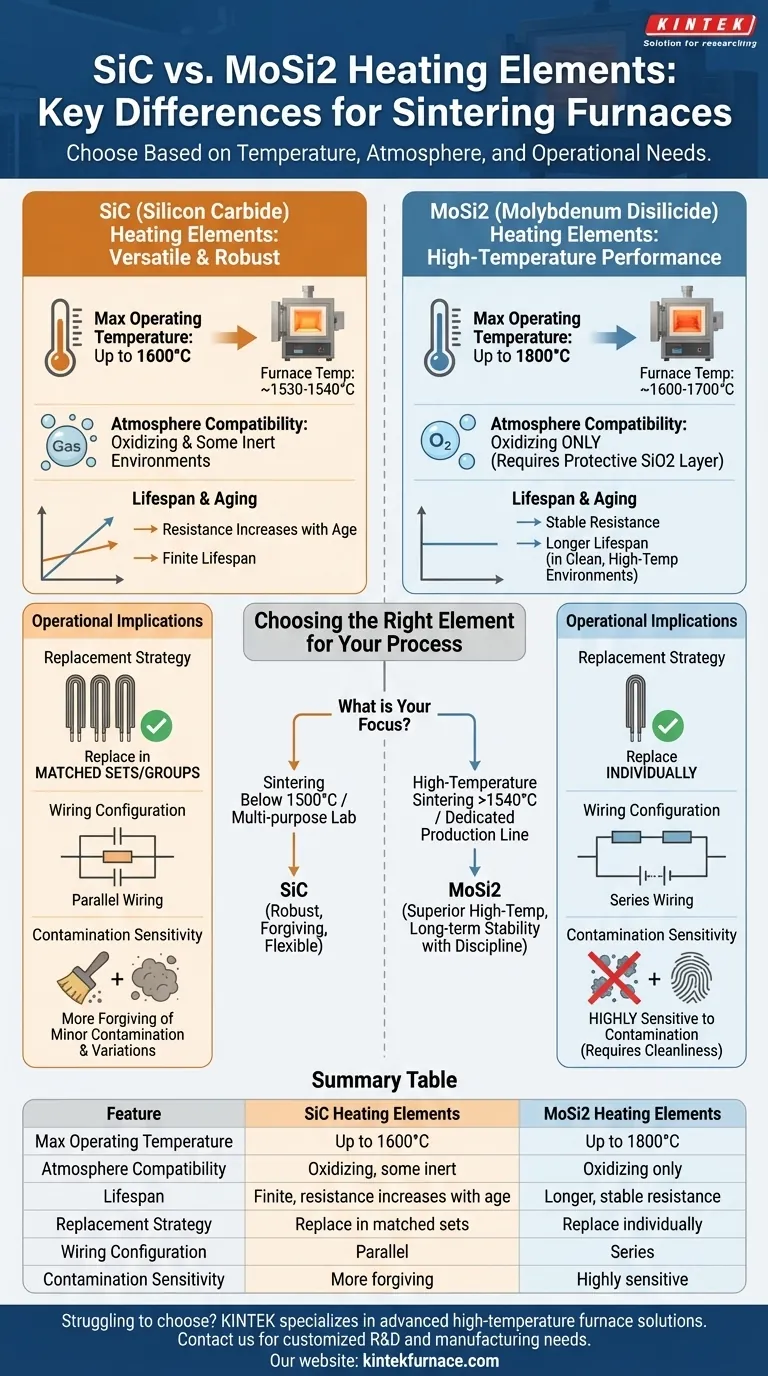

Kurz gesagt, der Hauptunterschied besteht darin, dass Molybdändisilicid (MoSi2)-Heizelemente für höhere Temperaturen (bis zu 1800 °C) ausgelegt sind, aber eine saubere, oxidierende Atmosphäre erfordern, während Siliziumkarbid (SiC)-Elemente vielseitiger und robuster für Prozesse bis zu 1600 °C sind. Ihre Wahl hängt grundlegend von Ihrer benötigten Sintertemperatur und Ihrer operativen Kapazität für Wartung ab.

Die Entscheidung zwischen SiC und MoSi2 ist nicht die Frage, welches „besser“ ist, sondern welches das richtige Werkzeug für die jeweilige Aufgabe ist. MoSi2 bietet überlegene Hochtemperaturleistung, während SiC größere operative Flexibilität und Fehlertoleranz bei etwas niedrigeren Temperaturen bietet.

Technische Kernunterschiede

Das Verständnis der Materialwissenschaft hinter jedem Element ist der erste Schritt zu einer fundierten Entscheidung. Ihre inhärenten Eigenschaften bestimmen ihre idealen Betriebsfenster und Fehlermodi.

Maximale Betriebstemperatur

MoSi2-Elemente sind die klare Wahl für extreme Hitze. Sie können bei Elementoberflächentemperaturen von 1800 °C oder sogar höher betrieben werden, was Ofenprozesstemperaturen im Bereich von 1600-1700 °C ermöglicht.

SiC-Elemente haben eine niedrigere maximale Betriebstemperatur. Ihre Oberfläche sollte 1600 °C nicht überschreiten, was einer praktischen maximalen Ofentemperatur von etwa 1530-1540 °C entspricht.

Atmosphärenverträglichkeit und Beständigkeit

MoSi2-Elemente gedeihen in oxidierenden Atmosphären. Bei hohen Temperaturen bilden sie eine schützende, selbstheilende Schicht aus glasigem Siliziumdioxid (SiO2), die eine weitere Oxidation des Elements verhindert. Sie sind nicht für reduzierende Atmosphären geeignet.

SiC-Elemente sind vielseitiger. Sie können in einem breiteren Spektrum von Umgebungen eingesetzt werden, einschließlich oxidierender und einiger inerter Atmosphären, wodurch sie für vielfältigere Prozesse geeignet sind.

Lebensdauer und Alterungsverhalten

SiC-Elemente haben eine begrenzte Lebensdauer, und ihr elektrischer Widerstand nimmt mit Alter und Gebrauch zu. Dieser Alterungsprozess ist ein kritischer Betriebs-Faktor.

MoSi2-Elemente zeigen nicht die gleiche Widerstandsdrift. Bei korrektem Betrieb über 1500 °C und in einer sauberen Umgebung können sie eine deutlich längere Lebensdauer als SiC-Elemente haben.

Betriebliche und Wartungstechnische Implikationen

Wie Sie Ihren Ofen betreiben und warten, ist ebenso wichtig wie die Elementtechnologie selbst. Diese beiden Materialien erfordern sehr unterschiedliche Betriebsverfahren.

Strategie für den Elementaustausch

Da sich der Widerstand von SiC-Elementen im Laufe der Zeit ändert, kann ein defektes Element nicht einfach durch ein neues ersetzt werden. Der geringere Widerstand des neuen Elements würde zu viel Strom ziehen. Daher müssen SiC-Elemente in passenden Sätzen oder kompletten Ofengruppen ersetzt werden, um eine ausgeglichene elektrische Last zu gewährleisten.

MoSi2-Elemente behalten einen stabilen Widerstand, sodass ein einzelnes defektes Element einzeln ersetzt werden kann. Dies kann die Wartung vereinfachen und die unmittelbaren Kosten eines einzelnen Ausfalls reduzieren.

Verkabelung und Leistungsregelung

SiC-Elemente werden typischerweise parallel verdrahtet. Diese Konfiguration berücksichtigt die Notwendigkeit, die Leistung an Elemente anzupassen, die mit unterschiedlichen Raten altern.

MoSi2-Elemente werden in Reihe geschaltet. Diese einfachere Konfiguration ist möglich, da ihr Widerstand über ihre gesamte Betriebslebensdauer stabil bleibt.

Kontaminationsempfindlichkeit

Dies ist eine kritische Schwäche von MoSi2. Diese Elemente sind sehr anfällig für Kontaminationen, die ihre schützende SiO2-Schicht beeinträchtigen und zu vorzeitigem Versagen führen können. Strenge Ofenwartung und Prozesssauberkeit sind unerlässlich.

SiC-Elemente sind im Allgemeinen robuster und fehlertoleranter gegenüber geringfügigen Prozessschwankungen und einer weniger als perfekten Ofensauberkeit, obwohl gute Wartungspraktiken immer empfohlen werden.

Die Kompromisse verstehen

Die Wahl eines Heizelements beinhaltet das Abwägen der Leistung gegen die betriebliche Realität. Es gibt keine universell überlegene Option, sondern nur die beste Passform für Ihren spezifischen Kontext.

Der Temperatur-Scheideweg

Die Entscheidung dreht sich oft um 1500 °C. Für konstante Sintertemperaturen unter 1450 °C ist SiC oft das zuverlässigere und kostengünstigere Arbeitspferd. Für Prozesse, die Temperaturen über 1540 °C erfordern, ist MoSi2 die einzig praktikable Wahl.

Kosten der Verfügbarkeit vs. Kosten des Austauschs

Obwohl ein kompletter Satz SiC-Elemente eine erhebliche Ausgabe sein kann, ist deren Austausch ein vorhersehbares Wartungsereignis. Die Möglichkeit, einzelne MoSi2-Elemente auszutauschen, scheint billiger, aber ein durch Kontamination verursachter Ausfall kann zu unerwarteten Ausfallzeiten und Problemlösungen führen.

Die Wartungsbelastung

MoSi2 verspricht eine längere Lebensdauer, aber nur, wenn Sie eine saubere Betriebsumgebung garantieren können. Wenn Ihr Prozess Bindemittel beinhaltet, die Verunreinigungen erzeugen, oder wenn Ihre Wartungsprotokolle nicht streng sind, wird die vermeintliche Langlebigkeit von MoSi2 möglicherweise nie erreicht. Die Robustheit von SiC ist in solchen Szenarien oft die sicherere Wahl.

Die richtige Wahl für Ihren Prozess treffen

Treffen Sie Ihre Entscheidung auf der Grundlage Ihrer spezifischen, wiederkehrenden Betriebsanforderungen.

- Wenn Ihr Hauptaugenmerk auf dem Sintern unter 1500 °C liegt: SiC-Elemente bieten eine robuste, fehlertolerante und kostengünstige Lösung für eine Vielzahl von Atmosphären.

- Wenn Ihr Hauptaugenmerk auf dem Hochtemperatursintern (>1540 °C) liegt: MoSi2 ist Ihre einzig praktikable Option, und Sie müssen sich der erforderlichen rigorosen Wartung verpflichten.

- Wenn Sie ein Mehrzwecklabor mit verschiedenen Prozessen betreiben: Die Vielseitigkeit und atmosphärische Toleranz von SiC machen es oft zur flexibleren Wahl.

- Wenn Sie eine dedizierte Hochvolumen-Produktionslinie mit strengen Protokollen haben: Die langfristige Stabilität und die individuelle Austauschbarkeit von MoSi2 können einen überlegenen Lebensdauerwert liefern.

Letztendlich geht es bei der Auswahl des richtigen Heizelements darum, die Fähigkeiten des Materials mit Ihren Prozessanforderungen und Ihrer Betriebsdisziplin in Einklang zu bringen.

Zusammenfassungstabelle:

| Merkmal | SiC-Heizelemente | MoSi2-Heizelemente |

|---|---|---|

| Max. Betriebstemperatur | Bis zu 1600 °C | Bis zu 1800 °C |

| Atmosphärenverträglichkeit | Oxidierend, einige inert | Nur oxidierend |

| Lebensdauer | Begrenzt, Widerstand nimmt mit Alter zu | Länger, stabiler Widerstand |

| Austauschstrategie | Im Satz ersetzen | Einzeln ersetzen |

| Verkabelungskonfiguration | Parallel | In Reihe |

| Kontaminationsempfindlichkeit | Fehlertoleranter | Sehr empfindlich |

Haben Sie Schwierigkeiten, das richtige Heizelement für Ihren Sinterofen zu wählen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit außergewöhnlicher F&E und eigener Fertigung bieten wir eine tiefgreifende Anpassung, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob Sie die Vielseitigkeit von SiC oder die Hochtemperaturleistung von MoSi2 benötigen, unsere Experten können Ihnen helfen, Ihren Prozess für Effizienz und Zuverlässigkeit zu optimieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK die Leistungsfähigkeit Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die primären Anwendungen von MoSi2-Heizelementen in der Forschung? Erreichen Sie eine zuverlässige Hochtemperaturkontrolle für die Materialsynthese

- Welche Rolle spielen MoSi2-Heizelemente in Experimenten bei 1500 °C? Schlüssel zu Stabilität und Präzision

- Was sind die Haupteinsatzgebiete von Molybdändisilizid (MoSi2)-Heizelementen in Öfen? Erreichen Sie Exzellenz bei Hochtemperaturen

- Was sind die Vorteile der Verwendung von Molybdändisilicid-Heizelementen bei der Verarbeitung von Aluminiumlegierungen? (Schnellaufheizleitfaden)

- Wie können Hochtemperatur-Heizelemente für verschiedene Anwendungen angepasst werden? Elemente für Spitzenleistung maßschneidern