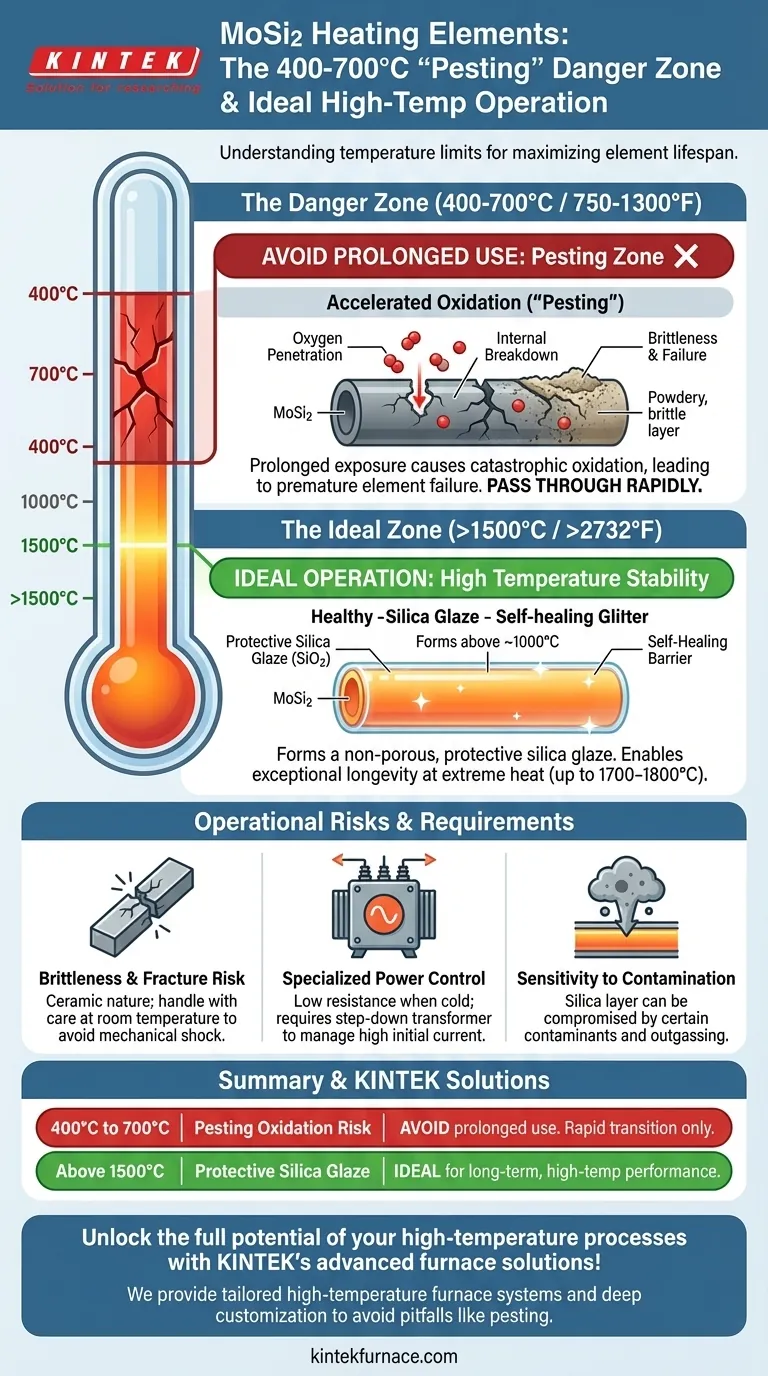

Für längere Betriebszeiten müssen Sie die Verwendung von Molybdändisilizid (MoSi2)-Heizelementen im Temperaturbereich von 400 °C bis 700 °C (ca. 750 °F bis 1300 °F) vermeiden. Der Betrieb in diesem spezifischen Fenster verursacht eine zerstörerische Form der beschleunigten Oxidation, die zu vorzeitigem Elementversagen führen kann.

Das Kernproblem bei MoSi2-Elementen besteht nicht darin, dass sie niedrige Temperaturen nicht vertragen, sondern dass sie den Bereich von 400–700 °C schnell durchlaufen müssen. Eine längere Exposition in diesem Bereich löst einen katastrophalen Oxidationsprozess aus, während der Betrieb bei sehr hohen Temperaturen genau der Bereich ist, in dem diese Elemente hervorragend abschneiden.

Das „Pesting“-Phänomen: Warum 400–700 °C eine Gefahrenzone sind

Die Begrenzung von MoSi2-Elementen betrifft nicht den allgemeinen Tieftemperaturbetrieb, sondern eine spezifische chemische Reaktion, die in einem engen Band auftritt. Das Verständnis dieses Mechanismus ist der Schlüssel zur Maximierung der Elementlebensdauer.

Verständnis der beschleunigten Oxidation

Im Bereich von 400–700 °C sind MoSi2-Elemente anfällig für ein Phänomen, das oft als „Pesting“ (Versprödung/Zersetzung) bezeichnet wird. Dies ist eine schnelle, zersetzende Oxidation, die die Struktur des Elements angreift.

Anstatt eine schützende Außenschicht zu bilden, dringt Sauerstoff in das Material ein und führt dazu, dass es zu einem Pulver aus Molybdänoxid und Siliziumdioxid zerfällt.

Das Ergebnis: Sprödigkeit und Versagen

Diese interne Oxidation führt dazu, dass sich das Element ausdehnt, spröde wird und sich physisch zersetzt. Ein Element, das längerer „Pesting“-Einwirkung ausgesetzt ist, fällt viel früher aus als ein Element, das korrekt betrieben wird.

Aus diesem Grund werden häufige Ein-/Ausschaltzyklen oder lange „Leerlaufzeiten“ bei diesen niedrigen Temperaturen dringend abgeraten.

Die Lösung: Schneller Temperaturübergang

Die korrekte Betriebsweise besteht darin, den Ofen schnell durch den Bereich von 400–700 °C aufzuheizen. Durch die Minimierung der Zeit, die in dieser Gefahrenzone verbracht wird, hat die „Pesting“-Reaktion nicht genügend Zeit, um signifikante Schäden zu verursachen.

Die wahre Stärke von MoSi2: Hochtemperaturbetrieb

Obwohl MoSi2-Elemente eine kritische Schwäche bei niedrigen Temperaturen aufweisen, sind sie speziell für überlegene Leistung und Langlebigkeit bei extremer Hitze ausgelegt.

Entwickelt für extreme Hitze

Diese Elemente sind für den Dauerbetrieb bei Ofentemperaturen von bis zu 1600–1700 °C (2912–3092 °F) ausgelegt, wobei die Oberflächentemperaturen einiger Modelle 1800 °C oder höher erreichen.

Die schützende Siliziumdioxid-Glasur

Oberhalb von etwa 1000 °C bilden MoSi2-Elemente eine dünne, selbstreparierende Schicht aus reinem Siliziumdioxidglas (SiO2) auf ihrer Oberfläche. Diese nicht poröse Glasur wirkt als Schutzbarriere, verhindert weitere Oxidation und ermöglicht ihre außergewöhnlich lange Lebensdauer bei hohen Temperaturen.

Diese „Selbstreparatur“-Funktion bedeutet, dass alle geringfügigen Oberflächenfehler, die während des Betriebs auftreten, schnell durch die viskose Glasschicht versiegelt werden.

Überlegene Langlebigkeit über 1500 °C

Wenn MoSi2-Elemente korrekt und konstant über 1500 °C betrieben werden, halten sie oft deutlich länger als andere gängige Hochtemperaturelemente, wie z. B. solche aus Siliziumkarbid (SiC).

Verständnis der Kompromisse und Betriebsrisiken

Um MoSi2-Elemente erfolgreich einzusetzen, müssen Sie sich auch ihrer spezifischen betrieblichen Anforderungen und physikalischen Grenzen bewusst sein.

Sprödigkeit und Bruchgefahr

MoSi2-Elemente sind eine Art Keramik und bei Raumtemperatur von Natur aus spröde. Sie sind anfällig für Brüche durch mechanische Stöße oder Aufprall und müssen bei Installation und Wartung mit Vorsicht gehandhabt werden.

Spezialisierte Leistungssteuerung

Diese Elemente weisen bei Raumtemperatur einen sehr geringen elektrischen Widerstand auf, der mit zunehmender Erwärmung erheblich ansteigt. Dies erfordert ein hochentwickeltes Leistungsregelsystem, typischerweise unter Verwendung eines Abwärtstransformators, um den hohen anfänglichen Strombedarf zu steuern und Schäden zu vermeiden. Dies erhöht die anfänglichen Systemkosten.

Empfindlichkeit gegenüber Kontamination

Die schützende Siliziumdioxidschicht kann durch bestimmte Verunreinigungen beeinträchtigt werden. Techniker müssen eine ordnungsgemäße Ofenwartung sicherstellen und Probleme wie die Entgasung von unsachgemäß getrockneten Farben oder feuerfesten Materialien vermeiden, die die Elemente angreifen und ihre Lebensdauer verkürzen können.

Anwendung auf Ihr Projekt

Ihre Betriebsstrategie sollte direkt von Ihrem primären Prozessziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Ofenlebensdauer und Zuverlässigkeit liegt: Stellen Sie sicher, dass Ihr Steuerungssystem so programmiert ist, dass die Temperatur so schnell wie möglich durch den Bereich von 400–700 °C auf- und abgeht. Vermeiden Sie lange Halte- oder Leerlaufzeiten in diesem Bereich.

- Wenn Ihr Hauptaugenmerk auf der Durchführung von Prozessen bei sehr hohen Temperaturen (über 1500 °C) liegt: MoSi2-Elemente sind eine ideale Wahl, da ihre selbstreparierende Schutzschicht Stabilität und Langlebigkeit unter diesen extremen Bedingungen bietet.

- Wenn Ihr Hauptaugenmerk auf häufigem Zyklieren oder Tieftemperaturarbeiten liegt: Prüfen Sie sorgfältig, ob MoSi2 die richtige Wahl ist. Die wiederholten Durchgänge durch die „Pesting“-Zone und das Fehlen eines Hochtemperaturbetriebs zur Bildung einer robusten Schutzschicht können zu einer kürzeren als erwarteten Lebensdauer führen.

Indem Sie sowohl die Stärken als auch die spezifischen Schwächen von MoSi2 verstehen, können Sie ein hochzuverlässiges und langlebiges Hochtemperatursystem entwickeln.

Zusammenfassungstabelle:

| Temperaturbereich | Risiko/Empfehlung | Wichtige Details |

|---|---|---|

| 400 °C bis 700 °C | Längere Nutzung vermeiden | Verursacht Pesting-Oxidation, was zu Sprödigkeit und vorzeitigem Ausfall führt |

| Über 1500 °C | Ideal für den Langzeitgebrauch | Bildet eine schützende Siliziumdioxid-Glasur, gewährleistet überlegene Langlebigkeit und Leistung |

Schöpfen Sie das volle Potenzial Ihrer Hochtemperaturprozesse mit den fortschrittlichen Ofenlösungen von KINTEK aus! Durch die Nutzung außergewöhnlicher F&E- und Inhouse-Fertigung bieten wir vielfältigen Laboren maßgeschneiderte Hochtemperatur-Ofensysteme an, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, helfen Ihnen, häufige Fallstricke wie Pesting bei MoSi2-Elementen zu vermeiden und eine zuverlässige, langlebige Leistung zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Ergebnisse Ihres Labors verbessern können!

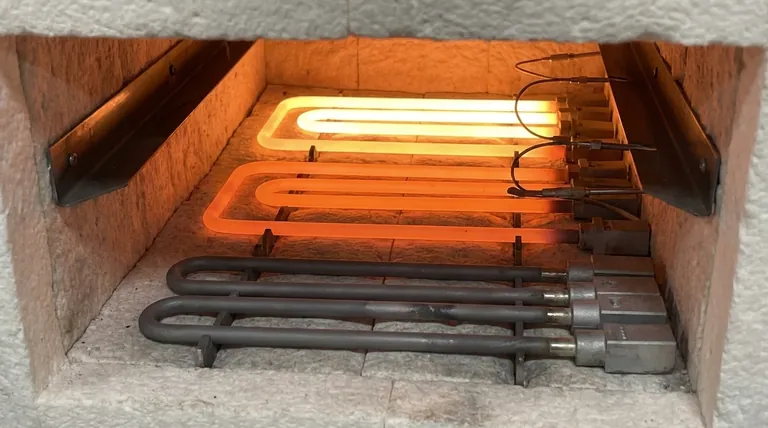

Visuelle Anleitung

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die primären Anwendungen von MoSi2-Heizelementen in der Forschung? Erreichen Sie eine zuverlässige Hochtemperaturkontrolle für die Materialsynthese

- Wie können Hochtemperatur-Heizelemente für verschiedene Anwendungen angepasst werden? Elemente für Spitzenleistung maßschneidern

- Was ist der Temperaturbereich für MoSi2-Heizelemente? Maximierung der Lebensdauer bei Hochtemperaturanwendungen

- Was sind die Haupteinsatzgebiete von Molybdändisilizid (MoSi2)-Heizelementen in Öfen? Erreichen Sie Exzellenz bei Hochtemperaturen

- Welche keramischen Materialien werden üblicherweise für Heizelemente verwendet? Entdecken Sie das Beste für Ihre Hochtemperaturanforderungen