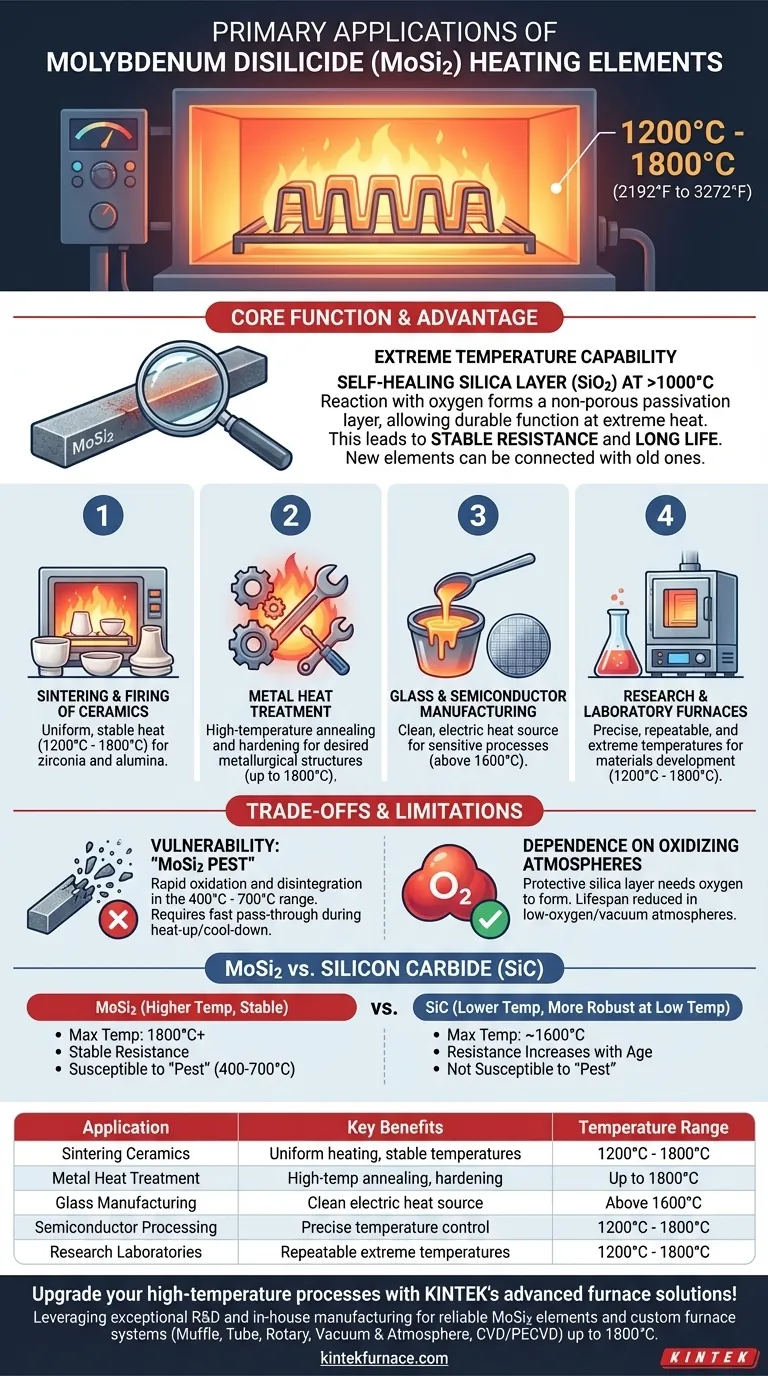

Im Kern sind Molybdändisilizid (MoSi2)-Heizelemente die erste Wahl für Industrie- und Laboröfen, die extrem hohe Betriebstemperaturen erreichen müssen. Ihre Haupteinsatzgebiete umfassen das Sintern von Hochleistungskeramiken, die Hochtemperaturwärmebehandlung von Metallen, die Glasherstellung und die Halbleiterverarbeitung, wo Temperaturen routinemäßig die Kapazitäten anderer elektrischer Elemente übersteigen und typischerweise zwischen 1200°C und 1800°C liegen.

Die Entscheidung für MoSi2-Heizelemente wird von einem Hauptfaktor bestimmt: dem Bedarf an zuverlässiger, stabiler und langlebiger Wärme in oxidierenden Atmosphären bei Temperaturen über 1600°C. Ihre einzigartige Fähigkeit, eine selbstreparierende Schutzschicht zu bilden, macht sie für die anspruchsvollsten Hochtemperaturprozesse unübertroffen.

Das definierende Merkmal: Extreme Temperaturfähigkeit

Der Wert von MoSi2-Elementen liegt in ihrer Materialwissenschaft. Im Gegensatz zu anderen Elementen, die bei hohen Temperaturen einfach schneller degradieren, nutzt MoSi2 die Hitze, um sich selbst zu schützen.

Wie MoSi2 hohe Temperaturen erreicht

Bei Temperaturen über etwa 1000°C reagieren MoSi2-Elemente mit dem Sauerstoff in der Ofenatmosphäre. Diese Reaktion bildet eine dünne, nicht poröse Passivierungsschicht aus Siliziumdioxid (SiO2) auf der Oberfläche des Elements.

Diese selbstreparierende Siliziumdioxidschicht wirkt als Schutzbarriere, verhindert die weitere Oxidation des darunter liegenden Materials und ermöglicht es dem Element, bei extremen Temperaturen dauerhaft zu funktionieren.

Die Auswirkung auf die Ofenleistung

Diese einzigartige Eigenschaft führt zu einem außergewöhnlich stabilen Widerstand über die lange Lebensdauer des Elements. Da sich die Elemente nicht altern oder ihre elektrischen Eigenschaften ändern, können neue Elemente problemlos in Reihe mit älteren verbunden werden.

Darüber hinaus können MoSi2-Elemente hohe Leistungsdichten und schnelle thermische Zyklen bewältigen, was schnelle Aufheiz- und Abkühlzeiten des Ofens ohne thermische Schocks oder Degradation ermöglicht.

Kernindustrielle Anwendungen

Die Hochtemperaturstabilität von MoSi2 macht es für eine Reihe von spezialisierten industriellen und wissenschaftlichen Prozessen unerlässlich.

Sintern und Brennen von Keramiken

Prozesse wie das Sintern von Zirkonoxid und das Brennen von Aluminiumoxid erfordern gleichmäßige, stabile Temperaturen, die oft 1600°C übersteigen. MoSi2-Elemente liefern die notwendige Wärme und Kontrolle, um konsistente Materialeigenschaften zu gewährleisten.

Wärmebehandlung von Metallen

Obwohl viele Metallbehandlungen bei niedrigeren Temperaturen durchgeführt werden, erfordern spezialisierte Prozesse wie Hochtemperatur-Glühen und Härten die Fähigkeiten von MoSi2-Elementen, um die gewünschten metallurgischen Strukturen zu erreichen.

Glas- und Halbleiterfertigung

Die Herstellung und Verarbeitung von Spezialglas und bestimmten Halbleitermaterialien umfasst Schmelz- oder Diffusionsschritte, die bei sehr hohen Temperaturen stattfinden. MoSi2 bietet eine saubere, elektrische Wärmequelle, die für diese empfindlichen Umgebungen geeignet ist.

Forschungs- und Laboröfen

In Forschungsumgebungen ist die Fähigkeit, präzise, reproduzierbare und extreme Temperaturen zu erreichen, für die Materialentwicklung von entscheidender Bedeutung. MoSi2-Elemente sind ein Standardbestandteil von Hochtemperatur-Laboröfen, die für eine Vielzahl von Experimenten verwendet werden.

Verständnis der Kompromisse und Einschränkungen

Obwohl sie leistungsstark sind, sind MoSi2-Elemente keine universelle Lösung. Ihre Leistung hängt stark von den spezifischen Betriebsbedingungen ab, und deren Missachtung kann zu vorzeitigem Ausfall führen.

Der „MoSi2-Pest“: Eine kritische Tieftemperatur-Anfälligkeit

MoSi2-Elemente sind anfällig für ein zerstörerisches Phänomen, das als „Pest“ oder Pesting bekannt ist. Dies tritt auf, wenn das Material über längere Zeiträume in einem Temperaturbereich von etwa 400°C bis 700°C gehalten wird.

In diesem Bereich tritt eine schnelle Oxidation entlang der Korngrenzen auf, bevor sich eine schützende Siliziumdioxidschicht bilden kann, wodurch das Element zu Pulver zerfällt. Öfen, die MoSi2 verwenden, müssen daher so programmiert sein, dass sie während des Aufheizens und Abkühlens diesen Temperaturbereich schnell durchlaufen.

Abhängigkeit von oxidierenden Atmosphären

Die schützende Siliziumdioxidschicht benötigt Sauerstoff zur Bildung. Die Verwendung von MoSi2-Elementen in sauerstoffarmen, reduzierenden oder Vakuumatmosphären senkt ihre maximale Betriebstemperatur und Lebensdauer erheblich, da der Selbstreparaturmechanismus deaktiviert wird.

MoSi2 im Vergleich zu Siliziumkarbid (SiC)

Im Vergleich zu Siliziumkarbid (SiC), einem weiteren gängigen Hochtemperaturelement, bietet MoSi2 eine höhere Maximaltemperatur (1800°C+ gegenüber ca. 1600°C für SiC). Der Widerstand von MoSi2 ist altersunabhängig stabil, während der Widerstand von SiC mit der Zeit zunimmt, was den Austausch in passenden Sätzen erfordert.

Allerdings sind SiC-Elemente nicht anfällig für das „Pest“-Phänomen und können in Anwendungen mit häufigem Durchlaufen niedrigerer Temperaturbereiche robuster sein.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Heizelements erfordert das Verständnis des vollständigen thermischen Profils und der Atmosphäre Ihres Prozesses, nicht nur der Spitzentemperatur.

- Wenn Ihr Hauptaugenmerk auf dem konstanten Betrieb über 1600°C in einer oxidierenden Atmosphäre liegt: MoSi2 ist die definitive und haltbarste Wahl.

- Wenn Ihr Prozess längeres Verweilen im Bereich von 400–700°C beinhaltet: MoSi2 sollte aufgrund des hohen Risikos des „Pest“-Zerfalls vermieden werden; ziehen Sie SiC oder andere Alternativen in Betracht.

- Wenn Ihre höchste Temperatur unter 1550°C liegt und Sie Wert auf betriebliche Einfachheit legen: Siliziumkarbid (SiC) ist oft eine praktischere und kostengünstigere Lösung.

Letztendlich geht es bei der Auswahl des richtigen Heizelements darum, die einzigartigen Stärken und Schwächen des Materials mit den spezifischen Anforderungen Ihrer thermischen Anwendung abzugleichen.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteile | Temperaturbereich |

|---|---|---|

| Sintern von Keramiken | Gleichmäßige Erwärmung, stabile Temperaturen | 1200°C - 1800°C |

| Wärmebehandlung von Metallen | Hochtemperatur-Glühen, Härten | Bis zu 1800°C |

| Glasherstellung | Saubere elektrische Wärmequelle | Über 1600°C |

| Halbleiterverarbeitung | Präzise Temperaturkontrolle | 1200°C - 1800°C |

| Forschungslabore | Reproduzierbare extreme Temperaturen | 1200°C - 1800°C |

Werten Sie Ihre Hochtemperaturprozesse mit den fortschrittlichen Ofenlösungen von KINTEK auf! Durch die Nutzung außergewöhnlicher F&E und der Eigenfertigung bieten wir verschiedenen Laboren zuverlässige MoSi2-Heizelemente und kundenspezifische Ofensysteme an, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifende Anpassungsfähigkeit gewährleistet eine präzise Leistung für Ihre einzigartigen experimentellen Anforderungen und liefert Haltbarkeit und Effizienz in oxidierenden Atmosphären bis zu 1800°C. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Anwendungen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Arten von Molybdändisilizid-Heizelementen sind erhältlich? Wählen Sie das richtige Element für Ihre Hochtemperaturanforderungen

- Was sind die primären Anwendungen von MoSi2-Heizelementen in der Forschung? Erreichen Sie eine zuverlässige Hochtemperaturkontrolle für die Materialsynthese

- Was sind die Vorteile der Verwendung von Molybdändisilicid-Heizelementen bei der Verarbeitung von Aluminiumlegierungen? (Schnellaufheizleitfaden)

- Was ist der Temperaturbereich für MoSi2-Heizelemente? Maximierung der Lebensdauer bei Hochtemperaturanwendungen

- Wie können Hochtemperatur-Heizelemente für verschiedene Anwendungen angepasst werden? Elemente für Spitzenleistung maßschneidern