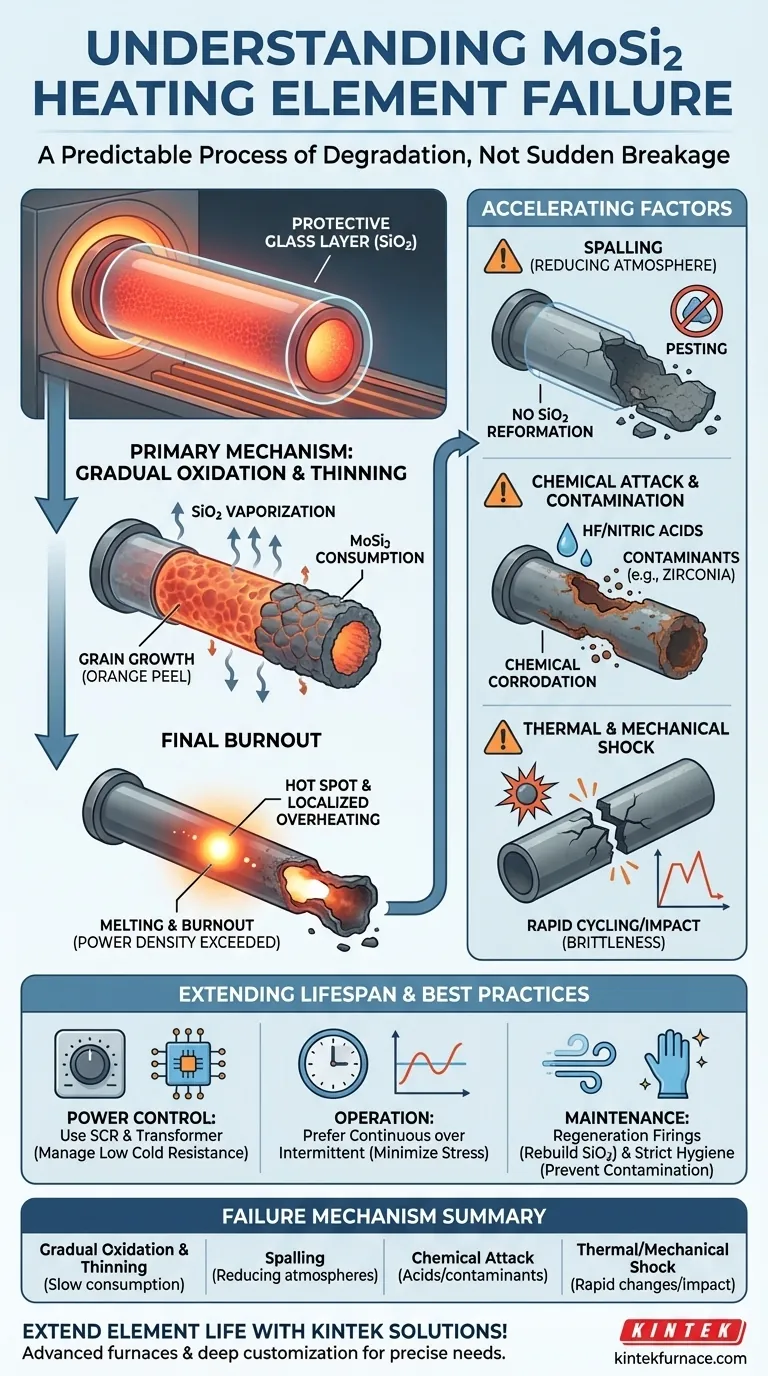

Im Grunde brechen Molybdändisilizid (MoSi2)-Heizelemente nicht plötzlich, sondern versagen durch einen vorhersehbaren Abbauprozess. Der häufigste Ausfallmechanismus ist eine allmähliche Ausdünnung des Elements aufgrund von Oxidation. Im Laufe der Zeit erhöht diese Ausdünnung den elektrischen Widerstand des Elements so weit, dass seine Leistungsdichte überschritten wird, was zu lokaler Überhitzung und schließlich zum Durchbrennen führt.

Der Schlüssel zum Verständnis des Ausfalls von MoSi2-Elementen liegt in der Erkenntnis, dass es sich um einen langsamen Alterungsprozess handelt, der durch Oxidation angetrieben wird. Obwohl diese Elemente für oxidierende Hochtemperaturanwendungen konzipiert sind, verbraucht der Prozess, der sie schützt, sie auch allmählich, und bestimmte Betriebsbedingungen können diesen Abbau drastisch beschleunigen.

Der primäre Ausfallmechanismus: Allmähliche Oxidation und Ausdünnung

Der grundlegende Grund, warum MoSi2-Elemente eine so lange Lebensdauer haben, ist auch die Ursache für ihren endgültigen Ausfall. Der Prozess entfaltet sich in einer vorhersehbaren Abfolge.

Die schützende Glasschicht

Wenn ein MoSi2-Element in einer oxidierenden Atmosphäre (wie Luft) erhitzt wird, bildet sich auf seiner Oberfläche eine dünne, schützende Schicht aus reinem Quarzglas (SiO2). Diese Schicht heilt sich selbst und schützt das darunter liegende Material vor weiterer, schneller Oxidation.

Der Ausdünnungsprozess

Diese schützende SiO2-Schicht ist bei sehr hohen Temperaturen nicht perfekt stabil. Sie verdampft langsam und bildet sich neu, ein Prozess, der bei jedem Zyklus eine kleine Menge des zugrunde liegenden MoSi2-Materials verbraucht. Über Hunderte oder Tausende von Stunden führt dies zu einer messbaren Abnahme des Durchmessers des Elements.

Darüber hinaus kann der Dauerbetrieb bei hohen Temperaturen zu Korngrößenwachstum innerhalb des Elements führen. Dies kann die Oberfläche rau erscheinen lassen, ähnlich einer „Orangenschale“, und trägt zur allgemeinen Ausdünnung und Schwächung des Materials bei.

Das endgültige Durchbrennen

Wenn das Element dünner wird, steigt sein elektrischer Widerstand. Da die Stromversorgung weiterhin Energie liefert, führt dieser erhöhte Widerstand bei einer kleineren Querschnittsfläche zu einem dramatischen Anstieg der Leistungsdichte. Dies erzeugt „Hot Spots“ – lokalisierte Bereiche, die deutlich heißer werden als der Rest des Elements –, was letztendlich zum Schmelzen und Durchbrennen führt.

Beschleunigende Faktoren und sekundäre Ausfallmodi

Obwohl die allmähliche Ausdünnung der Standardausfallmodus ist, können mehrere Umwelt- und Betriebsbedingungen dazu führen, dass MoSi2-Elemente vorzeitig ausfallen.

Abblättern (Spalling) in reduzierenden Atmosphären

Wenn das Element in einer reduzierenden Atmosphäre (ohne ausreichenden Sauerstoff) betrieben wird, kann sich die schützende SiO2-Schicht, falls sie beschädigt wird, nicht neu bilden. Dies führt zu einem katastrophalen Ausfall, bekannt als Abblättern (Spalling) oder „Pest“, bei dem sich das Element schnell zersetzt.

Chemische Angriffe und Kontamination

MoSi2-Elemente sind gegen die meisten Chemikalien hochbeständig, können aber durch Flusssäure und Salpetersäure angegriffen und aufgelöst werden. In der Praxis wird der Ausfall häufiger durch Kontamination verursacht. Materialien wie gefärbte Zirkonoxide, die vor dem Sintern nicht richtig getrocknet werden, können Verbindungen freisetzen, die die Oberfläche des Elements aggressiv angreifen.

Thermischer und mechanischer Schock

Wie andere Keramiken sind MoSi2-Elemente spröde, besonders bei Raumtemperatur. Sie sind anfällig für Brüche durch mechanische Stöße während der Installation oder durch erhebliche Spannungen, die durch schnelle Heiz- oder Abkühlzyklen (thermischer Schock) verursacht werden.

Verständnis der betrieblichen Kompromisse

Der richtige Betrieb ist entscheidend, um die Ausfallrisiken zu mindern. Das Verständnis der inhärenten Eigenschaften von MoSi2 ist der erste Schritt.

Die Notwendigkeit einer hochentwickelten Leistungsregelung

MoSi2-Elemente haben einen sehr geringen elektrischen Widerstand im kalten Zustand, der mit zunehmender Erwärmung dramatisch ansteigt. Dies erfordert ein spezielles Leistungsregelsystem, typischerweise unter Verwendung eines Transformators und eines Thyristors (SCR), um den hohen anfänglichen Einschaltstrom zu steuern und die Leistung bei Betriebstemperatur präzise zu regeln.

Intermittierender vs. kontinuierlicher Betrieb

Obwohl robust, können häufige thermische Zyklen mechanische Spannungen auf die Elemente und ihre Tragstrukturen ausüben. Für eine maximale Lebensdauer ist der kontinuierliche Betrieb bei stabiler Temperatur im Allgemeinen dem intermittierenden Einsatz mit häufigen Heiz- und Abkühlzyklen vorzuziehen.

Das Risiko der Kontamination

Die lange Lebensdauer von MoSi2-Elementen hängt vollständig von der Aufrechterhaltung der Integrität der schützenden SiO2-Schicht ab. Strikte Ofenhygiene und die richtige Vorbereitung der zu sinternden Teile sind keine optionalen Maßnahmen – sie sind unerlässlich, um vorzeitiges Versagen durch chemische Kontamination zu verhindern.

So verlängern Sie die Lebensdauer Ihrer Elemente

Ihre Betriebsstrategie sollte direkt von Ihrer Hauptanwendung und der Ofenumgebung beeinflusst werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Lebensdauer in einer Standard-Luftatmosphäre liegt: Betreiben Sie die Elemente innerhalb ihres empfohlenen Temperaturbereichs und vermeiden Sie unnötige, schnelle thermische Zyklen, um Spannungen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb in einer reduzierenden oder reaktiven Atmosphäre liegt: Sie müssen regelmäßige Regenerationssinterungen (Erhitzen der Elemente in Luft) planen, um die schützende SiO2-Schicht wieder aufzubauen und Abblättern zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung vorzeitigen Ausfalls durch Kontamination liegt: Erzwingen Sie strenge Protokolle, um sicherzustellen, dass alle in den Ofen eingebrachten Materialien vollständig getrocknet sind und keine reaktiven Rückstände vorhanden sind.

Indem Sie diese Mechanismen verstehen, können Sie von der Reaktion auf Ausfälle zu einer proaktiven Verwaltung der Gesundheit und Langlebigkeit Ihrer Heizelemente übergehen.

Zusammenfassungstabelle:

| Ausfallmechanismus | Beschreibung | Schlüsselfaktoren |

|---|---|---|

| Allmähliche Oxidation & Ausdünnung | Langsame Materialabnutzung, die zu erhöhtem Widerstand und Durchbrennen führt | Hochtemperaturbetrieb, Zeit |

| Abblättern (Spalling) | Schnelle Zersetzung in reduzierenden Atmosphären | Sauerstoffmangel, keine Schutzschicht |

| Chemischer Angriff | Elementbeschädigung durch Säuren oder Verunreinigungen | HF-/Salpetersäuren, unsachgemäße Trocknung |

| Thermischer/Mechanischer Schock | Bruch durch schnelle Temperaturänderungen oder physische Einwirkung | Sprödigkeit, unsachgemäße Handhabung |

Verlängern Sie die Lebensdauer Ihrer Heizelemente mit den fortschrittlichen Lösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir vielfältigen Laboren Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Passform für Ihre einzigartigen experimentellen Anforderungen und helfen Ihnen, Ausfälle zu vermeiden und die Effizienz zu maximieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir den Erfolg Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen