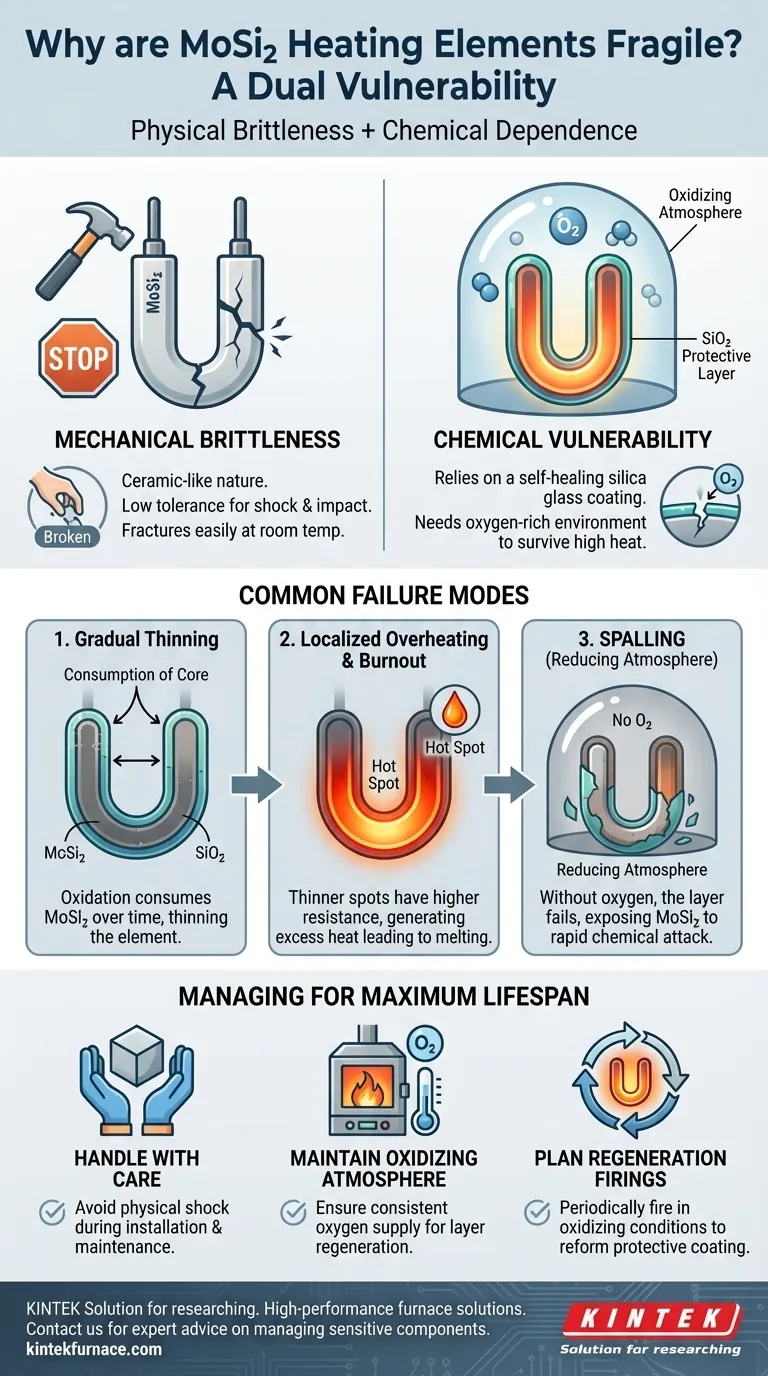

Trotz ihres robusten Erscheinungsbildes gelten Molybdändisilizid (MoSi₂)-Heizelemente aufgrund ihrer inhärenten Sprödigkeit und geringen Beständigkeit gegen mechanische Stöße als zerbrechlich. Diese physikalische Zerbrechlichkeit ist jedoch nur ein Aspekt; ihre betriebliche Anfälligkeit ergibt sich oft aus chemischer Degradation, bei der die schützende Oberflächenschicht, die ihren Betrieb bei hohen Temperaturen ermöglicht, beeinträchtigt wird, was zu Ausdünnung und schließlich zum Ausfall führt.

Der Begriff „zerbrechlich“ für MoSi₂-Elemente beschreibt eine doppelte Anfälligkeit. Sie sind sowohl physikalisch spröde als auch chemisch auf eine bestimmte Betriebsumgebung angewiesen, um die selbstheilende Glasschicht aufrechtzuerhalten, die sie vor schneller Selbstzerstörung bei extremen Temperaturen schützt.

Die zwei Gesichter der MoSi₂-Zerbrechlichkeit

Die Zerbrechlichkeit eines MoSi₂-Elements ist keine einfache Angelegenheit des leichten Bruchs. Es ist ein komplexes Zusammenspiel zwischen seinen physikalischen Eigenschaften und seinem chemischen Verhalten bei hohen Temperaturen.

Mechanische Sprödigkeit

MoSi₂-Elemente weisen eine keramische Natur auf. Wie viele technische Keramiken weisen sie zwar eine hohe Festigkeit bei hohen Temperaturen auf, sind aber bei Raumtemperatur spröde.

Das bedeutet, dass sie eine sehr geringe Toleranz gegenüber mechanischen Stößen haben. Das Fallenlassen eines Elements oder das Aussetzen gegenüber scharfen Stößen während der Installation oder Wartung des Ofens kann leicht zu einem Bruch führen.

Chemische Anfälligkeit: Die Schutzschicht

Der Grund, warum MoSi₂-Elemente bei unglaublich hohen Temperaturen arbeiten können, ist die Bildung einer dünnen, schützenden Schicht aus reinem Siliziumdioxid (SiO₂), im Wesentlichen einer Glasbeschichtung.

Diese Schicht bildet sich auf der Oberfläche des Elements in einer oxidierenden Atmosphäre (einer sauerstoffreichen Umgebung). Sie wirkt als Barriere und verhindert, dass das darunter liegende MoSi₂-Material schnell oxidiert und ausbrennt.

Diese SiO₂-Schicht ist selbstheilend. Wenn ein Riss oder Fehler auftritt, reagiert das freigelegte MoSi₂ mit dem Sauerstoff im Ofen, um neues Siliziumdioxid zu bilden, wodurch der Durchbruch effektiv „geheilt“ wird.

Häufige Ausfallmodi erklärt

Das Verständnis, wie diese Elemente ausfallen, ist der Schlüssel zur Verlängerung ihrer Lebensdauer. Ein Ausfall ist selten ein plötzliches Ereignis, sondern eher das Ergebnis eines schrittweisen Prozesses.

Allmähliche Ausdünnung durch Oxidation

Selbst unter idealen Bedingungen verbraucht die kontinuierliche Bildung und Regeneration der SiO₂-Schicht langsam das zugrunde liegende MoSi₂-Material.

Über Hunderte oder Tausende von Stunden führt dieser Prozess dazu, dass das Element zunehmend dünner wird.

Lokalisierte Überhitzung und Durchbrennen

Wenn ein Element dünner wird, erhöht sich sein elektrischer Widerstand in diesem Bereich. Dieser erhöhte Widerstand führt dazu, dass der dünnere Abschnitt mehr Wärme erzeugt als der Rest des Elements.

Schließlich wird diese Stelle so dünn und heiß, dass die Leistungsdichte überschritten wird, was zu lokalem Schmelzen und Durchbrennen führt. Dies kann manchmal als „Orangenhaut“-Textur auf der Elementoberfläche aufgrund von Kornwachstum vor dem Ausfall beobachtet werden.

Abplatzen in reduzierenden Atmosphären

Der schwerwiegendste chemische Ausfall tritt in einer reduzierenden Atmosphäre (einer sauerstoffarmen Umgebung) auf. Ohne Sauerstoff kann das Element keine neue schützende SiO₂-Schicht bilden.

Wenn die vorhandene Schicht beschädigt wird, ist das Element freigelegt und kann von der Ofenatmosphäre angegriffen werden, ein Prozess, der als Abplatzen (Spalling) bezeichnet wird. Dies führt zu schneller Degradation und vorzeitigem Ausfall.

Verständnis der Kompromisse

Die Verwendung von MoSi₂-Elementen erfordert die Akzeptanz einer Reihe kritischer Kompromisse, die bestimmen, wie sie gehandhabt werden müssen.

Hohe Leistung vs. Umweltempfindlichkeit

MoSi₂ bietet eine außergewöhnliche Leistung bei sehr hohen Temperaturen, was sein Hauptvorteil ist. Der Kompromiss ist seine vollständige Abhängigkeit von einer spezifischen, sauerstoffreichen chemischen Umgebung zum Überleben.

Lange Lebensdauer vs. allmähliche Degradation

Diese Elemente sind für ihre lange Lebensdauer bekannt, aber diese Langlebigkeit ist nicht bedingungslos. Sie setzt eine korrekte Steuerung der Ofenatmosphäre voraus und berücksichtigt, dass das Element ein Verbrauchsteil ist, das sich immer langsam abbaut.

Zerbrechlichkeit vs. Wartungsfreundlichkeit

Obwohl die Elemente zerbrechlich sind, sind sie einzigartig für die Wartungsfreundlichkeit konzipiert. Viele Öfen ermöglichen den Austausch eines ausgefallenen MoSi₂-Elements während der Ofen noch heiß ist, wodurch Produktionsausfallzeiten minimiert werden. Dieses praktische Designmerkmal hilft, das Ausfallrisiko auszugleichen.

Verwaltung von MoSi₂-Elementen für maximale Lebensdauer

Ihre Betriebsstrategie sollte sich direkt auf diese Ausfallmodi konzentrieren, um den Wert Ihrer Investition zu maximieren. Indem Sie die Art ihrer Zerbrechlichkeit verstehen, können Sie Verfahren implementieren, um diese zu mildern.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung mechanischer Stöße liegt: Gehen Sie bei der Installation äußerst sorgfältig mit den Elementen um und vermeiden Sie jegliche physische Einwirkung auf den Ofen während des Betriebs.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Elementlebensdauer liegt: Halten Sie eine konstant oxidierende Atmosphäre in Ihrem Ofen aufrecht, um die kontinuierliche Gesundheit der schützenden SiO₂-Schicht zu unterstützen.

- Wenn Sie in einer reduzierenden Atmosphäre arbeiten müssen: Planen Sie regelmäßige „Regenerations“-Brennzyklen in einer oxidierenden Umgebung bei hohen Temperaturen ein, um die Elemente durch Neubildung ihrer Schutzbeschichtungen zu „heilen“.

Das Verständnis dieses Gleichgewichts zwischen chemischer Widerstandsfähigkeit und betrieblichen Anforderungen ist der Schlüssel zur Ausschöpfung des vollen Potenzials dieser Hochleistungskomponenten.

Zusammenfassungstabelle:

| Art der Zerbrechlichkeit | Schlüsselmerkmale | Häufige Ausfallmodi |

|---|---|---|

| Mechanische Sprödigkeit | Geringe Stoßtoleranz, bruchanfällig bei Aufprall | Beschädigung bei der Installation, physischer Stoß |

| Chemische Anfälligkeit | Abhängig von der schützenden SiO₂-Schicht in oxidierenden Atmosphären | Allmähliche Ausdünnung, lokalisierte Überhitzung, Abplatzen in reduzierenden Atmosphären |

Maximieren Sie die Leistung und Lebensdauer Ihrer Hochtemperaturprozesse mit den fortschrittlichen Ofenlösungen von KINTEK.

Durch die Nutzung außergewöhnlicher F&E und interner Fertigung bietet KINTEK vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden kundenspezifischen Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen – insbesondere beim Umgang mit empfindlichen Komponenten wie MoSi₂-Heizelementen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Effizienz und Zuverlässigkeit Ihres Labors verbessern kann!

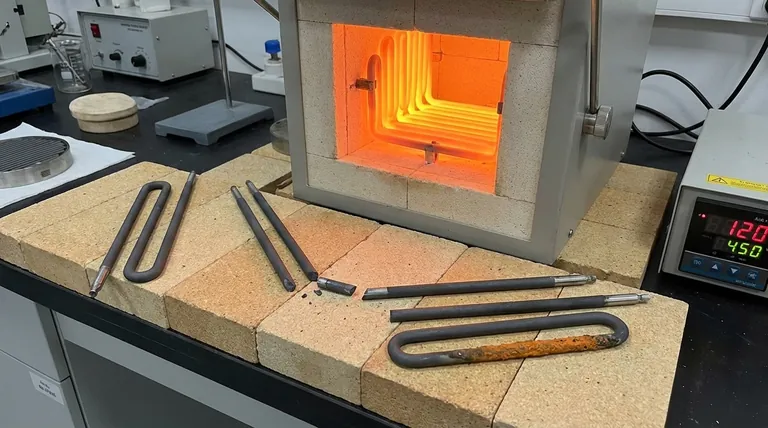

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus