Kurz gesagt, Keramikheizelemente werden häufig in Anwendungen eingesetzt, die eine gleichmäßige, hochtemperaturbeständige und sichere Erwärmung erfordern. Ihre häufigsten Verwendungszwecke finden sich in der industriellen Verarbeitung wie der Kunststoffextrusion, bei Präzisionswerkzeugen wie Lötkolben, in Hochtemperaturofen und effizienten HLK-Systemen.

Die Entscheidung für ein Keramikheizelement hängt nicht nur davon ab, eine bestimmte Temperatur zu erreichen. Es geht darum, eine einzigartige Kombination aus thermischer Stabilität, elektrischer Isolierung und Energieeffizienz zu nutzen, die es zur überlegenen Wahl für Anwendungen macht, bei denen Sicherheit und Zuverlässigkeit an erster Stelle stehen.

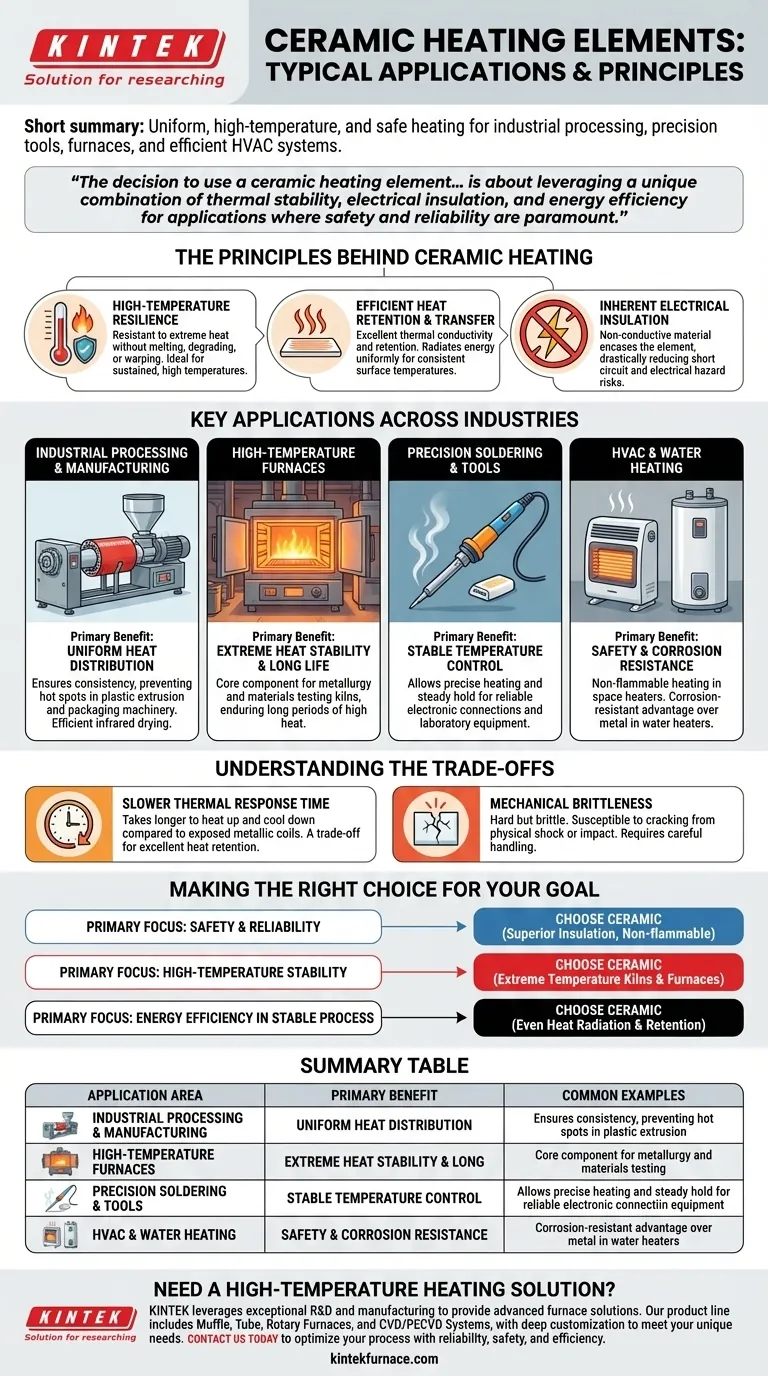

Die Prinzipien hinter der Keramikheizung

Um zu verstehen, wo Keramikheizelemente glänzen, müssen Sie zunächst ihre grundlegenden Eigenschaften verstehen. Diese Komponenten wandeln elektrische Energie durch ein fortschrittliches Keramikmaterial in Wärmeenergie um.

Hohe Temperaturbeständigkeit

Keramische Materialien sind außergewöhnlich hitzebeständig. Sie können bei sehr hohen Temperaturen betrieben werden, ohne zu schmelzen, sich zu zersetzen oder sich zu verziehen, im Gegensatz zu vielen metallischen Alternativen.

Diese Widerstandsfähigkeit macht sie ideal für Prozesse, die anhaltende, extreme Hitze erfordern.

Effiziente Wärmespeicherung und -übertragung

Keramiken weisen eine ausgezeichnete Wärmeleitfähigkeit und -speicherung auf. Einmal erwärmt, speichern sie diese Energie effizient und strahlen sie gleichmäßig ab.

Diese Eigenschaft gewährleistet konstante Oberflächentemperaturen, was für empfindliche Prozesse entscheidend ist, und reduziert den Energieaufwand zur Aufrechterhaltung eines Sollwerts.

Inhärente elektrische Isolierung

Ein definierendes Merkmal von Keramik ist ihre Unfähigkeit, Elektrizität zu leiten. Das Heizelement ist sicher in diesem Isoliermaterial eingebettet.

Dieses Design reduziert das Risiko von Kurzschlüssen und elektrischen Gefahren erheblich und erhöht die Betriebssicherheit, insbesondere in Hochtemperatur- oder anspruchsvollen Umgebungen.

Schlüsselanwendungen in verschiedenen Branchen

Die einzigartigen Eigenschaften von Keramikheizelementen machen sie in mehreren spezifischen Bereichen zur bevorzugten Lösung. Jede Anwendung nutzt einen anderen Hauptvorteil des Materials.

Industrielle Verarbeitung und Fertigung

Bei der Kunststoffextrusion und Verpackungsmaschinen ist gleichmäßige Wärme entscheidend für die Sicherstellung der Produktqualität. Keramische Bandheizelemente bieten diese Konsistenz und verhindern Hot Spots, die Materialien beschädigen könnten.

Für industrielle Trocknungsprozesse werden keramische Infrarotstrahler verwendet, um Wärme effizient über große Flächen ohne direkten Kontakt zuzuführen.

Hochtemperaturofen

Die Metallurgie und Materialprüfung erfordern häufig Öfen, die lange Zeit extreme Temperaturen erreichen und halten können.

Keramikheizelemente sind die Kernkomponente in diesen Öfen und bieten die notwendige Hochtemperaturstabilität und lange Lebensdauer, die für solch anspruchsvolle Arbeiten erforderlich sind.

Präzisionslöten und Werkzeuge

Lötkolben erfordern eine präzise und stabile Temperaturregelung, um zuverlässige elektronische Verbindungen herzustellen, ohne Komponenten zu beschädigen.

Keramikheizelemente ermöglichen es diesen Werkzeugen, sich auf eine bestimmte Temperatur aufzuheizen und diese konstant zu halten, während ihre interne Isolierung die Sicherheit des Bedieners gewährleistet.

HLK und Wassererwärmung

In modernen Raumheizungen und einigen HLK-Systemen sorgen Keramikelemente für sicheres, effizientes und nicht brennbares Heizen. Da sie nicht wie einige Metallspiralen rot glühen, reduzieren sie die Brandgefahr.

Bei Wassererhitzern bietet die Korrosionsbeständigkeit des Materials einen erheblichen Haltbarkeitsvorteil gegenüber Metallelementen, die rosten und mit der Zeit ausfallen können.

Die Kompromisse verstehen

Obwohl Keramikheizelemente sehr effektiv sind, sind sie nicht die universelle Lösung für jeden Heizbedarf. Das Verständnis ihrer Grenzen ist der Schlüssel zur fundierten Entscheidungsfindung.

Langsamere thermische Ansprechzeit

Im Vergleich zu einer freiliegenden Metallspule benötigt ein Keramikheizelement im Allgemeinen länger zum Aufheizen und Abkühlen. Dies ist ein direkter Kompromiss für seine ausgezeichnete Wärmespeicherung.

Für Anwendungen, die schnelles Temperaturwechseln erfordern, ist möglicherweise eine andere Technologie besser geeignet.

Mechanische Sprödigkeit

Keramik ist ein hartes, aber sprödes Material. Im Gegensatz zu duktilen Metallen, die sich biegen lassen, kann ein Keramikelement reißen oder zerbrechen, wenn es einem erheblichen physischen Stoß oder Aufprall ausgesetzt wird.

Bei der Installation und Wartung muss darauf geachtet werden, mechanische Beanspruchungen zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Heiztechnologie hängt vollständig von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Zuverlässigkeit liegt: Wählen Sie Keramik wegen seiner überlegenen elektrischen Isolierung und seiner nicht brennbaren Eigenschaften, insbesondere bei benutzerorientierten Produkten oder kritischen Prozessen.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturstabilität liegt: Keramik ist die definitive Wahl für Anwendungen wie Öfen und Industrieöfen, die bei extremen Temperaturen arbeiten.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz bei einem stabilen Prozess liegt: Die Fähigkeit der Keramik, Wärme gleichmäßig zu speichern und abzustrahlen, macht sie hochgradig effizient für Anwendungen, die eine konstante Temperatur über längere Zeiträume aufrechterhalten müssen.

Letztendlich ist die Wahl eines Keramikheizelements eine strategische Entscheidung für Anwendungen, bei denen Präzision, Sicherheit und langfristige Haltbarkeit den Bedarf an sofortiger Erwärmung überwiegen.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptvorteil des Keramikheizelements | Häufige Beispiele |

|---|---|---|

| Industrielle Verarbeitung | Gleichmäßige Wärmeverteilung | Kunststoffextrusion, Verpackungsmaschinen |

| Hochtemperaturofen | Extreme Hitzestabilität & lange Lebensdauer | Metallurgie, Materialprüfungsöfen |

| Präzisionswerkzeuge | Stabile Temperaturkontrolle | Lötkolben, Laborgeräte |

| HLK & Wassererwärmung | Sicherheit & Korrosionsbeständigkeit | Raumheizer, gewerbliche Warmwasserbereiter |

Benötigen Sie eine Hochtemperatur-Heizlösung, die auf Ihre einzigartigen Anforderungen zugeschnitten ist?

Bei KINTEK nutzen wir unsere außergewöhnlichen F&E- und hausinternen Fertigungskapazitäten, um verschiedenen Laboren und Industrien fortschrittliche Hochtemperaturofenlösungen anzubieten. Unsere Produktlinie – einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme – wird durch starke Anpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen und verfahrenstechnischen Bedürfnisse präzise zu erfüllen, unabhängig davon, ob Sie die gleichmäßige Erwärmung eines Keramikelements oder eine andere spezialisierte Lösung benötigen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Heizprozess mit Zuverlässigkeit, Sicherheit und Effizienz optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer