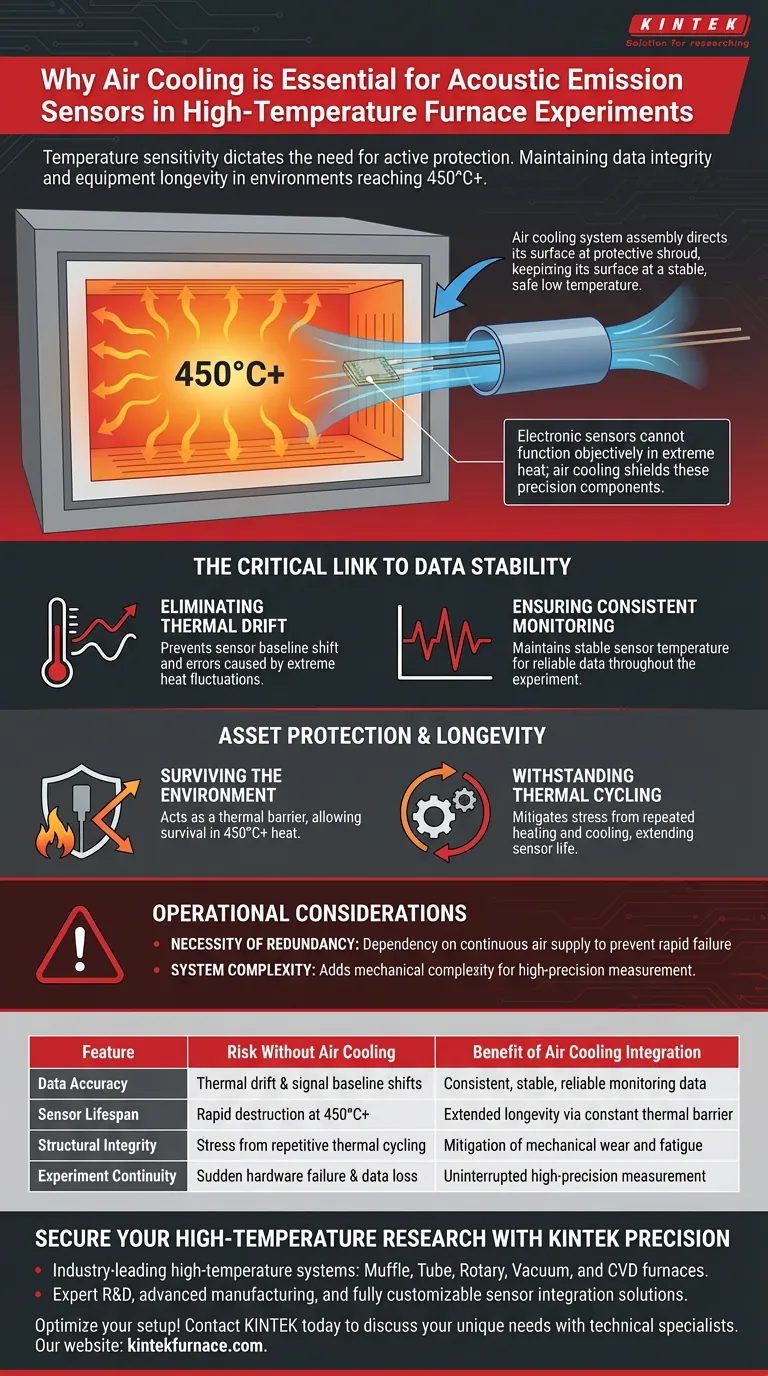

Die Temperaturempfindlichkeit bestimmt die Notwendigkeit eines aktiven Schutzes. Hochtemperatur-Ofenversuche erreichen oft Innentemperaturen von 450 °C oder höher, eine Umgebung, die für Präzisionselektronik inhärent feindlich ist. Ein integriertes Luftkühlsystem ist unerlässlich, um Schallemissionssensoren und Wägezellen in einem sicheren, niedrigen Temperaturbereich zu halten, Hardwareausfälle zu verhindern und die Gültigkeit Ihrer Überwachungsdaten zu gewährleisten.

Elektronische Sensoren können in extremer Hitze nicht objektiv funktionieren; die Luftkühlung schützt diese Präzisionskomponenten, um sicherzustellen, dass die von Ihnen gesammelten Daten das Experiment widerspiegeln und nicht die thermische Zersetzung Ihrer Ausrüstung.

Der entscheidende Link zur Datenstabilität

Eliminierung thermischer Drift

Schallemissionssensoren und Wägezellen sind sehr empfindlich gegenüber Temperaturänderungen. Ohne Regulierung verursacht extreme Hitze eine Verschiebung der Basislinie des Sensors, was zu Fehlern führt, die als thermische Drift bekannt sind.

Sicherstellung einer konsistenten Überwachung

Die Luftkühlung hält die Sensoren unabhängig von der internen Hitze des Ofens auf einer stabilen, niedrigen Temperatur. Diese Stabilität gewährleistet, dass die Überwachungsdaten während des gesamten Experiments konsistent und zuverlässig bleiben.

Schutz und Langlebigkeit von Anlagen

Überleben der Umgebung

Ofeninnenräume über 450 °C zerstören Standardelektronikkomponenten schnell. Das Kühlsystem wirkt als thermische Barriere, die es empfindlichen Sensoren ermöglicht, die Nähe zu diesen hohen Temperaturen physisch zu überstehen.

Widerstandsfähigkeit gegen thermische Zyklen

Langzeitversuche beinhalten wiederholte Heiz- und Kühlphasen, bekannt als thermische Zyklen. Dieser Prozess belastet Materialien enorm.

Die aktive Luftkühlung mildert diese Belastung. Durch die Aufrechterhaltung einer konstanten Sensortemperatur schützt sie die Komponente vor Verschleiß durch Zyklen und verlängert die Lebensdauer der Sensoren erheblich.

Betriebliche Überlegungen

Die Notwendigkeit von Redundanz

Während die Luftkühlung das Temperaturproblem löst, führt sie zu einer Abhängigkeit von der Luftzufuhr. Wenn der Kühlstrom unterbrochen wird, kann es schnell zu einem Sensorversagen kommen.

Systemkomplexität

Die Integration eines Kühlsystems erhöht die mechanische Komplexität der Sensorbaugruppe. Dies ist jedoch ein notwendiger Kompromiss, um hochpräzise Messungen in einer Hochtemperaturumgebung zu ermöglichen.

Sicherstellung einer erfolgreichen Hochtemperaturüberwachung

Um die Effektivität Ihrer Sensorbaugruppe zu maximieren, berücksichtigen Sie Ihre spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf der Datenintegrität liegt: Priorisieren Sie ein Kühlsystem, das eine konstante Temperatur aufrechterhält, um thermische Drift zu eliminieren und die Stabilität der Überwachungsdaten zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Stellen Sie sicher, dass der Luftkühlstrom kontinuierlich und ausreichend ist, um die Spitzen-Ofentemperatur von 450 °C während langer thermischer Zyklen auszugleichen.

Investieren Sie noch heute in eine robuste Kühlung, um kostspielige Sensorersetzungen und kompromittierte Daten von morgen zu verhindern.

Zusammenfassungstabelle:

| Merkmal | Risiko ohne Luftkühlung | Vorteil der Integration von Luftkühlung |

|---|---|---|

| Daten-Genauigkeit | Thermische Drift und Verschiebungen der Signalbasislinie | Konsistente, stabile und zuverlässige Überwachungsdaten |

| Sensor-Lebensdauer | Schnelle Zerstörung der Elektronik bei über 450 °C | Verlängerte Lebensdauer durch konstante thermische Barriere |

| Strukturelle Integrität | Belastung durch wiederholte thermische Zyklen | Minderung von mechanischem Verschleiß und Ermüdung |

| Experiment-Kontinuität | Plötzlicher Hardwareausfall und Datenverlust | Unterbrechungsfreie Hochpräzisionsmessung |

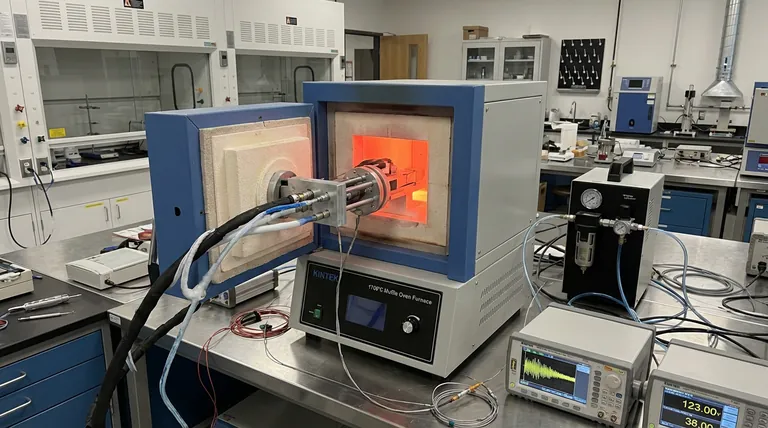

Sichern Sie Ihre Hochtemperaturforschung mit KINTEK Precision

Lassen Sie nicht zu, dass extreme Hitze Ihre kritischen Daten kompromittiert oder teure Geräte zerstört. KINTEK bietet branchenführende Hochtemperatursysteme für Labore – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Öfen –, die speziell für anspruchsvollste thermische Umgebungen entwickelt wurden.

Unterstützt durch erstklassige F&E und fortschrittliche Fertigung sind unsere Systeme vollständig anpassbar, um Ihre spezifischen Anforderungen an Sensorintegration und Luftkühlung zu erfüllen. Stellen Sie sicher, dass Ihre Sensoren die Hitze überstehen und die Präzision liefern, die Ihre Arbeit erfordert.

Bereit, Ihr Hochtemperatur-Experimentier-Setup zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Bedürfnisse mit unseren technischen Spezialisten zu besprechen.

Visuelle Anleitung

Referenzen

- Luke Griffiths, H. Albert Gilg. Thermal Stressing of Volcanic Rock: Microcracking and Crack Closure Monitored Through Acoustic Emission, Ultrasonic Velocity, and Thermal Expansion. DOI: 10.1029/2023jb027766

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Wie beeinflussen Hochpräzisions-Thermoelemente und geschlossene Regelkreise die Gleichmäßigkeit von Nickelsilizid-Filmen?

- Welche Vorsichtsmaßnahmen sollten bei der Installation von Siliziumkarbid-Heizelementen getroffen werden? Langlebigkeit und Sicherheit gewährleisten

- Was sind die Vorteile von Ätzfolienheizelementen? Erzielen Sie überlegene Wärmegleichmäßigkeit und schnelle Reaktion

- Was sind die Vorteile von Induktionsheizspulen in TMF-Tests? Erzielen Sie unübertroffene Präzision & Geschwindigkeit

- Wo werden Heizelemente eingesetzt? Von Ihrer Küche bis zur High-Tech-Fertigung

- Was sind die Haupteinsatzgebiete von Molybdändisilizid (MoSi2)-Heizelementen in Öfen? Erreichen Sie Exzellenz bei Hochtemperaturen

- Was sind die physikalischen Eigenschaften von MoSi2-Heizelementen? Erschließen Sie Hochtemperaturleistung

- Welche Haupteigenschaften von Siliziumkarbid machen es für Heizelemente geeignet? Entdecken Sie Hochtemperatur-Effizienz & Langlebigkeit