Im Kern sind die Hauptvorteile von Ätzfolienheizelementen die außergewöhnliche Wärmegleichmäßigkeit, die unübertroffene Designflexibilität und eine schnelle thermische Reaktion. Diese Vorteile ergeben sich direkt aus ihrem einzigartigen Herstellungsprozess, der die Erstellung komplizierter, computergesteuerter Widerstandsmuster auf einem dünnen, flexiblen Substrat ermöglicht.

Obwohl einfachere Heiztechnologien existieren, ist Ätzfolie die definitive Wahl für Anwendungen, bei denen eine präzise, gleichmäßige und komplexe Wärmeverteilung eine entscheidende Designanforderung darstellt. Sie tauscht höhere Anfangskosten gegen überlegene thermische Leistung und Kontrolle ein.

Wie Ätzfolie eine überlegene Leistung erzielt

Um die Vorteile der Ätzfolie zu verstehen, müssen Sie zunächst wissen, wie sie hergestellt wird. Im Gegensatz zu herkömmlichen Drahtwickelheizungen werden Ätzfolienelemente mit einer Präzision hergestellt, die der Herstellung einer Leiterplatte ähnelt.

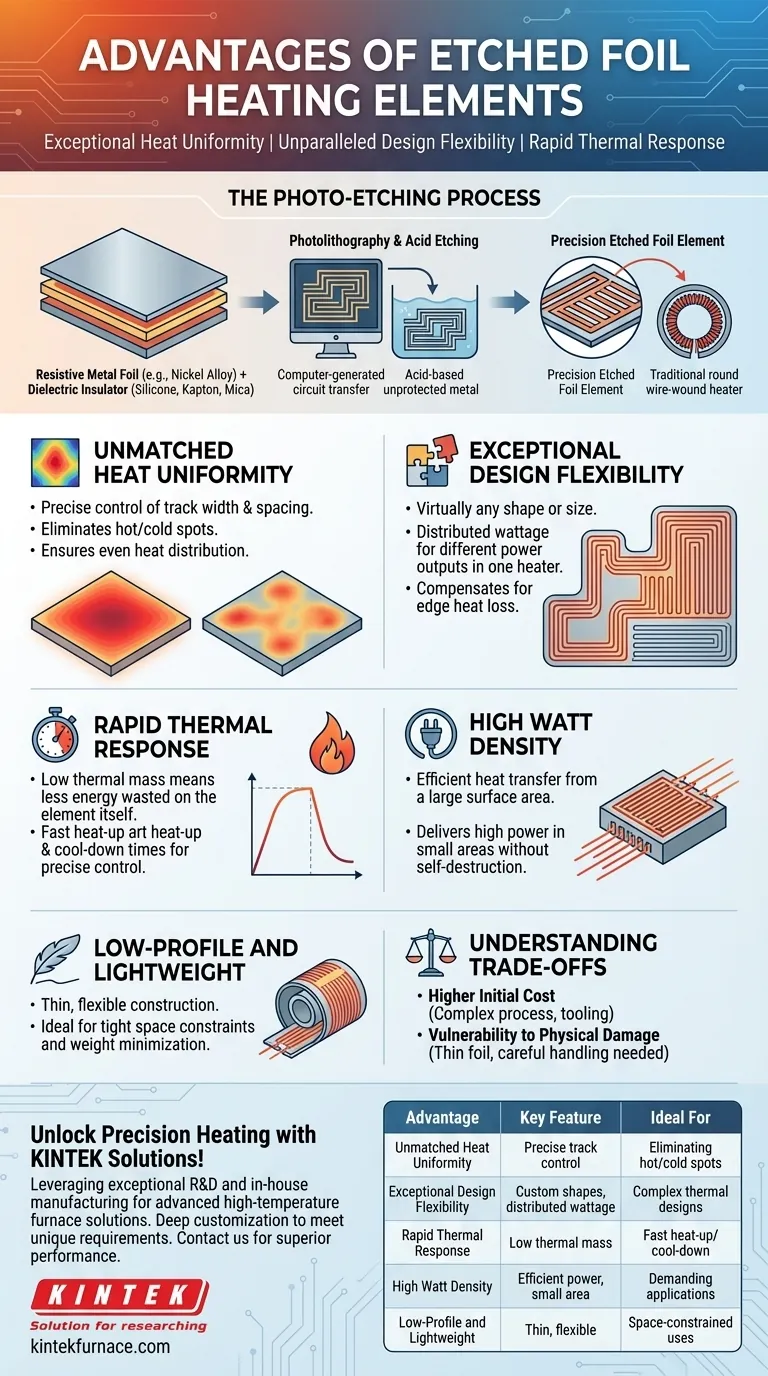

Der Fotoätzprozess

Der Prozess beginnt mit einer dünnen Schicht aus Widerstandsmetallfolie, wie einer Nickelbasislegierung, die auf ein dielektrisches Isoliermaterial wie Silikon, Kapton® oder Glimmer laminiert wird.

Ein computergeneriertes Schaltkreismuster wird mithilfe der Fotolithografie auf die Folie übertragen. Eine säurebasierte Lösung ätzt dann das ungeschützte Metall weg und hinterlässt eine präzise, geplante Widerstandsspur. Dieser subtraktive Prozess ermöglicht unglaublich komplexe und wiederholbare Heizmuster.

Die resultierende Konstruktion

Das Endprodukt ist eine dünne, flache Heizung mit einem großen, ebenen Heizelement. Dieses Element hat einen deutlich höheren Prozentsatz seiner Oberfläche in direktem Kontakt mit dem beheizten Teil im Vergleich zu den Runddrähten in einer Drahtwickelheizung, was die physikalische Grundlage für seine Leistungsvorteile bildet.

Die Kernvorteile erklärt

Die Herstellungsmethode führt direkt zu spürbaren Leistungsvorteilen, die mit anderen Technologien schwer oder gar nicht zu erreichen sind.

Unübertroffene Wärmegleichmäßigkeit

Da die Widerstandsspur chemisch geätzt wird, können ihre Breite und ihr Abstand mit extremer Präzision gesteuert werden. Dies ermöglicht es Konstrukteuren, die Leistung genau dort zu verteilen, wo sie benötigt wird, wodurch die bei Drahtwickelelementen üblichen heißen und kalten Stellen eliminiert und eine außergewöhnlich gleichmäßige Wärme über eine Oberfläche gewährleistet werden.

Außergewöhnliche Designflexibilität

Der Fotoätzprozess ist nicht auf einfache Muster beschränkt. Heizungen können praktisch in jeder Form oder Größe entworfen werden. Wichtiger noch, dies ermöglicht eine verteilte Leistung, bei der verschiedene Bereiche einer einzigen Heizung unterschiedliche Leistungsabgaben haben können. Dies ist ideal, um vorhersehbare Wärmeverluste an den Kanten einer Komponente auszugleichen.

Schnelle thermische Reaktion

Ätzfolienheizungen haben im Verhältnis zu ihrer Oberfläche nur eine sehr geringe Masse. Diese geringe thermische Masse bedeutet, dass weniger Energie für das Aufheizen des Elements selbst verschwendet wird, was schnellere Auf- und Abkühlzeiten ermöglicht. Dies macht sie ideal für Anwendungen, die ein enges Temperaturzyklieren und eine präzise Steuerung erfordern.

Hohe Wattdichte

Die große Oberfläche der Folienbahn ermöglicht eine effizientere Wärmeübertragung in die Zielkomponente. Dies ermöglicht es Ätzfolienheizungen, eine hohe Leistung auf sehr kleinem Raum (hohe Wattdichte) abzugeben, ohne sich selbst zu zerstören, was eine entscheidende Funktion für anspruchsvolle Anwendungen in der Luft- und Raumfahrt sowie im medizinischen Bereich ist.

Flach und leicht

Die fertige Heizbaugruppe ist außergewöhnlich dünn und leicht. Dies macht sie zur perfekten Lösung für Anwendungen mit engen Platzverhältnissen oder wenn die Minimierung des Gewichts ein primäres Konstruktionsziel ist.

Die Kompromisse verstehen

Keine Technologie ist ohne ihre Einschränkungen. Objektivität erfordert das Verständnis, wann Ätzfolie möglicherweise nicht die optimale Wahl ist.

Höhere Anfangskosten

Der mehrstufige Fotolithografieprozess und die Kosten für Werkzeuge für kundenspezifische Designs machen Ätzfolienheizungen teurer als einfachere Drahtwickel- oder Patronenheizungen. Der Kostenunterschied ist bei Anwendungen mit geringem Volumen oder einfachen, nicht kritischen Anwendungen am deutlichsten.

Anfälligkeit für physische Schäden

Obwohl sie bei ordnungsgemäßer Installation langlebig sind, ist das dünne Folienelement anfälliger für Beschädigungen durch Knicken, Falten oder Durchstechen als ein robustes, metallummanteltes Draht-Element. Sorgfältige Handhabung und Installation sind entscheidend, um die langfristige Zuverlässigkeit zu gewährleisten.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Heiztechnologie hängt vollständig von den spezifischen technischen und Budget-Prioritäten Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf präziser thermischer Steuerung und Gleichmäßigkeit für ein komplexes Teil liegt: Ätzfolie ist die überlegene Technologie, insbesondere für medizinische Geräte, Analysegeräte oder Halbleiterausrüstung.

- Wenn Ihr Hauptaugenmerk auf schnellem Temperaturzyklieren liegt: Die geringe thermische Masse einer Ätzfolienheizung bietet einen klaren Vorteil gegenüber schwereren Drahtwickel- oder Keramikoptionen.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Beheizung für eine einfache, nicht kritische Anwendung liegt: Eine herkömmliche Drahtwickel- oder flexible Silikonkautschukheizung ist wahrscheinlich die kostengünstigere Lösung.

Letztendlich ist die Wahl einer Ätzfolienheizung eine Entscheidung, bei der Leistung und Designflexibilität für anspruchsvolle thermische Herausforderungen priorisiert werden.

Zusammenfassungstabelle:

| Vorteil | Hauptmerkmal | Ideal für |

|---|---|---|

| Unübertroffene Wärmegleichmäßigkeit | Präzise Widerstandsspurkontrolle | Eliminierung von heißen/kalten Stellen |

| Außergewöhnliche Designflexibilität | Kundenspezifische Formen und verteilte Leistung | Komplexe thermische Designs |

| Schnelle thermische Reaktion | Geringe thermische Masse | Schnelle Auf- und Abkühlzyklen |

| Hohe Wattdichte | Effiziente Leistung auf kleinen Flächen | Anspruchsvolle Anwendungen in Luft- und Raumfahrt und Medizin |

| Flach und leicht | Dünne, flexible Konstruktion | Platzbeschränkte Anwendungen |

Präzisionsheizung mit KINTEK-Lösungen freischalten!

Haben Sie Herausforderungen mit Wärmegleichmäßigkeit, schnellem Zyklieren oder komplexen thermischen Designs in Ihrem Labor? KINTEK nutzt außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch starke Tiefen-Anpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Lassen Sie uns Ihnen helfen, überlegene Leistung und Effizienz zu erzielen – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Ätzfolienheizelemente und andere Innovationen Ihre Anwendungen verbessern können!

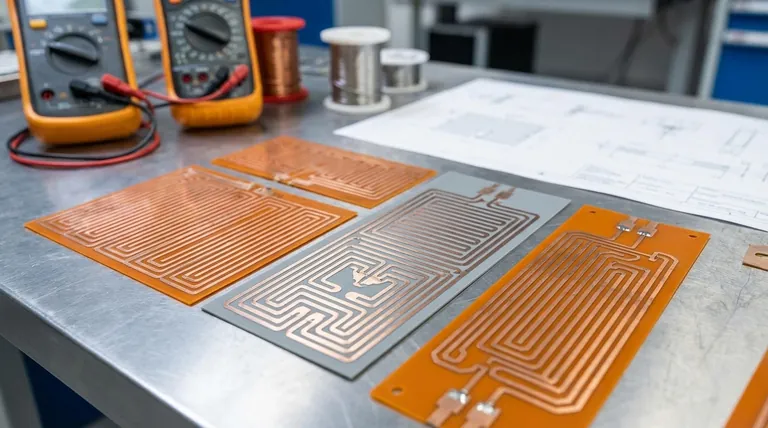

Visuelle Anleitung

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Hochleistungs-Vakuumbälge für effiziente Verbindungen und stabiles Vakuum in Systemen

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was ist der Temperaturbereich für MoSi2-Heizelemente? Maximierung der Lebensdauer bei Hochtemperaturanwendungen

- Wie können Hochtemperatur-Heizelemente für verschiedene Anwendungen angepasst werden? Elemente für Spitzenleistung maßschneidern

- Was sind die primären Anwendungen von MoSi2-Heizelementen in der Forschung? Erreichen Sie eine zuverlässige Hochtemperaturkontrolle für die Materialsynthese

- Welche Arten von Molybdändisilizid-Heizelementen sind erhältlich? Wählen Sie das richtige Element für Ihre Hochtemperaturanforderungen

- In welchem Temperaturbereich sollten MoSi2-Heizelemente nicht über längere Zeiträume verwendet werden? Vermeiden Sie 400–700 °C, um ein Versagen zu verhindern