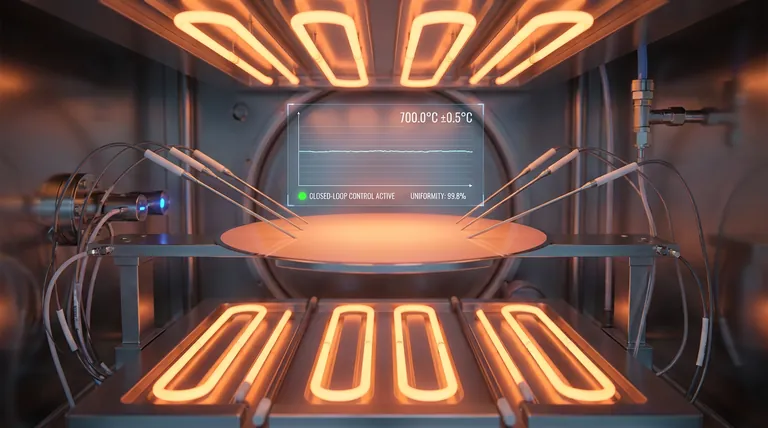

Hochpräzisions-Thermoelemente und geschlossene Regelkreise fungieren als primäre Stabilisatoren für die Filmgleichmäßigkeit. Durch die Aufrechterhaltung einer Temperaturgenauigkeit von ±0,5 °C stellen diese Komponenten sicher, dass die Wärme während der schnellen thermischen Verarbeitung (RTP) gleichmäßig über das Substrat verteilt wird. Diese präzise thermische Umgebung zwingt die Nickelsilizid-Reaktion dazu, gleichzeitig über den Wafer hinweg stattzufinden, wodurch lokale strukturelle Inkonsistenzen effektiv eliminiert werden.

Die Integration präziser Sensorik und Rückkopplungsschleifen verwandelt die RTP-Kammer in eine gleichmäßige Reaktionsumgebung, die sicherstellt, dass die Phasenübergänge über die gesamte Wafer-Skala synchronisiert werden, anstatt von lokalen thermischen Gradienten diktiert zu werden.

Die Mechanik der thermischen Präzision

Die Rolle der geschlossenen Rückkopplung

Bei der schnellen thermischen Verarbeitung erfolgen Temperaturänderungen innerhalb von Sekunden. Ein geschlossenes Regelungssystem überwacht kontinuierlich die Wafer-Temperatur und passt die Heizelemente in Echtzeit an.

Diese ständige Rückkopplungsschleife ist der einzige Weg, um die Stabilität während der schnellen Aufheiz- und Haltephasen aufrechtzuerhalten. Sie stellt sicher, dass die Zieltemperatur nicht nur erreicht, sondern gleichmäßig über die Substratoberfläche gehalten wird.

Die Notwendigkeit einer Genauigkeit von ±0,5 °C

Standard-Thermoelemente haben oft nicht die erforderliche Auflösung für fortgeschrittene Halbleiteranwendungen. Hochpräzisions-Thermoelemente mit einer Toleranz von ±0,5 °C sind in diesem Zusammenhang unerlässlich.

Diese enge Toleranz minimiert die Fehlerspanne zwischen der Mitte und dem Rand des Wafers. Sie verhindert thermische Schwankungen, die zu ungleichmäßigen Reaktionsraten in verschiedenen Zonen des Substrats führen könnten.

Auswirkungen auf Phasenübergänge

Synchronisierung der Reaktion

Die Bildung von Nickelsilizid beinhaltet spezifische Phasenübergänge, die sehr temperaturempfindlich sind.

Wenn die Temperaturregelung präzise ist, erfolgen diese Phasenübergänge synchron über den gesamten Wafer hinweg. Dies stellt sicher, dass die chemische Struktur des Films von Rand zu Rand konsistent ist.

Identifizierung kritischer Temperaturen

Eine präzise Schrittsteuerung ermöglicht es Ingenieuren, die genauen kritischen Temperaturen zu identifizieren, die für Silizidierungsreaktionen erforderlich sind.

Durch die Isolierung dieser spezifischen thermischen Punkte kann das Prozessfenster optimiert werden, um die gewünschte Silizidphase zu begünstigen. Dies eliminiert das Rätselraten, das oft mit breiteren Temperaturtoleranzen verbunden ist.

Verhindern gängiger Defekte

Eliminierung von unreagiertem Nickel

Wenn die Erwärmung ungleichmäßig ist, erreichen bestimmte Bereiche des Wafers möglicherweise nicht die Aktivierungsenergie, die für die Reaktion erforderlich ist.

Eine hochpräzise Steuerung stellt sicher, dass jeder Millimeter des Substrats die Zieltemperatur erreicht. Dies verhindert das Problem des unreagierten Nickels, das nach Abschluss des Prozesses auf der Oberfläche verbleibt.

Vermeidung von Mischphasen

Thermische Gradienten führen oft zur Bildung von ungleichmäßigen Mischphasen, bei denen verschiedene Silizidstrukturen im selben Film koexistieren.

Durch die Durchsetzung eines einheitlichen thermischen Profils fördert das System eine einzige, homogene Phase. Dies führt zu einem Film mit durchweg konsistenten elektrischen und physikalischen Eigenschaften.

Verständnis der Kompromisse

Abhängigkeit von der Sensor-Kalibrierung

Obwohl diese Systeme eine überlegene Gleichmäßigkeit bieten, hängt ihre Leistung vollständig von der Kalibrierung der Thermoelemente ab.

Wenn der Hochpräzisionssensor auch nur geringfügig abweicht, treibt die "präzise" Rückkopplungsschleife das System aktiv auf die falsche Temperatur. Regelmäßige, rigorose Kalibrierung ist erforderlich, um den ±0,5 °C-Standard aufrechtzuerhalten.

Komplexität der Abstimmung

Das Erreichen synchronisierter Phasenübergänge erfordert mehr als nur die Installation von High-End-Hardware; die PID-Parameter (Proportional-Integral-Derivative) der Regelungsschleife müssen fachmännisch abgestimmt werden.

Eine falsch abgestimmte Schleife kann Oszillationen verursachen und potenziell mehr Schaden an der Filmstruktur anrichten als ein einfacheres, offenes System.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Nickelsilizid-Filme zu maximieren, stimmen Sie Ihre Ausrüstungsstrategie auf Ihre spezifischen Verarbeitungsziele ab:

- Wenn Ihr Hauptaugenmerk auf der Prozessentwicklung liegt: Nutzen Sie die ±0,5 °C-Präzision, um die genauen kritischen Temperaturen zu identifizieren, bei denen Phasenübergänge auftreten, und definieren Sie so ein robustes Prozessfenster.

- Wenn Ihr Hauptaugenmerk auf der Ertragssteigerung liegt: Verlassen Sie sich auf die Fähigkeit des geschlossenen Regelkreises, Reaktionen zu synchronisieren, um lokale Defekte wie unreagiertes Nickel oder Mischphasenbereiche zu eliminieren.

Wahre Gleichmäßigkeit wird nicht durch Erhitzen des Wafers erreicht, sondern durch die absolut präzise Steuerung der Reaktionsumgebung.

Zusammenfassungstabelle:

| Komponente/Merkmal | Auswirkung auf die Gleichmäßigkeit | Wichtige technische Vorteile |

|---|---|---|

| Hochpräzisions-Thermoelemente | Minimiert thermische Gradienten von Mitte zu Rand | Präzision innerhalb einer Toleranz von ±0,5 °C |

| Geschlossene Regelung | Echtzeit-Anpassung der Heizelemente | Aufrechterhaltung der Stabilität während des schnellen Aufheizens |

| Phasen-Synchronisierung | Gewährleistet gleichzeitige Reaktion über den Wafer hinweg | Eliminiert Mischphasen und unreagiertes Ni |

| Experten-PID-Abstimmung | Verhindert Temperaturoszillationen | Stabilisiert die Reaktionsumgebung |

Verbessern Sie Ihre Dünnschichtpräzision mit KINTEK

Perfekte Filmgleichmäßigkeit erfordert mehr als nur Hitze – sie erfordert absolute thermische Kontrolle. KINTEK bietet branchenführende Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die für die anspruchsvollsten Halbleiter- und Laboranwendungen entwickelt wurden.

Unterstützt durch erstklassige F&E und Präzisionsfertigung sind unsere Hochtemperaturöfen vollständig anpassbar, um Ihre einzigartigen Verarbeitungsanforderungen zu erfüllen und sicherzustellen, dass Ihre Phasenübergänge immer synchron und fehlerfrei sind.

Bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen.

Referenzen

- V. A. Lapitskaya, Maksim Douhal. Microstructure and Properties of Thin-Film Submicrostructures Obtained by Rapid Thermal Treatment of Nickel Films on Silicon. DOI: 10.3390/surfaces7020013

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Arten von Heizelementen werden in Öfen unter 1200°C verwendet? Entdecken Sie die besten Optionen für Ihr Labor

- Was sind die Hauptvorteile von Keramikheizelementen gegenüber Metallalternativen? Steigern Sie Effizienz und Haltbarkeit

- Welche drei wesentlichen Komponenten werden zur Herstellung von Graphitheizelementen benötigt? Der Schlüssel zu zuverlässiger Hochtemperaturleistung

- Welche Vorteile bieten Hochtemperatur-Heizelemente hinsichtlich der Haltbarkeit? Überlegene Lebensdauer und geringere Kosten

- Warum ist die präzise Positionierung eines K-Typs Thermoelements nahe der Probe entscheidend? Gewährleistung der Genauigkeit von Peak Iron Ore Research

- Was sind die Funktionen von hochreinen Graphitformen und Graphitpapier im SPS-Verfahren? Optimierung der Sinterqualität

- Welches ist das gewünschte Gleichgewicht im Widerstand eines Heizelements? Optimierung von Wärme und Sicherheit

- Warum werden hochpräzise Edelstahldraht-Thermoelemente und Handheld-Messgeräte benötigt, um das Temperaturfeld eines Röhrenofens zu charakterisieren?