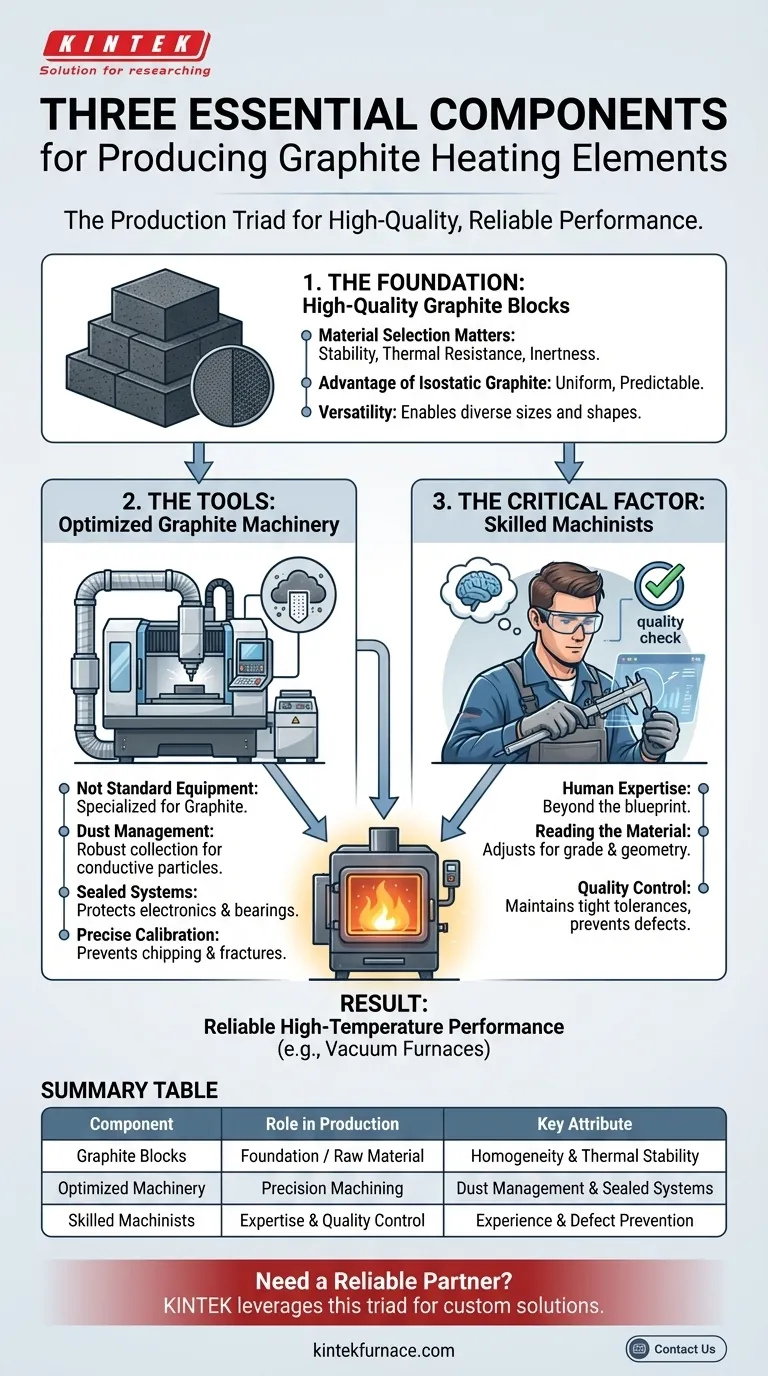

Zur Herstellung hochwertiger Graphitheizelemente benötigen Sie drei wesentliche Komponenten, die im Zusammenspiel wirken: eine Versorgung mit geeigneten Graphitblöcken, speziell für Graphit optimierte Maschinen und die Expertise erfahrener Maschinisten. Diese Elemente bilden eine Produktionstriade, bei der die Qualität des Endprodukts durch das schwächste Glied in der Kette begrenzt wird.

Die Herstellung eines zuverlässigen Graphitheizelements ist nicht nur eine Fertigungsaufgabe; es ist ein spezialisiertes Handwerk, das die intrinsischen Eigenschaften des Rohmaterials mit der Präzision optimierter Werkzeuge und dem unersetzlichen Urteilsvermögen menschlicher Erfahrung in Einklang bringt.

Die Grundlage: Hochwertige Graphitblöcke

Der gesamte Prozess beginnt mit dem Rohmaterial. Die Güte und Qualität des Graphitblocks bestimmen direkt die Leistung und Lebensdauer des endgültigen Heizelements.

Warum die Materialauswahl wichtig ist

Graphit wird wegen seiner bemerkenswerten Stabilität bei hohen Temperaturen, seiner Beständigkeit gegen Thermoschock und seiner chemischen Inertheit gewählt. Verschiedene Graphitsorten besitzen diese Eigenschaften jedoch in unterschiedlichem Maße. Die Auswahl des richtigen Blocks ist der erste und kritischste Schritt, um sicherzustellen, dass das Element den extremen Bedingungen in einem Hochtemperaturofen standhält.

Der Vorteil von isostatischem Graphit

Viele Hochleistungselemente werden aus isostatischem Graphit hergestellt. Dieses Material wird unter hohem Druck aus allen Richtungen geformt, was ihm homogene Eigenschaften verleiht. Diese Gleichmäßigkeit gewährleistet eine gleichmäßige Erwärmung des Elements und macht den Bearbeitungsprozess vorhersehbarer, wodurch das Risiko von Defekten reduziert wird.

Vielseitigkeit in Größe und Form

Die Verwendung großer Graphitblöcke als Ausgangspunkt bietet eine immense Designflexibilität. Elemente können in nahezu jeder denkbaren Größe oder Form bearbeitet werden, von massiven Komponenten für große Industrieöfen bis hin zu kleineren, komplexeren Designs für spezielle Anwendungen.

Die Werkzeuge: Optimierte Graphitmaschinen

Graphit kann mit Standard-Metallbearbeitungsgeräten nicht effektiv oder sicher bearbeitet werden. Der Prozess erfordert Maschinen, die speziell für die einzigartigen Eigenschaften von Graphit entwickelt oder modifiziert wurden.

Warum Standardmaschinen versagen

Bei der Bearbeitung von Graphit entsteht ein feiner, abrasiver und hochleitfähiger Staub. In einer Standardmaschine kann dieser Staub in elektronische Komponenten eindringen und Kurzschlüsse sowie katastrophale Ausfälle verursachen. Seine abrasive Natur führt auch zu vorzeitigem Verschleiß an Maschinenkomponenten, die nicht dafür ausgelegt sind, ihm standzuhalten.

Wesentliche Maschinenoptimierungen

Für Graphit optimierte Maschinen verfügen über robuste Staubabsaug- und Filtersysteme, um die leitfähigen Partikel zu handhaben. Sie verwenden auch versiegelte Elektronik und Lager, um Kontaminationen zu verhindern. Werkzeuge, Geschwindigkeiten und Vorschübe sind alle speziell für das Schneiden von Graphit kalibriert, ohne Absplitterungen oder Brüche zu verursachen.

Der kritische Faktor: Erfahrene Maschinisten

Die letzte wesentliche Komponente ist menschliches Fachwissen. Ein erfahrener Maschinist bringt ein Verständnis mit, das Maschinen allein nicht replizieren können, und verwandelt einen einfachen Block in ein Präzisionsteil.

Über das Befolgen eines Bauplans hinaus

Ein erfahrener Graphitmaschinist versteht die Nuancen des Materials. Er kann den Graphit während der Arbeit „lesen“ und seinen Ansatz je nach spezifischer Sorte und Geometrie des Teils anpassen, um Defekte zu vermeiden.

Der menschliche Faktor in der Qualitätskontrolle

Diese Spezialisten wissen, wie die extrem engen Toleranzen eingehalten werden, die für die korrekte Funktion von Heizelementen erforderlich sind. Ihre Expertise ist die letzte Verteidigungslinie gegen Unvollkommenheiten, die zu Hot Spots, ungleichmäßiger Erwärmung oder vorzeitigem Ausfall des Elements in einer Live-Produktionsumgebung führen könnten.

Das Verständnis des Anwendungskontextes

Diese drei Komponenten sind aufgrund der anspruchsvollen Industrien, die auf Graphitheizelemente angewiesen sind, von entscheidender Bedeutung. Ihre Zuverlässigkeit ist kein Luxus; sie ist eine Notwendigkeit für kontinuierliche Fertigungsabläufe.

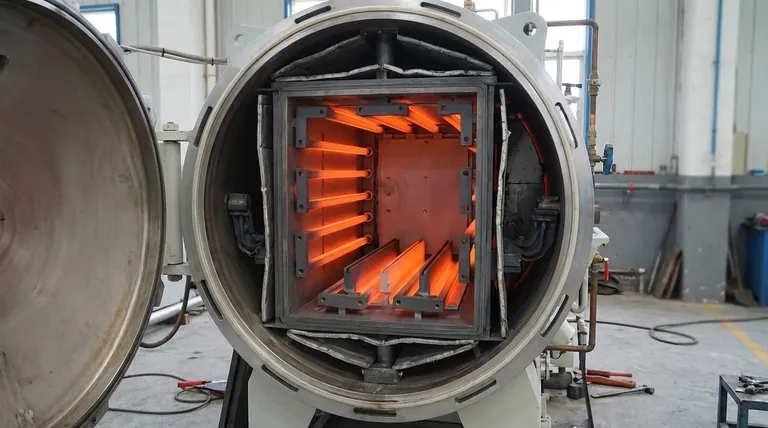

Hochtemperatur-Vakuumöfen

Die häufigste Anwendung findet sich in Hochtemperatur-Vakuumöfen. Diese Umgebungen sind unerbittlich, und die Heizelemente sind zentral für Prozesse wie das Sintern von Metallen, die Herstellung fortschrittlicher Keramiken oder das Löten von Kupferkomponenten.

Der Wert der Langlebigkeit

Ein gut gemachtes Graphitheizelement hat eine lange Betriebslebensdauer. Dies ist ein direktes Ergebnis der Verwendung des richtigen Rohmaterials, der präzisen Bearbeitung auf der richtigen Ausrüstung und der Nutzung der Fähigkeiten eines erfahrenen Maschinisten. Das Ergebnis ist weniger Ofenausfallzeit und geringere Betriebskosten.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Produktionstriade ist der Schlüssel zur Beschaffung oder Herstellung zuverlässiger Heizelemente. Ihr Ansatz sollte von Ihrem Hauptziel abhängen.

- Wenn Ihr Hauptaugenmerk auf der Beschaffung fertiger Elemente liegt: Priorisieren Sie Lieferanten, die ihre Expertise in der Materialauswahl nachweisen können, Ihnen ihre spezialisierten Graphitbearbeitungsanlagen zeigen und über ein Team erfahrener Maschinisten verfügen.

- Wenn Ihr Hauptaugenmerk auf der Eigenproduktion liegt: Erkennen Sie, dass Investitionen in optimierte Maschinen und qualifiziertes Personal ebenso wichtig sind wie die Beschaffung hochwertiger Graphitblöcke.

- Wenn Ihr Hauptaugenmerk auf Engineering und Design liegt: Arbeiten Sie direkt mit erfahrenen Graphitmaschinisten zusammen, um sicherzustellen, dass Ihre Designs nicht nur funktional, sondern auch herstellbar und kostengünstig sind.

Letztendlich ist die Beherrschung des Zusammenspiels von Material, Maschinen und Maschinisten der definitive Weg zu zuverlässiger Hochtemperaturleistung.

Zusammenfassungstabelle:

| Komponente | Rolle in der Produktion | Schlüsselattribut |

|---|---|---|

| Hochwertige Graphitblöcke | Grundlage / Rohmaterial | Homogenität & Thermische Stabilität |

| Optimierte Graphitmaschinen | Präzisionsbearbeitung | Staubmanagement & Versiegelte Systeme |

| Erfahrene Maschinisten | Expertise & Qualitätskontrolle | Erfahrung & Fehlervermeidung |

Benötigen Sie einen zuverlässigen Partner für Ihre Hochtemperaturofenkomponenten? Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere internen Fertigungskapazitäten, um fortschrittliche, kundenspezifische Graphitheizelemente und Ofenlösungen anzubieten. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch umfassende Anpassungsmöglichkeiten unterstützt, um Ihre einzigartigen experimentellen und Produktionsanforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Effizienz und Leistung Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist Graphit das bevorzugte Material für Heizelemente in Hochtemperatur-Vakuumöfen?

- Wie trägt Graphit zur Energieeffizienz in Vakuumöfen bei? Erreichen Sie eine schnellere und gleichmäßigere Erwärmung

- Warum ist Graphit kosteneffizient für Vakuumöfen? Maximierung des langfristigen ROI & der Effizienz

- Welche Bedeutung hat Vakuum in Bezug auf Graphitkomponenten in Öfen? Oxidation bei extremen Temperaturen verhindern

- Was ist der Mechanismus und die Wirkung von nach dem Ausglühen behandelten NiTi-Dünnschichten in einem Vakuumofen? Superelastizität freischalten