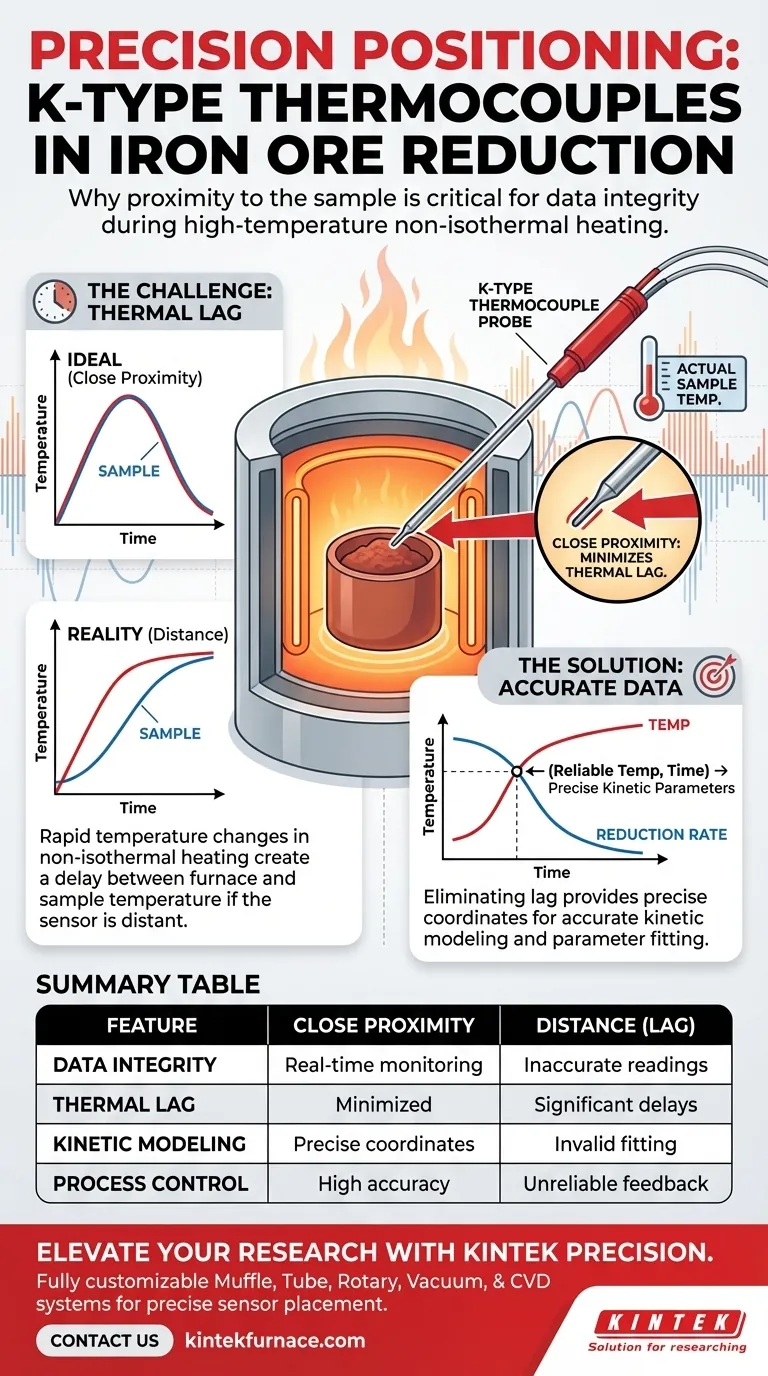

Eine präzise Platzierung des Sensors ist zwingend erforderlich für die Datenintegrität bei Eisenerzreduktionsexperimenten. Die Platzierung des K-Typ-Thermoelements in unmittelbarer Nähe zur Probe ermöglicht die Echtzeitüberwachung der tatsächlichen Reduktionstemperatur. Diese enge Positionierung ist die primäre Abwehr gegen thermische Verzögerungen und stellt sicher, dass die aufgezeichneten Daten die vom Probennkörper absorbierte thermische Energie genau widerspiegeln.

Bei Hochfrequenz-Nicht-Isothermer Heizung führt Abstand zu Verzögerungen. Die Minimierung des Abstands zwischen Sensor und Probe eliminiert thermische Verzögerungen und liefert die präzisen Temperaturkoordinaten, die für die genaue Berechnung von Reduktionskinetikparametern notwendig sind.

Die Herausforderung der nicht-isothermen Heizung

Umgang mit schnellen Temperaturänderungen

Bei Eisenerzreduktionsexperimenten wird häufig Hochfrequenz-Nicht-Isotherme Heizung eingesetzt. Im Gegensatz zur stationären Heizung beinhaltet diese Methode schnelle Temperaturänderungen über die Zeit.

Da die thermische Umgebung dynamisch ist, kann die Temperatur der Ofenatmosphäre zu jedem gegebenen Zeitpunkt erheblich von der Temperatur der Probe selbst abweichen.

Eliminierung thermischer Verzögerungen

Wenn das Thermoelement auch nur in geringem Abstand zur Probe positioniert ist, tritt ein Phänomen auf, das als thermische Verzögerung bekannt ist.

Dies führt zu einer Verzögerung zwischen dem Zeitpunkt, an dem die Probe eine bestimmte Temperatur erreicht, und dem Zeitpunkt, an dem der Sensor sie aufzeichnet. Durch die Platzierung des Thermoelements extrem nahe an der Probe minimieren Sie diese Zeitverzögerung und erfassen das wahre thermische Profil.

Die Auswirkungen auf die kinetische Modellierung

Sicherung zuverlässiger Temperaturkoordinaten

Für die wissenschaftliche Analyse benötigen Sie eine zuverlässige Temperaturkoordinate, die mit der Reduktionsrate korreliert werden kann.

Wenn die Temperaturdaten durch Verzögerungen verzerrt sind, werden Ihre Datenpunkte auf der Zeitachse verschoben. Dies macht es unmöglich, genau zu bestimmen, welche Temperatur eine bestimmte chemische Veränderung im Erz ausgelöst hat.

Genaue Parameteranpassung

Das ultimative Ziel dieser Experimente ist oft die Anpassung von Reduktionskinetikparametern.

Diese mathematischen Modelle basieren auf präzisen Eingaben. Wenn die Temperatureingabe aufgrund schlechter Sensorpositionierung fehlerhaft ist, sind die berechneten kinetischen Parameter falsch, was das Modell für die Vorhersage realer Verhaltensweisen ungültig macht.

Verständnis der Kompromisse

Nähe vs. Störung

Während die Nähe für die Genauigkeit entscheidend ist, birgt sie physische Herausforderungen.

Sie müssen sicherstellen, dass das Thermoelement nahe genug ist, um die Wärme der Probe zu messen, aber so positioniert ist, dass es die Ausdehnung oder Kontraktion der Probe während der Reduktion mechanisch nicht beeinträchtigt.

Sensorbeschränkungen

K-Typ-Thermoelemente sind robust, messen aber punktuelle Daten.

Bei extrem großen Proben kann ein einzelner Messpunkt nahe der Oberfläche die Temperatur des inneren Kerns möglicherweise nicht perfekt darstellen. Für die kinetische Anpassung in kontrollierten Experimenten bleibt die Oberflächennähe jedoch der Standard zur Minimierung externer Umgebungsfehler.

Gewährleistung der experimentellen Integrität

Um aussagekräftige Daten aus Ihrem Eisenerzreduktionsprozess zu gewinnen, ist die präzise Einrichtung ebenso wichtig wie die Heizmethode selbst.

- Wenn Ihr Hauptaugenmerk auf kinetischer Modellierung liegt: Priorisieren Sie die Minimierung des Abstands zwischen Sensor und Probe, um sicherzustellen, dass Ihre mathematische Parameteranpassung auf verzögerungsfreien Daten basiert.

- Wenn Ihr Hauptaugenmerk auf der Prozesssteuerung liegt: Stellen Sie sicher, dass das Thermoelement sicher befestigt ist, damit Hochfrequenzvibrationen den Abstand während des Experiments nicht verändern.

Eine genaue Positionierung verwandelt Ihre Daten von einer groben Schätzung in einen zuverlässigen wissenschaftlichen Standard.

Zusammenfassungstabelle:

| Merkmal | Auswirkung der engen Nähe | Folge von Abstand (Verzögerung) |

|---|---|---|

| Datenintegrität | Echtzeitüberwachung der Probentemperatur | Ungenauigkeit der Temperaturmessungen nur im Ofen |

| Thermische Verzögerung | Minimiert; entspricht der Heizrate | Hoch; führt zu erheblichen Zeitverzögerungen |

| Kinetische Modellierung | Präzise Temperatur-Zeit-Koordinaten | Verzerrte Datenpunkte; ungültige Parameteranpassung |

| Prozesssteuerung | Genauigkeit der Hochfrequenzheizung | Unzuverlässige Rückkopplungsschleife für schnelle Änderungen |

Verbessern Sie Ihre Materialforschung mit KINTEK-Präzision

Lassen Sie nicht zu, dass thermische Verzögerungen Ihre kinetische Modellierung beeinträchtigen. Bei KINTEK verstehen wir, dass experimentelle Integrität mit der richtigen Ausrüstung und präziser Steuerung beginnt. Gestützt auf fachkundige F&E und Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an, die alle vollständig anpassbar sind, um eine präzise Sensorpositionierung und Ihre spezifischen Eisenerzreduktionsanforderungen zu erfüllen.

Sind Sie bereit, Ihre Hochtemperaturprozesse zu optimieren? Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere anpassbaren Laböfen die Genauigkeit liefern können, die Ihre Forschung erfordert.

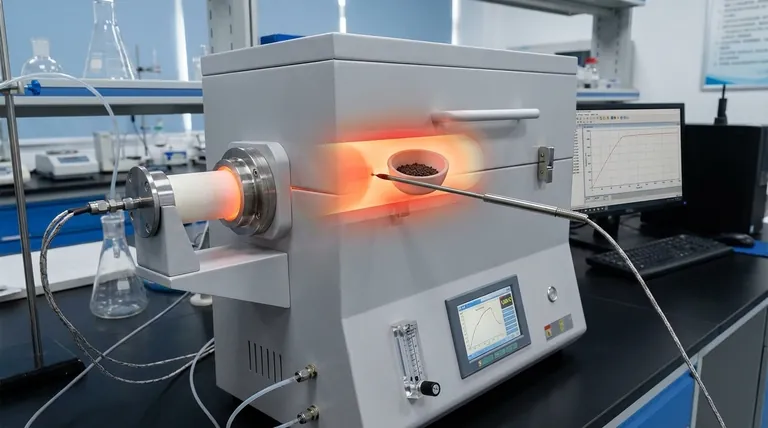

Visuelle Anleitung

Referenzen

- Yuzhao Wang, Samuli Urpelainen. In Situ SXRD Study of Phase Transformations and Reduction Kinetics in Iron Ore During Hydrogen-Based High-Temperature Reduction. DOI: 10.1007/s11663-025-03725-2

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie trägt die geringe Wärmeausdehnung zur Langlebigkeit von Siliziumkarbid-Heizelementen bei? Entfesseln Sie langlebige Leistung

- Wie tragen Typ-S-Thermoelemente zur Überwachung von Temperaturfeldern in Nioböfen für eine präzise Wärmebehandlung bei?

- Welchen Vorteil haben Siliziumkarbid-Heizelemente gegenüber herkömmlichen Metallheizelementen? Erschließen Sie Hochtemperatur- und langlebige Leistung

- Welches ist das gewünschte Gleichgewicht im Widerstand eines Heizelements? Optimierung von Wärme und Sicherheit

- Welche Eigenschaften hat Aluminium für Heizanwendungen? Entdecken Sie effiziente Wärmeübertragungslösungen

- Was sind die thermischen Eigenschaften von SiC-Heizelementen? Nutzen Sie hohe Temperatureffizienz und Haltbarkeit

- Was ist ein Molybdändisilizid-Heizelement und welche Haupteigenschaften hat es? Entdecken Sie Hochtemperatur-Exzellenz

- Woraus bestehen SiC-Heizelemente und was sind ihre wichtigsten Eigenschaften? Entdecken Sie Hochtemperatur-Haltbarkeit & Effizienz