Im Kern werden Siliziumkarbid (SiC)-Heizelemente durch eine einzigartige Kombination von drei thermischen Eigenschaften definiert: eine extrem hohe maximale Betriebstemperatur, eine ausgezeichnete Wärmeleitfähigkeit und einen sehr geringen Wärmeausdehnungskoeffizienten. Dieses Dreigestirn ermöglicht es ihnen, intensive, gleichmäßige Wärme mit außergewöhnlicher Stabilität und Zuverlässigkeit zu liefern, was die Fähigkeiten vieler traditioneller Metallelemente bei weitem übertrifft.

Der wahre Wert von SiC-Heizelementen liegt nicht nur in ihrer Fähigkeit, heiß zu werden. Es geht darum, wie ihre unterschiedlichen thermischen Eigenschaften direkt zu größerer Prozesseffizienz, längerer Lebensdauer des Elements und geringeren Gesamtbetriebskosten in anspruchsvollen Industrieanwendungen führen.

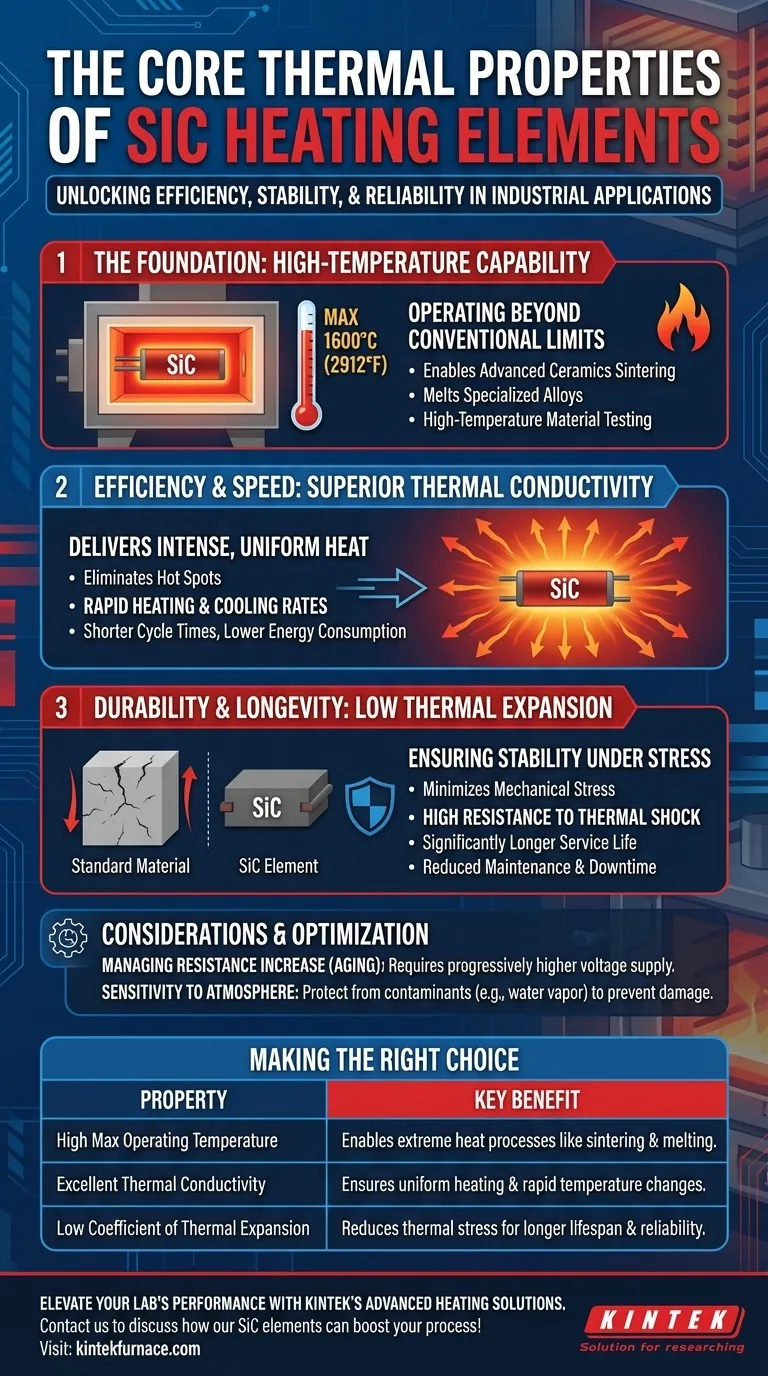

Die Grundlage: Hochtemperaturbeständigkeit

Betrieb über konventionelle Grenzen hinaus

Siliziumkarbid-Elemente sind für extreme Hitze ausgelegt. Sie können konstant bei Oberflächentemperaturen von bis zu 1600 °C (2912 °F) betrieben werden.

Diese Fähigkeit eröffnet industrielle Prozesse wie das Sintern von Hochleistungskeramiken, das Schmelzen spezialisierter Legierungen und Hochtemperatur-Materialtests, die mit herkömmlichen Heizelementen einfach nicht durchführbar sind.

Wie SiC effiziente Wärme liefert

Überlegene Wärmeleitfähigkeit

SiC verfügt über eine ausgezeichnete Wärmeleitfähigkeit. Das bedeutet, dass die im Element erzeugte Wärme schnell und effizient auf Ihre Ofenkammer und das Werkstück übertragen wird.

Der praktische Nutzen ist eine hochgleichmäßige Erwärmung, wodurch Hot Spots und Temperaturgradienten vermieden werden, die die Produktqualität und Prozesskonsistenz beeinträchtigen können.

Schnelle Aufheiz- und Abkühlraten

Da sie Wärme so effektiv übertragen, können SiC-Elemente sehr schnell die Zieltemperatur erreichen. Dies reduziert die Zeit und Energie, die während der anfänglichen Aufheizphase eines Zyklus verschwendet werden, erheblich.

Schnellere Zykluszeiten erhöhen nicht nur den Durchsatz, sondern führen auch zu einem geringeren Energieverbrauch pro Zyklus, was sowohl die Betriebskosten als auch Ihren CO2-Fußabdruck senkt.

Haltbarkeit unter thermischer Belastung gewährleisten

Geringer Wärmeausdehnungskoeffizient

Eine Schlüssel-Eigenschaft für die Langlebigkeit ist die geringe Wärmeausdehnung von SiC. Das Element dehnt sich nur sehr wenig aus und zieht sich zusammen, selbst wenn es schnellen und extremen Temperaturwechseln ausgesetzt ist.

Diese Dimensionsstabilität minimiert die innere mechanische Beanspruchung, die bei anderen Materialien zu Ermüdung, Rissbildung und schließlich zum Versagen führt.

Die Auswirkung auf Lebensdauer und Zuverlässigkeit

Diese inhärente Stabilität, kombiniert mit der ausgezeichneten mechanischen Festigkeit von SiC, macht die Elemente hochgradig widerstandsfähig gegen Bruch durch thermischen Schock.

Das Ergebnis ist eine deutlich längere Lebensdauer, ein seltenerer Austauschbedarf und eine drastische Reduzierung kostspieliger Wartungsarbeiten und ungeplanter Ofenausfallzeiten.

Abwägungen und Überlegungen verstehen

Umgang mit dem Widerstandsanstieg (Alterung)

Eine bekannte Eigenschaft von SiC ist, dass sein elektrischer Widerstand mit Gebrauch und Alter allmählich zunimmt. Dies ist ein natürlicher Prozess, der gemanagt werden muss.

Stromversorgungssysteme für SiC-Öfen müssen im Laufe der Zeit ein progressiv höheres Spannungsniveau liefern können, um die erforderliche Leistung und Prozesstemperatur aufrechtzuerhalten.

Empfindlichkeit gegenüber Atmosphäre und Verunreinigungen

Die Lebensdauer und Leistung von SiC-Elementen können durch die Ofenatmosphäre beeinflusst werden. Bestimmte Chemikalien und Wasserdampf bei hohen Temperaturen können die Alterung beschleunigen oder Schäden verursachen.

Ein angemessenes Ofendesign und korrekte Betriebsverfahren sind erforderlich, um die Elemente vor Verunreinigungen zu schützen und sicherzustellen, dass sie wie erwartet funktionieren.

Die richtige Wahl für Ihren Prozess treffen

Das Verständnis dieser Eigenschaften ist der Schlüssel zur Nutzung von SiC für Ihre spezifische Anwendung. Es ist eine Entscheidung, die auf Leistungsanforderungen und langfristigem Wert basiert.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen extremer Prozesstemperaturen liegt: SiC ist eine der zuverlässigsten und effektivsten Optionen für Anwendungen, die konstant über 1300 °C betrieben werden.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz und Geschwindigkeit liegt: Die schnelle Aufheizung und hohe Leitfähigkeit von SiC führen direkt zu kürzeren Zykluszeiten und geringeren Energiekosten.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit und minimalen Ausfallzeiten liegt: Die geringe Wärmeausdehnung und die robuste Natur von SiC führen zu einer längeren Lebensdauer und rechtfertigen die Anfangsinvestition.

Indem Sie diese Eigenschaften anhand Ihrer Ziele bewerten, können Sie zuversichtlich eine Heizlösung wählen, die die Prozesskontrolle verbessert und einen überlegenen langfristigen Wert liefert.

Zusammenfassungstabelle:

| Eigenschaft | Hauptvorteil |

|---|---|

| Hohe max. Betriebstemperatur (bis zu 1600 °C) | Ermöglicht extreme Wärmeprozesse wie Sintern und Legierungsschmelzen |

| Ausgezeichnete Wärmeleitfähigkeit | Gewährleistet gleichmäßige Erwärmung und schnelle Temperaturwechsel |

| Geringer Wärmeausdehnungskoeffizient | Reduziert thermische Belastung für längere Lebensdauer und Zuverlässigkeit |

Sind Sie bereit, die Leistung Ihres Labors mit fortschrittlichen Heizlösungen zu steigern? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um verschiedenste Labore mit maßgeschneiderten Hochtemperatur-Ofensystemen zu versorgen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Tiefenanpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere SiC-Heizelemente Ihre Prozesseffizienz, Zuverlässigkeit und Kosteneffektivität steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze