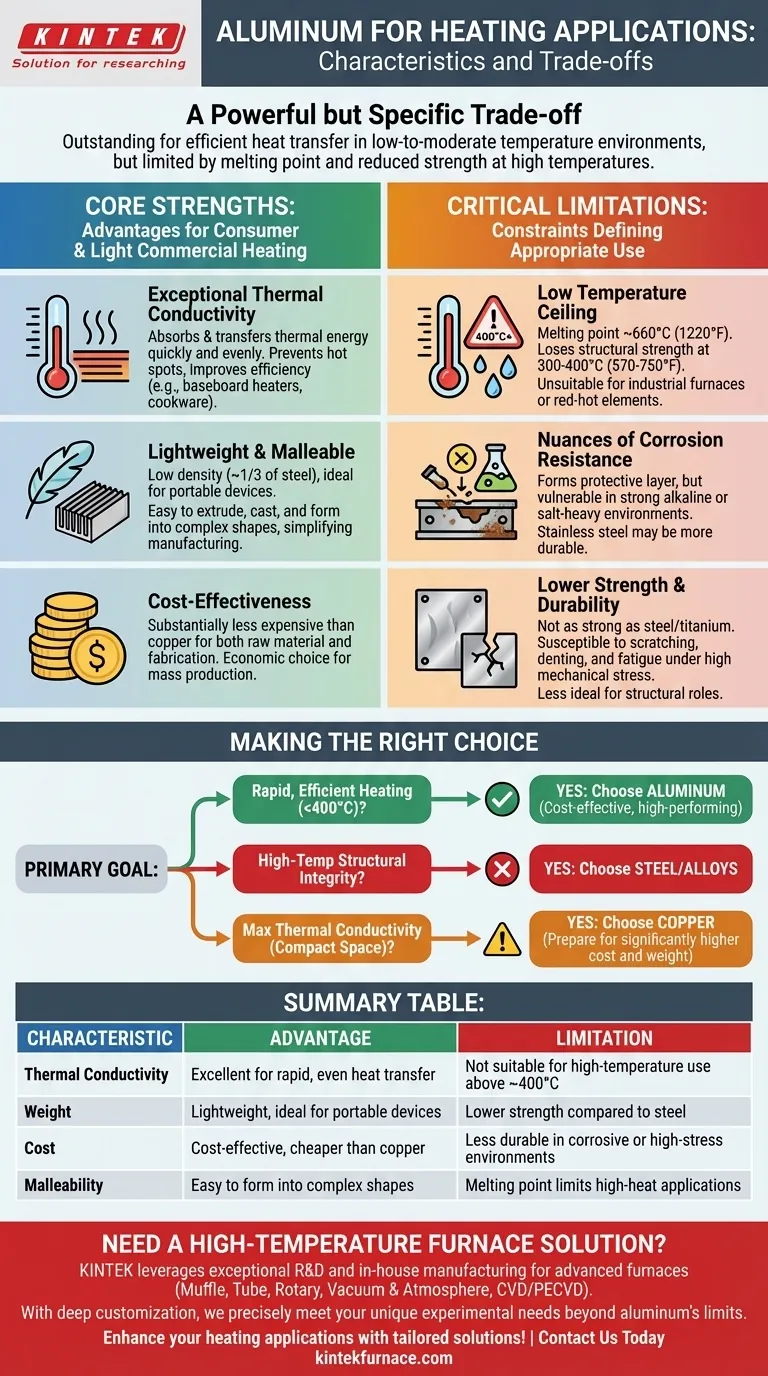

Für Heizanwendungen zeichnet sich Aluminium durch einen leistungsstarken, aber spezifischen Kompromiss aus. Es ist eine hervorragende Wahl aufgrund seiner ausgezeichneten Wärmeleitfähigkeit, geringen Kosten und seines geringen Gewichts, wodurch es in vielen gängigen Geräten Wärme sehr effizient übertragen kann. Seine Verwendung ist jedoch streng durch einen relativ niedrigen Schmelzpunkt und eine im Vergleich zu Metallen wie Stahl reduzierte Festigkeit bei erhöhten Temperaturen begrenzt.

Aluminium ist das bevorzugte Material für kostengünstige, schnelle und effiziente Wärmeübertragung in Umgebungen mit niedrigen bis moderaten Temperaturen. Seine primäre Einschränkung ist eine nicht verhandelbare Temperaturobergrenze, die es für industrielle Hochwärmeprozesse oder Anwendungen, die strukturelle Festigkeit unter intensiver thermischer Belastung erfordern, ungeeignet macht.

Die Kernstärken von Aluminium beim Heizen

Um zu verstehen, wo Aluminium passt, müssen wir zunächst seine Hauptvorteile untersuchen. Diese Eigenschaften machen es zur Standardwahl für eine Vielzahl von Verbraucher- und leichten kommerziellen Heizprodukten.

Außergewöhnliche Wärmeleitfähigkeit

Die Fähigkeit von Aluminium, Wärme zu leiten, ist eine seiner wertvollsten Eigenschaften. Es nimmt thermische Energie sehr schnell und gleichmäßig auf und überträgt sie.

Das bedeutet, dass Heizelemente aus Aluminium schnell aufheizen und diese Wärme effektiv über eine Oberfläche verteilen, wodurch Hotspots vermieden und die Gesamteffizienz verbessert werden. Aus diesem Grund wird es ausgiebig in Sockelheizungen und Kochgeschirr verwendet.

Leicht und formbar

Aluminium hat eine Dichte, die etwa ein Drittel der von Stahl beträgt. Dieses geringe Gewicht macht es ideal für tragbare Heizgeräte oder Anwendungen, bei denen die Minimierung der strukturellen Belastung ein Designziel ist.

Darüber hinaus ist es ein weiches und formbares Metall, das sich leicht extrudieren, gießen und in komplexe Formen wie die Lamellen eines Kühlkörpers bringen lässt. Dies vereinfacht die Fertigung und kann die Produktionskosten erheblich senken.

Kosteneffizienz

Im Vergleich zu anderen hochleitfähigen Metallen wie Kupfer ist Aluminium wesentlich kostengünstiger. Dieser Kostenvorteil gilt sowohl für das Rohmaterial als auch für den Herstellungsprozess.

Für Massenprodukte ermöglicht die Wahl von Aluminium den Herstellern, eine hervorragende Wärmeleistung zu einem wettbewerbsfähigen Preis anzubieten, was es zum wirtschaftlichen Rückgrat vieler heizungsbezogener Industrien macht.

Die kritischen Einschränkungen verstehen

Die Entscheidung für Aluminium hängt davon ab, seine Einschränkungen zu akzeptieren. Dies sind keine geringfügigen Punkte; es sind harte physikalische Zwänge, die seine geeigneten Anwendungsfälle definieren.

Die niedrige Temperaturobergrenze

Dies ist der größte Nachteil von Aluminium für Heizanwendungen. Während sein Schmelzpunkt bei etwa 660 °C (1220 °F) liegt, beginnt es bereits bei Temperaturen von 300-400 °C (570-750 °F) einen erheblichen Teil seiner strukturellen Festigkeit zu verlieren.

Aus diesem Grund ist Aluminium für Anwendungen mit sehr hohen Temperaturen, wie z. B. Industrieöfen, Verbrennung ausgesetzte Motorkomponenten oder hochleistungsfähige elektrische Heizelemente, die rotglühend werden, völlig ungeeignet.

Nuancen der Korrosionsbeständigkeit

Reines Aluminium bildet auf seiner Oberfläche von Natur aus eine passive, schützende Schicht aus Aluminiumoxid. Diese Schicht bietet eine ausgezeichnete Korrosionsbeständigkeit in neutralen pH-Umgebungen.

Diese Schutzschicht kann jedoch durch starke alkalische Lösungen oder bestimmte salzhaltige Umgebungen angegriffen und abgebaut werden. Unter diesen spezifischen korrosiven Bedingungen können andere Materialien wie Edelstahl eine haltbarere Wahl sein.

Geringere Festigkeit und Haltbarkeit

Im Vergleich zu Stahl oder Titan ist Aluminium kein besonders starkes oder hartes Metall. Es ist anfälliger für Kratzer, Dellen und Ermüdung unter hoher mechanischer Belastung.

Wenn eine Heizkomponente auch eine strukturelle Rolle erfüllen und physischen Stößen oder hohem Druck standhalten muss, ist Stahl oft die überlegene Wahl, auch wenn dies einen gewissen Verlust an thermischer Effizienz bedeutet.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Materials erfordert die Abstimmung Ihres Hauptziels mit den Kerneigenschaften des Materials.

- Wenn Ihr Hauptaugenmerk auf schneller, effizienter Heizung unter 400 °C (750 °F) liegt: Aluminium ist fast immer die kostengünstigste und leistungsstärkste Wahl.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität bei hohen Temperaturen liegt: Sie müssen Materialien wie Stahl, Edelstahl oder Nickellegierungen in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf maximaler Wärmeleitfähigkeit auf engstem Raum liegt: Kupfer ist technisch Aluminium überlegen, aber Sie müssen mit deutlich höheren Kosten und höherem Gewicht rechnen.

Letztendlich ermöglicht das Verständnis des Gleichgewichts von thermischer Effizienz und Temperaturempfindlichkeit von Aluminium, das richtige Material für die Aufgabe auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Einschränkung |

|---|---|---|

| Wärmeleitfähigkeit | Hervorragend für schnelle, gleichmäßige Wärmeübertragung | Nicht geeignet für Hochtemperaturanwendungen über ~400 °C |

| Gewicht | Leicht, ideal für tragbare Geräte | Geringere Festigkeit im Vergleich zu Stahl |

| Kosten | Kostengünstig, billiger als Kupfer | Weniger haltbar in korrosiven oder hochbelasteten Umgebungen |

| Formbarkeit | Leicht in komplexe Formen zu bringen | Schmelzpunkt begrenzt Hochwärmeanwendungen |

Benötigen Sie eine Hochtemperaturofenlösung für Ihr Labor? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Öfen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphäre- und CVD/PECVD-Systeme anzubieten. Mit unserer starken tiefgreifenden Anpassung erfüllen wir präzise Ihre einzigartigen experimentellen Anforderungen und gewährleisten eine zuverlässige Leistung jenseits der Grenzen von Aluminium. Kontaktieren Sie uns noch heute, um Ihre Heizanwendungen mit maßgeschneiderten Lösungen zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung