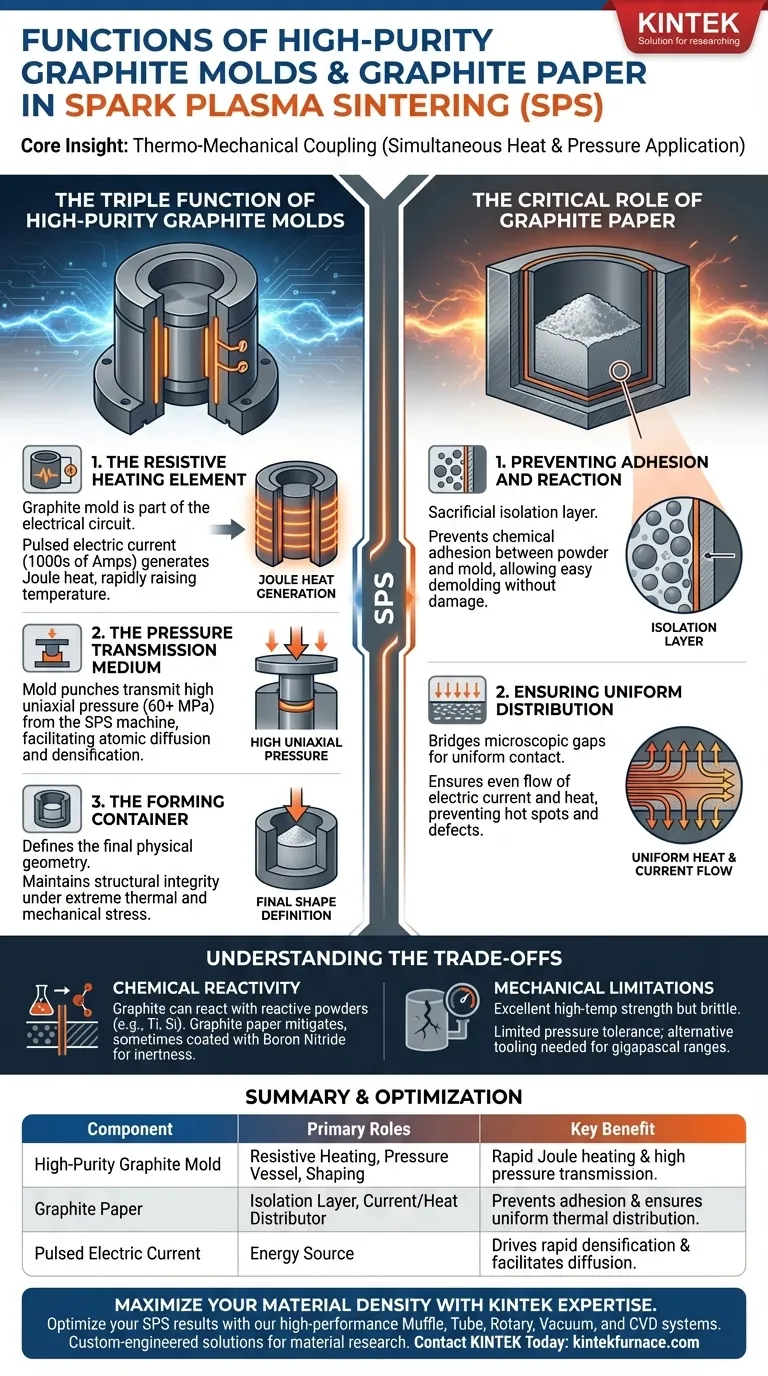

Im Funkenplasmasinterverfahren (SPS) fungieren hochreine Graphitformen gleichzeitig als Widerstandsheizelement, mechanischer Druckbehälter und Formbehälter. Graphitpapier dient als kritische Grenzflächenschicht zwischen dem Pulver und der Form und verhindert chemische Haftung, während es gleichzeitig die gleichmäßige Verteilung von elektrischem Strom und Wärme gewährleistet.

Kernpunkt: Das SPS-Verfahren beruht auf der „thermo-mechanischen Kopplung“ – der gleichzeitigen Anwendung von Wärme und Druck. Die Graphitform ist kein passiver Behälter; sie ist die aktive Komponente, die die Wärme (durch Joulesche Wärme) erzeugt und den Druck liefert, der für eine vollständige Materialverdichtung erforderlich ist.

Die dreifache Funktion von hochreinen Graphitformen

Hochreiner Graphit wird für SPS gewählt, da er eine einzigartige Kombination aus hoher elektrischer Leitfähigkeit, Wärmeleitfähigkeit und mechanischer Festigkeit bei hohen Temperaturen aufweist. Er erfüllt während des Zyklus drei verschiedene Rollen.

1. Das Widerstandsheizelement

Im Gegensatz zum konventionellen Sintern, bei dem die Form in einem separaten Ofen sitzt, ist die Graphitform in SPS Teil des Stromkreises. Gepulster elektrischer Strom (oft Tausende von Ampere) fließt direkt durch den Graphit. Da Graphit als Widerstand wirkt, erzeugt dieser Strom erhebliche Joulesche Wärme, die die Temperatur der Form und der Probe im Inneren schnell erhöht.

2. Das Druckübertragungsmedium

SPS erfordert einen hohen uniaxialen Druck, um Pulverpartikel zu verdichten. Die Graphitform, insbesondere der Stempel, überträgt die mechanische Kraft von der SPS-Maschine auf die Probe. Referenzen deuten darauf hin, dass diese Formen Drücken von 60 MPa oder höher standhalten und übertragen können, was die atomare Diffusion und Verdichtung auch bei schnellen Aufheizraten ermöglicht.

3. Der Formbehälter

Die Form definiert die endgültige physikalische Geometrie des gesinterten Bauteils. Sie muss Dimensionsstabilität und strukturelle Integrität aufweisen, während sie die Probe extremen thermischen und mechanischen Belastungen aussetzt. Die hohe Reinheit des Graphits ist hier unerlässlich, um zu verhindern, dass Verunreinigungen in die Probenmatrix diffundieren.

Die entscheidende Rolle von Graphitpapier

Graphitpapier ist eine dünne, flexible Folie, die als Auskleidung zwischen dem Rohpulver und den Innenwänden der Graphitform angebracht wird. Seine Anwesenheit ist entscheidend für die Prozesskontrolle und die Probenqualität.

1. Verhinderung von Haftung und Reaktion

Bei hohen Sintertemperaturen können keramische oder metallische Pulver chemisch mit der starren Graphitform reagieren oder sich physikalisch daran binden. Graphitpapier dient als isolierende Trennschicht. Dies verhindert, dass die Probe an der Form haftet, und stellt sicher, dass die Probe leicht (entformt) entfernt werden kann, ohne die Formoberflächen zu beschädigen.

2. Gewährleistung einer gleichmäßigen Verteilung

Das Papier hilft, mikroskopische Lücken zwischen den Formstempeln und dem Pulver zu überbrücken. Dies gewährleistet eine gleichmäßige Kontaktfläche, die es dem elektrischen Strom und der Wärme ermöglicht, gleichmäßig in die Probe zu fließen. Ohne diese Schicht könnten lokale Hotspots oder ungleichmäßige Druckgradienten zu Defekten im Endmaterial führen.

Verständnis der Kompromisse

Obwohl Graphit der Standard für SPS ist, birgt seine Verwendung spezifische Betriebsbedingungen, die Sie berücksichtigen müssen.

Chemische Reaktivität

Graphit ist Kohlenstoff und kann bei erhöhten Temperaturen mit bestimmten reaktiven Pulvern (wie Titan oder Silizium) reagieren, um Karbide zu bilden. Warum das wichtig ist: Obwohl Graphitpapier dies mildert, besteht weiterhin das Risiko einer Oberflächenkontamination. In einigen Fällen wird das Papier mit Bornitrid beschichtet, um eine inerte Barriere zu bilden und die Kohlenstoffdiffusion weiter zu hemmen.

Mechanische Einschränkungen

Graphit hat eine ausgezeichnete Hochtemperaturfestigkeit, ist aber spröde. Warum das wichtig ist: Es gibt eine Grenze für den Druck, den eine Graphitform aushalten kann, bevor sie bricht (typischerweise Dutzende bis Hunderte von Megapascal). Wenn Ihr Projekt Drücke im Gigapascal-Bereich erfordert, sind Graphitformen unzureichend und alternative Werkzeugmaterialien müssen in Betracht gezogen werden.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie Ihre SPS-Einrichtung optimieren, können Sie durch das Verständnis dieser Komponenten Defekte effektiv beheben.

- Wenn Ihr Hauptaugenmerk auf schneller Verdichtung liegt: Stellen Sie sicher, dass Sie hochdichte, hochfeste Graphitformen verwenden, die maximalen Druck ohne Verformung übertragen können.

- Wenn Ihr Hauptaugenmerk auf Oberflächenqualität liegt: Achten Sie genau auf das Graphitpapier; stellen Sie sicher, dass es richtig positioniert ist, und erwägen Sie die Verwendung von beschichtetem Papier, wenn Sie Oberflächenreaktionsschichten oder Haftung feststellen.

Der Erfolg des Funkenplasmasinterns hängt davon ab, dass die Form als effizienter Energieleiter fungiert, während das Papier als Schutzbarriere dient.

Zusammenfassungstabelle:

| Komponente | Hauptrollen | Hauptvorteil |

|---|---|---|

| Hochreine Graphitform | Widerstandsheizung, Druckbehälter, Formbehälter | Ermöglicht schnelle Joulesche Erwärmung und hohe uniaxiale Druckübertragung. |

| Graphitpapier | Isolierschicht, Strom-/Wärmeverteiler | Verhindert chemische Haftung und sorgt für gleichmäßige Wärmeverteilung. |

| Gepulster elektrischer Strom | Energiequelle | Treibt schnelle Verdichtung an und erleichtert die atomare Diffusion. |

Maximieren Sie Ihre Materialdichte mit KINTEK Expertise

Möchten Sie Ihre Ergebnisse im Funkenplasmasintern (SPS) optimieren? KINTEK bietet die spezialisierten Hochtemperatur-Laborlösungen, die Sie benötigen. Mit fachkundiger F&E und Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle für Ihre einzigartige Materialforschung voll anpassbar sind. Von der Auswahl der richtigen Graphitwerkzeuge bis hin zur Erzielung präziser thermischer Gradienten sorgt unser Team dafür, dass Ihr Labor für den Erfolg ausgestattet ist.

Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere kundenspezifisch entwickelten Öfen Ihre Verdichtungsprozesse verbessern können!

Visuelle Anleitung

Referenzen

- Bianca Preuß, Thomas Lampke. Wear and Corrosion Resistant Eutectic High-Entropy Alloy Al0.3CoCrFeNiMo0.75 Produced by Laser Metal Deposition and Spark-Plasma Sintering. DOI: 10.1007/s11666-024-01711-9

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

Andere fragen auch

- Wie wird Molybdändisilizid in der Mikroelektronik eingesetzt? Steigern Sie die Chip-Geschwindigkeit mit MoSi₂-Shunts

- Welchen Zweck erfüllt die Siliziumdioxidschicht auf MoSi2-Heizelementen? Entdecken Sie den Schlüssel zum Hochtemperaturschutz

- Welche Rolle spielen MoSi2-Heizelemente in Experimenten bei 1500 °C? Schlüssel zu Stabilität und Präzision

- Welches Zubehör ist für MoSi2-Heizelemente erhältlich? Gewährleistung von Langlebigkeit und Sicherheit in Ihrem Ofen

- Was ist Oberflächenbelastung und warum ist sie für Heizelemente wichtig? Lebensdauer und Sicherheit optimieren

- Was sind die Eigenschaften von Keramik- und Halbleiter-Heizelementen? Entdecken Sie hochtemperaturbeständige, stabile Heizlösungen

- Was sind die Hauptunterschiede zwischen SiC- und MoSi2-Heizelementen in Sinteröfen? Wählen Sie das richtige Element für Ihre Hochtemperaturanforderungen

- Wie unterscheiden sich Keramikheizungen von Infrarotheizungen hinsichtlich der Heizmethode? Wählen Sie die richtige Heizung für Ihren Raum