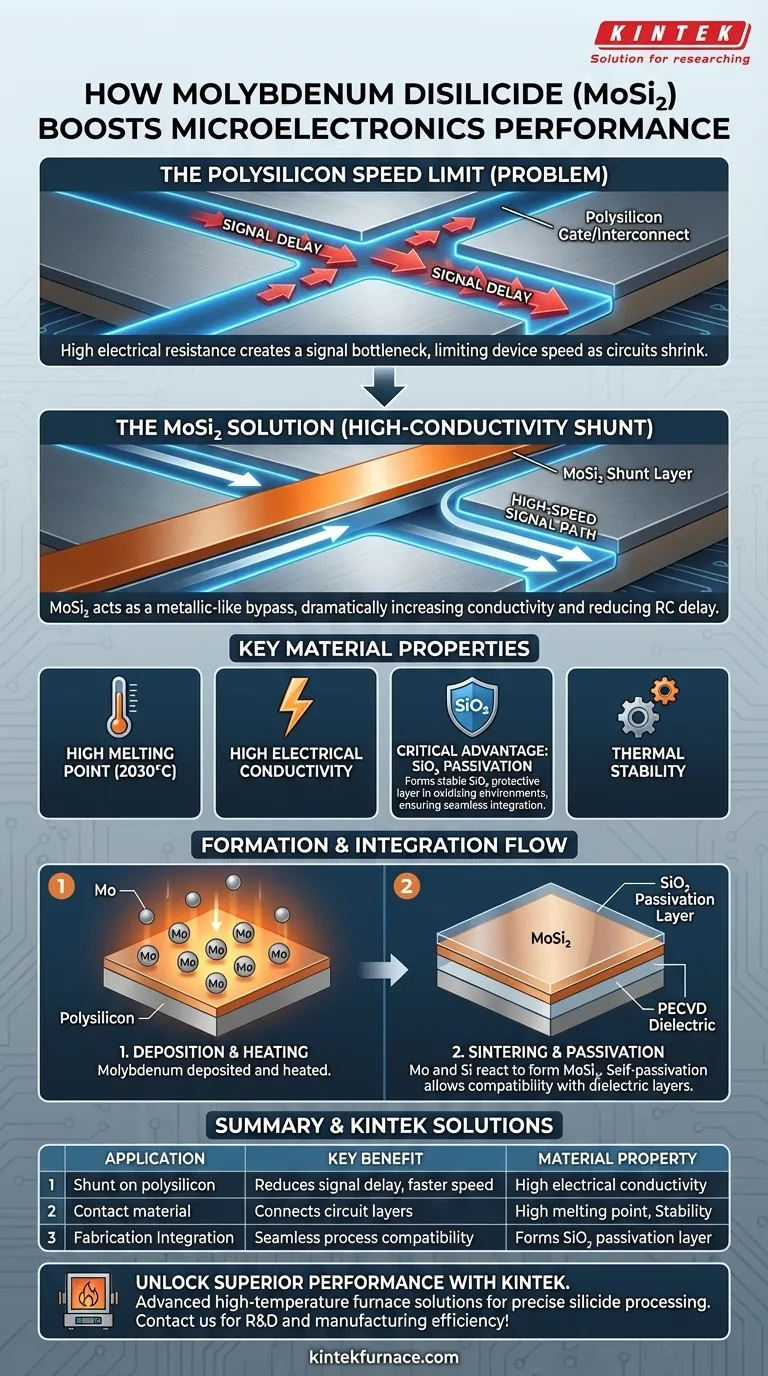

In der Mikroelektronik wird Molybdändisilizid (MoSi₂) hauptsächlich als spezialisiertes leitfähiges Material verwendet, das auf Polysiliziumleitungen geschichtet wird. Diese Anwendung, bekannt als "Shunt", erhöht die Leitfähigkeit dieser Leitungen dramatisch, was wiederum die Signalverzögerung reduziert und eine schnellere Geräteleistung ermöglicht. Es dient auch als robustes Kontaktmaterial zur Verbindung verschiedener Schichten innerhalb eines integrierten Schaltkreises.

Das Kernproblem in der Mikroelektronik ist die Geschwindigkeit. Wenn Schaltkreise schrumpfen, erzeugt der inhärente elektrische Widerstand von Standardmaterialien wie Polysilizium einen Signalengpass. Molybdändisilizid wirkt als metallähnlicher Bypass oder Shunt, der dieses Widerstandsproblem löst, ohne den grundlegenden siliziumbasierten Herstellungsprozess zu stören.

Das Kernproblem: Die Polysilizium-Geschwindigkeitsgrenze

Um die Rolle von Molybdändisilizid zu verstehen, müssen Sie zuerst das Material verstehen, das es verbessert: Polysilizium.

Die traditionelle Rolle von Polysilizium

Polysilizium (polykristallines Silizium) ist seit langem ein bewährtes Material in der Halbleiterfertigung. Es wird verwendet, um die "Gate"-Elektrode in Transistoren zu bilden, der kritischen Komponente, die das Gerät ein- und ausschaltet.

Der Widerstandsengpass

Obwohl effektiv, hat Polysilizium im Vergleich zu Metallen einen relativ hohen elektrischen Widerstand. In frühen integrierten Schaltkreisen war dies kein großes Problem. Doch als die Komponenten schrumpften und die Signalpfade länger und dünner wurden, wurde dieser Widerstand zu einem erheblichen Engpass.

Hoher Widerstand, kombiniert mit Kapazität (RC), führt zu Signalverzögerung. Das bedeutet, dass Signale länger brauchen, um über den Chip zu wandern, was die maximale Taktfrequenz des Prozessors direkt begrenzt.

Warum Molybdändisilizid die Lösung ist

Molybdändisilizid gehört zu einer Klasse von Materialien, die als Silizide bezeichnet werden. Diese Verbindungen werden zwischen einem Metall (wie Molybdän) und Silizium gebildet und bieten eine leistungsstarke Kombination von Eigenschaften.

Als hochleitfähiger Shunt

Die primäre Verwendung von MoSi₂ ist als Shunt über Polysiliziumleitungen. Eine dünne Schicht Molybdändisilizid wird auf die Polysilizium-Gate oder -Verbindung abgeschieden.

Da MoSi₂ weitaus leitfähiger ist als das darunterliegende Polysilizium, fließt der Großteil des elektrischen Stroms durch die Silizidschicht. Dies senkt den Gesamtwiderstand der Leitung drastisch, reduziert die RC-Verzögerung und ermöglicht schnellere Signalgeschwindigkeiten.

Wichtige Materialeigenschaften

Mehrere intrinsische Eigenschaften machen MoSi₂ ideal für diesen Zweck:

- Hoher Schmelzpunkt: Mit einem Schmelzpunkt von 2030 °C (3686 °F) hält es den hohen Temperaturen stand, die für nachfolgende Schritte in der Chipherstellung erforderlich sind.

- Elektrische Leitfähigkeit: Es ist elektrisch leitfähig und verhält sich ähnlich wie ein Metall, was für seine Rolle als niederohmiger Shunt unerlässlich ist.

- Thermische Stabilität: Es bleibt stabil und reagiert während der Hochtemperaturverarbeitung nicht unerwünscht mit anderen Materialien.

Der entscheidende Vorteil: SiO₂-Passivierung

Die wichtigste Eigenschaft von MoSi₂ in einem siliziumbasierten Prozess ist sein Verhalten bei hohen Temperaturen. Wenn es einer oxidierenden Umgebung ausgesetzt wird, bildet es eine stabile, hochwertige Passivierungsschicht aus Siliziumdioxid (SiO₂) auf seiner Oberfläche.

Dies ist ein enormer Vorteil. Siliziumdioxid ist der primäre Isolator, der in der Mikroelektronik verwendet wird. Da MoSi₂ auf natürliche Weise dasselbe schützende Material bildet, lässt es sich nahtlos in standardmäßige Fertigungsabläufe integrieren, verhindert Oxidation und gewährleistet die Kompatibilität mit anderen Prozessschritten wie der dielektrischen Abscheidung mittels PECVD.

Abwägungen und Herstellung verstehen

Die Einführung eines neuen Materials in einen Fertigungsprozess erfordert eine sorgfältige Abwägung seiner Bildung und potenziellen Herausforderungen.

Wie MoSi₂-Schichten gebildet werden

Molybdändisilizid-Schichten werden typischerweise durch Abscheidung von Molybdän auf das Polysilizium und anschließendes Erhitzen des Wafers erzeugt. Dieser thermische Prozess oder Sintern bewirkt, dass das Molybdän und Silizium reagieren und die gewünschte Silizidverbindung bilden.

Andere Methoden wie Plasmaspritzen können ebenfalls verwendet werden, aber diese können manchmal zur Bildung unterschiedlicher Materialphasen (wie β-MoSi₂) führen, wenn die Abkühlung zu schnell erfolgt, was eine präzise Prozesskontrolle erfordert.

Herausforderungen bei der Prozessintegration

Obwohl hochkompatibel, erhöht die Verwendung von Siliziden die Komplexität. Ingenieure müssen die Dicke, Gleichmäßigkeit und chemische Reaktion sorgfältig kontrollieren, um sicherzustellen, dass die resultierende Schicht den gewünschten geringen Widerstand aufweist, ohne Defekte zu erzeugen. Die selbstpassivierende Natur von MoSi₂ hilft, viele dieser Risiken zu mindern.

Kompatibilität mit Isolierschichten

Die Fähigkeit von MoSi₂, eine stabile Siliziumdioxidoberfläche zu bilden, macht es perfekt kompatibel mit der nachfolgenden Abscheidung von isolierenden (dielektrischen) Schichten. Prozesse wie die Plasma-Enhanced Chemical Vapor Deposition (PECVD) werden verwendet, um Siliziumnitrid oder mehr Siliziumdioxid abzuscheiden, um die leitfähigen Leitungen von anderen Teilen des Schaltkreises zu isolieren.

Die richtige Wahl für Ihr Ziel treffen

Auch wenn Sie dieses Material möglicherweise nicht selbst auswählen, bietet das Verständnis seines Zwecks tiefe Einblicke in das Chipdesign und die Leistung.

- Wenn Ihr Hauptaugenmerk auf der Chip-Leistung liegt: Erkennen Sie, dass Silizidschichten wie MoSi₂ eine Schlüsseltechnologie sind, die zur Reduzierung der Signalverzögerung eingesetzt wird und die höheren Taktraten moderner Elektronik ermöglicht.

- Wenn Ihr Hauptaugenmerk auf Fertigungsprozessen liegt: Beachten Sie, dass die Hochtemperaturstabilität und die selbstpassivierende Natur von MoSi₂ die entscheidenden Eigenschaften sind, die es ermöglichen, es in komplexe Siliziumfertigungsabläufe zu integrieren.

- Wenn Ihr Hauptaugenmerk auf der Materialwissenschaft liegt: Schätzen Sie MoSi₂ als Beispiel für ein Material, das entwickelt wurde, um ein spezifisches Problem zu lösen – in diesem Fall die Bereitstellung einer metallähnlichen Leitfähigkeit bei gleichzeitiger Beibehaltung der Kompatibilität mit einem Silizium-Ökosystem.

Das Verständnis dieser materialbezogenen Lösungen ist grundlegend, um die Innovationen zu erfassen, die die Leistung moderner elektronischer Geräte vorantreiben.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil | Materialeigenschaft |

|---|---|---|

| Shunt auf Polysiliziumleitungen | Reduziert Signalverzögerung, erhöht Geschwindigkeit | Hohe elektrische Leitfähigkeit |

| Kontaktmaterial | Verbindet Schaltkreisschichten | Hoher Schmelzpunkt (2030°C) |

| Integration in die Fertigung | Nahtlose Prozesskompatibilität | Bildet SiO₂-Passivierungsschicht |

Erzielen Sie überragende Leistung in Ihren Mikroelektronikprojekten mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Unsere Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, unterstützt durch umfassende Anpassungsmöglichkeiten, gewährleisten eine präzise Materialverarbeitung für Silizide wie Molybdändisilizid. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre F&E- und Fertigungseffizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?