Kurz gesagt, die Siliziumdioxidschicht auf einem Molybdändisilizid (MoSi2)-Heizelement dient als kritische Schutzbarriere. Diese dünne, glasartige Schicht bildet sich auf der Oberfläche des Elements, wenn es in Gegenwart von Sauerstoff erhitzt wird. Ihr einziger Zweck ist es, das Kernmaterial von der umgebenden Atmosphäre abzuschirmen und einen zerstörerischen internen Oxidationsprozess zu verhindern, der das Element sonst bei hohen Temperaturen schnell zum Versagen bringen würde.

Die selbstreparierende Siliziumdioxidschicht ist nicht nur eine einfache Beschichtung; sie ist der Schlüsselmechanismus, der es MoSi2-Elementen ermöglicht, außergewöhnlich hohe Betriebstemperaturen und lange Lebensdauern zu erreichen. Das Verständnis dieser Schicht ist grundlegend für das Verständnis der Leistung des Elements.

Die grundlegende Herausforderung: Oxidation bei extremen Temperaturen

Um die Rolle der Siliziumdioxidschicht zu würdigen, müssen wir zunächst die feindliche Umgebung verstehen, in der diese Elemente arbeiten. Sie sind so konzipiert, dass sie bei Temperaturen funktionieren, bei denen die meisten Metalle schnell zerfallen würden.

Wie Heizelemente funktionieren

Im Kern funktioniert ein MoSi2-Element durch Joulesche Erwärmung. Wenn elektrischer Strom durch das Element geleitet wird, stößt er auf elektrischen Widerstand. Dieser Widerstand wandelt die elektrische Energie in thermische Energie um, wodurch das Element extrem heiß wird.

Die unvermeidliche Bedrohung durch Sauerstoff

Das Primärmaterial, Molybdändisilizid (MoSi2), ist eine ausgezeichnete Wahl für Hochtemperaturanwendungen. Bei den extremen Temperaturen, die für Industrieöfen und Laborgeräte erforderlich sind, wird atmosphärischer Sauerstoff jedoch hochreaktiv und würde die Molybdänkomponente des Elementkerns aggressiv angreifen und zerstören.

Die Lösung: Ein selbstgenerierender Schutzschild

Das Geniale an MoSi2 liegt in seinem Silizium (Si)-Gehalt. Während eines anfänglichen Brennprozesses oder während des ersten Aufheizens reagiert das Silizium auf der Oberfläche des Elements absichtlich mit Sauerstoff. Diese Reaktion bildet eine dünne, nicht poröse und hochstabile Schicht aus Siliziumdioxid (SiO2) – besser bekannt als Siliziumdioxid oder Quarzglas.

Diese Siliziumdioxidschicht ist passiv und chemisch stabil und wirkt als perfekte Gasbarriere. Sie verhindert, dass Sauerstoff weiter in das Element eindringt und den anfälligen Molybdänkörper erreicht.

Wie die Siliziumdioxidschicht überlegene Leistung ermöglicht

Die Bildung dieser Schutzschicht ist direkt verantwortlich für die entscheidenden Vorteile, die MoSi2-Elemente zu einer bevorzugten Wahl für Hochtemperaturanwendungen machen.

Unübertroffene Betriebstemperaturen erreichen

Die Siliziumdioxidschicht ist bei sehr hohen Temperaturen außergewöhnlich stabil. Dieser Schutzschild ermöglicht es MoSi2-Elementen, konstant bei Temperaturen von bis zu 1850 °C (3360 °F) zu arbeiten, weit über den Grenzen vieler anderer metallischer Heizelemente.

Gewährleistung einer "selbstheilenden" Lebensdauer

Die vielleicht wichtigste Eigenschaft dieser Schicht ist ihre Fähigkeit zur Selbstheilung. Wenn ein kleiner Riss oder Abplatzer auf der Oberfläche aufgrund von Thermoschock oder mechanischer Beanspruchung auftritt, reagiert der neu freigelegte MoSi2-Kern sofort mit Sauerstoff in der Atmosphäre. Dadurch bildet sich die Siliziumdioxidschicht neu, "heilt" den Bruch effektiv und schützt das Element weiterhin. Dieser Prozess ist der Grund, warum MoSi2-Elemente die längste inhärente Lebensdauer aller elektrischen Heizelemente haben.

Stabile elektrische Widerstandsfähigkeit beibehalten

Da die Siliziumdioxidschicht die Degradation des Kernmaterials im Laufe der Zeit wirksam verhindert, bleiben die grundlegenden elektrischen Eigenschaften des Elements bemerkenswert stabil. Dieser stabile Widerstand bedeutet, dass die Leistung vorhersehbar ist und ermöglicht es, neue Elemente in Reihe mit älteren zu verbinden, ohne Systemungleichgewichte zu verursachen.

Verständnis der Kompromisse und Einschränkungen

Obwohl hochwirksam, ist die Schutzfähigkeit der Siliziumdioxidschicht nicht absolut und unterliegt spezifischen Betriebsbedingungen.

Anfälligkeit für "Pest"-Oxidation

MoSi2-Elemente sind für den Hochtemperaturbetrieb optimiert. Paradoxerweise kann ein längerer Betrieb in einem niedrigeren Temperaturbereich – typischerweise 400 °C bis 700 °C (750 °F bis 1300 °F) – zu einem zerstörerischen Phänomen führen, das als Pest-Oxidation bekannt ist. In diesem Bereich zerfällt das Material schnell zu Pulver. Aus diesem Grund ist es entscheidend, die Elemente schnell durch diese Temperaturzone zu heizen.

Chemischer Angriff

Die schützende Siliziumdioxidschicht kann durch bestimmte Ofenatmosphären beeinträchtigt werden. Chemische Mittel wie Fluor, Schwefel und Wasserstoff können das SiO2 angreifen, seine Integrität beeinträchtigen und den Kern der Oxidation aussetzen. Es ist wichtig sicherzustellen, dass die Prozessatmosphäre mit einer schützenden Schicht auf Siliziumdioxidbasis kompatibel ist.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Funktion der Siliziumdioxidschicht ermöglicht es Ihnen, Ihre Heizgeräte effektiver zu betreiben und zu warten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Elementlebensdauer liegt: Heizen Sie die Elemente schnell durch den "Pest"-Bereich von 400-700 °C und sorgen Sie für eine saubere, sauerstoffhaltige Atmosphäre, um den Selbstreparaturprozess zu unterstützen.

- Wenn Ihr Hauptaugenmerk auf der Prozessstabilität bei hohen Temperaturen liegt: Verlassen Sie sich auf die Stabilität der Siliziumdioxidschicht, achten Sie jedoch auf chemische Verunreinigungen in Ihrem Ofen, die diese angreifen und zu einem vorzeitigen Ausfall führen könnten.

- Wenn Sie Elementfehler beheben: Eine beeinträchtigte Siliziumdioxidschicht, sichtbar als Abblättern oder Verfärbung, ist ein primärer Indikator dafür, dass der Elementfehler wahrscheinlich auf chemischen Angriff oder Betrieb im Pest-Temperaturbereich zurückzuführen ist.

Letztendlich ist die Betrachtung der Siliziumdioxidschicht als dynamischer, regenerativer Schutzschild der Schlüssel zur Entfaltung der vollen Leistung und Langlebigkeit von MoSi2-Heizsystemen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Zweck | Schützt den MoSi2-Kern vor Oxidation durch Bildung einer Barriere |

| Bildung | Selbstgenerierend aus Silizium, das bei hohen Temperaturen mit Sauerstoff reagiert |

| Hauptvorteile | Ermöglicht Betrieb bis 1850 °C, Selbstreparaturfähigkeit, stabiler elektrischer Widerstand |

| Einschränkungen | Anfällig für Pest-Oxidation bei 400-700 °C und chemischen Angriff (z. B. Fluor, Schwefel) |

Erschließen Sie das volle Potenzial Ihrer Hochtemperaturprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren zuverlässige Heizelemente und -systeme, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere umfassende Anpassungsfähigkeit gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und verbessert Leistung und Langlebigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

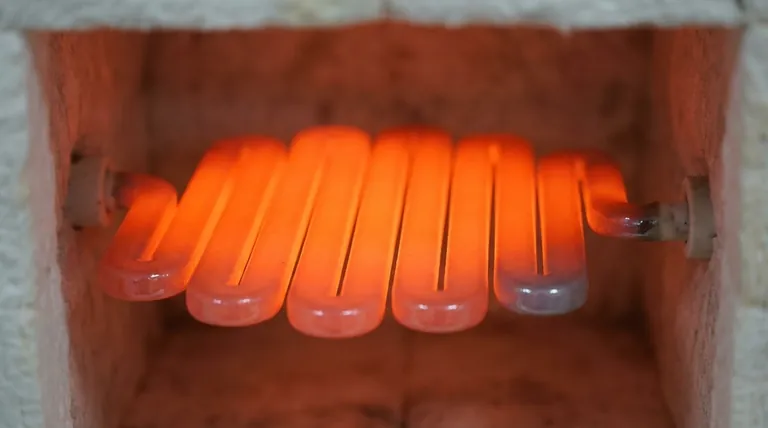

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen