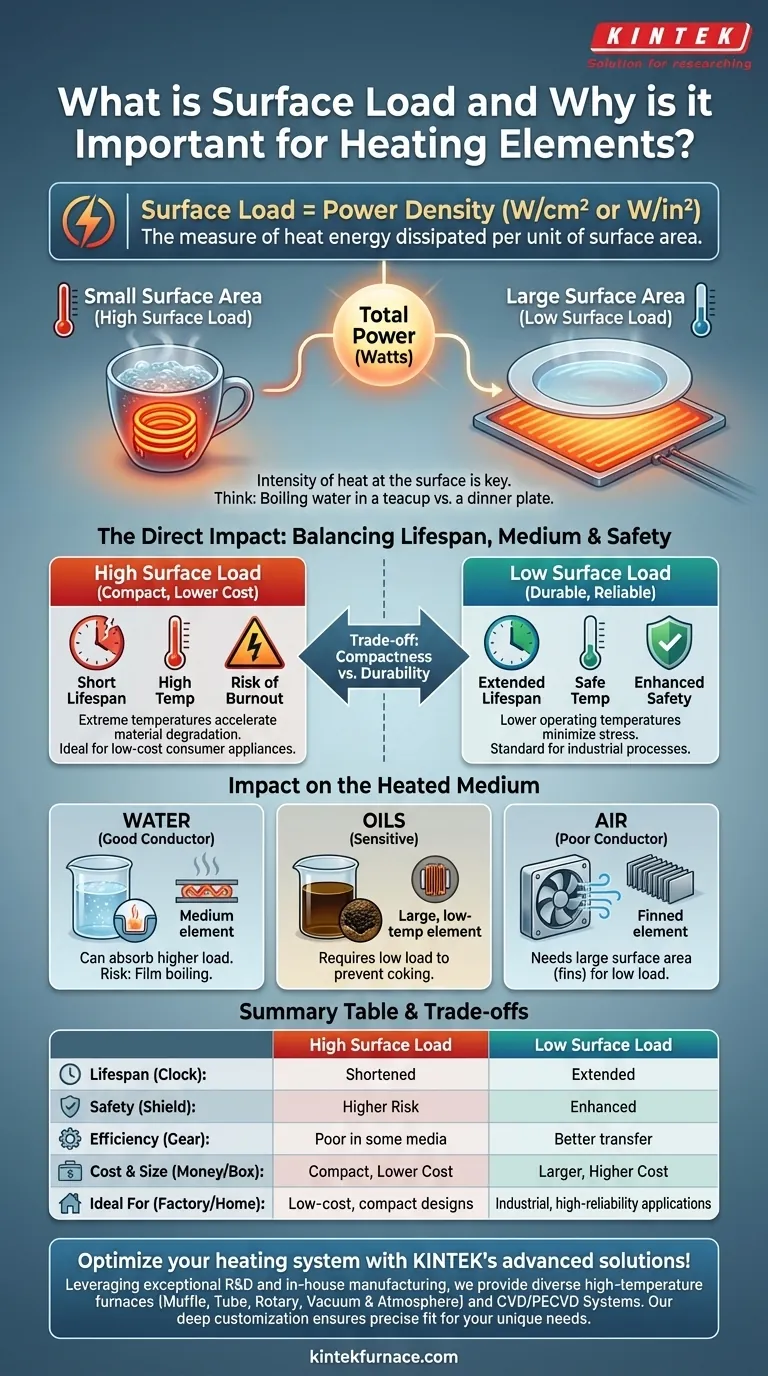

Bei der Konstruktion elektrischer Heizsysteme ist die Oberflächenbelastung das Maß für die Leistungsdichte oder die Menge an Wärmeenergie, die pro Oberflächeneinheit abgeführt wird. Sie ist der wichtigste Faktor, der die Betriebstemperatur eines Heizelements, seine Lebensdauer und seinen Einfluss auf das zu beheizende Material bestimmt. Diesen Wert richtig einzustellen, ist der Unterschied zwischen einem zuverlässigen, langlebigen System und einem, das vorzeitig ausfällt.

Die zentrale Herausforderung im Thermodesign besteht nicht nur darin, Wärme zu erzeugen, sondern deren Übertragung in das Zielmedium zu steuern. Die Oberflächenbelastung, ausgedrückt in Watt pro Quadratzentimeter (W/cm²) oder Watt pro Quadratzoll (W/in²), ist die kritische Metrik, die die Leistung eines Elements mit seiner physikalischen Größe verbindet und direkt dessen Lebensdauer und Sicherheit bestimmt.

Das Grundprinzip: Von der Leistung zur Wärmeübertragung

Um die Oberflächenbelastung zu verstehen, müssen wir zunächst verstehen, wie Wärme erzeugt wird und warum ihre Konzentration wichtig ist.

Wärmeerzeugung

Alle Widerstandsheizelemente arbeiten nach einem einfachen Prinzip: Wenn elektrischer Strom durch ein Material mit Widerstand fließt, wird elektrische Energie in thermische Energie umgewandelt. Dies ist der grundlegende Heizeffekt des elektrischen Stroms.

Die gesamte erzeugte Leistung wird in Watt (W) gemessen. Diese Zahl allein sagt jedoch nichts über die Intensität der Wärme aus.

Definition der Oberflächenbelastung

Die Oberflächenbelastung wird berechnet, indem die gesamte Ausgangsleistung des Elements (in Watt) durch seine gesamte Oberfläche (in cm² oder in²) geteilt wird.

Stellen Sie es sich so vor: Einen Liter kochendes Wasser auf einen großen Essteller oder in eine kleine Teetasse gießen. Die Gesamtmenge an Wärme ist identisch, aber die Intensität und Temperatur an der Oberfläche der Teetasse wird weitaus höher sein. Die Oberflächenbelastung ist die "Intensität" der Wärme an der Oberfläche des Elements.

Warum die Fläche die kritische Variable ist

Für eine gegebene Leistungsanforderung – sagen wir 1000 Watt – können Sie diese Leistung mit einem kleinen, kompakten Element oder einem großen, ausgedehnten Element erzielen.

Ein kleines Element hat eine geringe Oberfläche und daher eine hohe Oberflächenbelastung. Ein großes Element hat eine große Oberfläche und eine geringe Oberflächenbelastung. Diese Wahl hat tiefgreifende Konsequenzen.

Der direkte Einfluss der Oberflächenbelastung

Der von Ihnen gewählte Wert für die Oberflächenbelastung wirkt sich direkt auf das Element selbst, das zu beheizende Material und die Sicherheit des gesamten Systems aus.

Elementlebensdauer und Temperatur

Eine hohe Oberflächenbelastung zwingt die Hülle des Elements, eine sehr hohe Temperatur zu erreichen, um ihre Wärme an das umgebende Medium abzugeben. Diese extreme Temperatur beschleunigt die Oxidation und Materialdegradation, wodurch die Lebensdauer des Elements drastisch verkürzt wird.

Umgekehrt ermöglicht eine geringe Oberflächenbelastung dem Element, die gleiche Leistung bei einer viel niedrigeren, sichereren Betriebstemperatur zu übertragen. Dies minimiert Materialspannungen und führt zu einer deutlich längeren, zuverlässigeren Lebensdauer.

Auswirkungen auf das beheizte Medium

Die geeignete Oberflächenbelastung wird durch das zu beheizende Material bestimmt.

- Wasser: Kann Wärme gut aufnehmen, was eine relativ hohe Oberflächenbelastung ermöglicht. Ist die Belastung jedoch zu hoch, kann es zu Siedeverzug kommen, bei dem eine Dampfschicht das Element isoliert, die Wärmeübertragung verhindert und es überhitzt und ausfällt.

- Öle: Erfordern eine viel geringere Oberflächenbelastung. Ist die Elementoberfläche zu heiß, "verkokt" oder karbonisiert sie das Öl, verunreinigt das Element und ruiniert das Produkt.

- Luft: Ist ein schlechter Wärmeleiter. Das Erhitzen von Luft erfordert eine sehr geringe Oberflächenbelastung, weshalb Lufterhitzer Rippen verwenden, um die Oberfläche für eine effektive Wärmeübertragung drastisch zu vergrößern.

Systemsicherheit und Effizienz

Ein Element mit einer für seine Anwendung übermäßig hohen Oberflächenbelastung wird die Wärme nicht effizient übertragen. Diese aufgestaute thermische Energie kann zu einem Ausbrennen des Elements, einer Beschädigung der umgebenden Geräte und im schlimmsten Fall zu einer Brandgefahr führen.

Die Kompromisse verstehen

Die Wahl einer Oberflächenbelastung ist immer eine Frage des Ausgleichs von Leistung, Kosten und Langlebigkeit.

Hohe Oberflächenbelastung: Die Verlockung der Kompaktheit

Der Hauptvorteil einer hohen Oberflächenbelastung besteht darin, dass sie ein kleineres, kompakteres und oft kostengünstigeres Heizelement für eine gegebene Leistung ermöglicht.

Der unvermeidliche Kompromiss ist eine drastisch reduzierte Lebensdauer und ein höheres Risiko, das zu beheizende Medium zu beschädigen. Dieser Ansatz ist oft bei kostengünstigen Verbrauchergeräten zu sehen, bei denen die Langlebigkeit nicht das primäre Designkriterium ist.

Geringe Oberflächenbelastung: Das Streben nach Langlebigkeit

Der Hauptvorteil einer geringen Oberflächenbelastung ist eine lange, vorhersehbare Lebensdauer und eine schonende Erwärmung des Zielmediums. Dies gewährleistet die Systemzuverlässigkeit und schützt empfindliche Materialien.

Der Kompromiss besteht darin, dass das Element physisch größer sein muss und daher oft teurer und schwieriger in ein kompaktes Design zu integrieren ist. Dies ist der Standard für industrielle Prozesse und hochzuverlässige Geräte.

Die richtige Oberflächenbelastung für Ihre Anwendung auswählen

Ihre endgültige Entscheidung muss sich am Hauptziel Ihres Designs orientieren.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit und Zuverlässigkeit liegt: Wählen Sie die niedrigste praktikable Oberflächenbelastung, indem Sie ein physisch größeres Element verwenden; dies ist der Standard für industrielle und kritische Anwendungen.

- Wenn Ihr Hauptaugenmerk auf einem kompakten Design oder niedrigen Anschaffungskosten liegt: Sie können eine höhere Oberflächenbelastung verwenden, müssen aber den Kompromiss einer kürzeren Lebensdauer in Kauf nehmen und die Wechselwirkung mit dem beheizten Material sorgfältig testen.

- Wenn Sie eine empfindliche Flüssigkeit wie Öl oder eine Zuckerlösung erhitzen: Sie müssen eine sehr geringe Oberflächenbelastung priorisieren, um den chemischen Abbau (Verkokung oder Karamellisierung) des Mediums zu verhindern.

- Wenn Sie Luft oder andere Gase erhitzen: Sie müssen ein Element mit einer großen Oberfläche (wie einen Rippenheizkörper) verwenden, um die erforderliche geringe Oberflächenbelastung für eine effektive und sichere Wärmeübertragung zu erreichen.

Letztendlich ermöglicht die Beherrschung der Oberflächenbelastung, über die bloße Wärmeerzeugung hinauszugehen und vorhersehbare, zuverlässige und sichere thermische Systeme zu entwickeln.

Zusammenfassungstabelle:

| Aspekt | Hohe Oberflächenbelastung | Geringe Oberflächenbelastung |

|---|---|---|

| Elementlebensdauer | Verkürzt durch hohe Temperaturen | Verlängert durch niedrigere Betriebstemperaturen |

| Sicherheit | Höheres Risiko von Ausbrennen und Gefahren | Erhöhte Sicherheit und Zuverlässigkeit |

| Effizienz | Schlechte Wärmeübertragung in einigen Medien | Bessere Wärmeübertragung und Materialschutz |

| Kosten & Größe | Kompakter und niedrigere Anschaffungskosten | Größer und oft höhere Kosten |

| Ideal für | Kostengünstige, kompakte Designs | Industrielle Anwendungen mit hoher Zuverlässigkeit |

Optimieren Sie Ihr Heizsystem mit den fortschrittlichen Lösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere umfassende Anpassungsfähigkeit gewährleistet eine präzise Passform für Ihre einzigartigen experimentellen Anforderungen – steigern Sie noch heute Zuverlässigkeit und Effizienz. Kontaktieren Sie uns jetzt, um zu besprechen, wie wir Ihre thermischen Designziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen