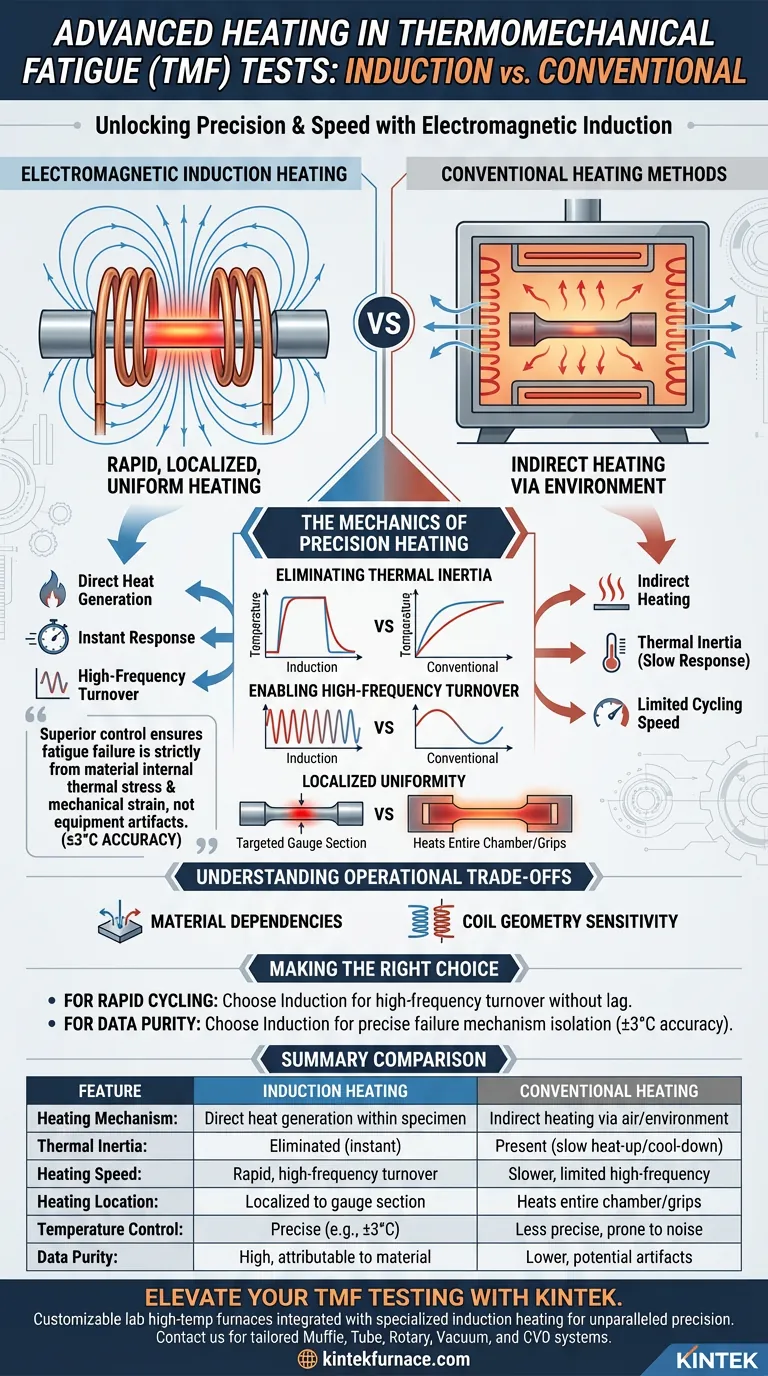

Induktionsheizspulen bieten einen entscheidenden Vorteil bei thermomechanischen Ermüdungstests (TMF), indem sie eine schnelle, lokalisierte und gleichmäßige Erwärmung direkt im Probenmessbereich liefern. Im Gegensatz zu herkömmlichen Heizmethoden eliminiert die Induktion die durch die thermische Trägheit der Geräte verursachte Verzögerung und ermöglicht eine Hochfrequenz-Thermoumschaltung bei gleichzeitiger präziser Temperaturregelung innerhalb von ±3°C.

Die überlegene Kontrolle durch Induktionsheizung stellt sicher, dass jegliches beobachtete Ermüdungsversagen ausschließlich auf die interne Kopplung von thermischer Spannung und mechanischer Dehnung des Materials zurückzuführen ist und nicht auf Artefakte der Prüfausrüstung.

Die Mechanik der präzisen Erwärmung

Um die Überlegenheit von Induktionsspulen in diesem Zusammenhang zu verstehen, muss man betrachten, wie sie Energie im Vergleich zu allgemeinen Heizmethoden verwalten.

Eliminierung thermischer Trägheit

Herkömmliche Heizmethoden, wie z. B. Öfen, erwärmen die Luft oder die Umgebung, um die Probe zu erwärmen. Dies erzeugt thermische Trägheit, was bedeutet, dass die Ausrüstung Zeit zum Aufheizen und Abkühlen benötigt.

Die Induktionsheizung umgeht dies, indem sie Wärme direkt im Material erzeugt. Dies ermöglicht es dem System, sofort auf Temperaturänderungsbefehle zu reagieren und die bei herkömmlichen Methoden inhärente Verzögerung zu beseitigen.

Ermöglichung von Hochfrequenz-Umschaltung

TMF-Tests erfordern oft, dass das Material schnellen Heiz- und Kühlzyklen unterzogen wird, um reale Spannungen zu simulieren.

Da Induktionsspulen thermische Trägheit vermeiden, ermöglichen sie eine Hochfrequenz-Thermoumschaltung. Das System kann Temperaturen schnell hoch- und runterschalten und passt sich den strengen Geschwindigkeitsanforderungen moderner Ermüdungsprüfprotokolle an.

Lokalisierte Gleichmäßigkeit

Allgemeine Heizmethoden erwärmen tendenziell die gesamte Prüfkammer oder große Teile der Greiferanordnung.

Induktionsspulen sind so konzipiert, dass sie eine lokalisierte Erwärmung bieten und nur den Messbereich der Probe anvisieren. Dies stellt sicher, dass die thermische Spannung genau dort angewendet wird, wo die Dehnung gemessen wird, ohne die umliegenden Prüfstandskomponenten zu beeinträchtigen.

Verständnis der betrieblichen Kompromisse

Obwohl die Induktionsheizung eine überlegene Präzision bietet, führt sie spezifische Einschränkungen ein, die verwaltet werden müssen, um gültige Ergebnisse zu gewährleisten.

Materialabhängigkeiten

Die Induktionsheizung basiert auf elektromagnetischer Kopplung. Daher ist ihre Effizienz direkt an die elektrischen und magnetischen Eigenschaften des Probenmaterials gebunden.

Empfindlichkeit der Spulengeometrie

Um die in der Primärreferenz erwähnte gleichmäßige Erwärmung zu erreichen, muss das Spulendesign eng an die Geometrie der Probe angepasst werden. Eine schlechte Spulenausrichtung oder ein schlechtes Design kann zu ungleichmäßigen Erwärmungsprofilen führen und die Genauigkeitsanforderung von ±3°C verletzen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl zwischen Induktions- und konventioneller Heizung hängt oft von den spezifischen Anforderungen Ihrer Ermüdungszyklen ab.

- Wenn Ihr Hauptaugenmerk auf schnellen Zyklen liegt: Induktionsheizung ist unerlässlich, um die erforderliche Hochfrequenz-Thermoumschaltung ohne Geräteverzögerung zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Datenreinheit liegt: Verwenden Sie Induktion, um sicherzustellen, dass Versagensmechanismen ausschließlich durch thermisch-mechanische Kopplung verursacht werden und die Genauigkeit innerhalb von ±3°C beibehalten wird.

Durch die Beseitigung externer thermischer Störungen verwandelt die Induktionsheizung TMF-Tests von einer groben Annäherung in eine präzise Materialwissenschaftsdisziplin.

Zusammenfassungstabelle:

| Merkmal | Elektromagnetische Induktionsheizung | Herkömmliche Heizmethoden |

|---|---|---|

| Heizmechanismus | Direkte Wärmeerzeugung im Probeninneren | Indirekte Erwärmung über die Umgebung/Luft |

| Thermische Trägheit | Eliminiert (sofortige Reaktion) | Vorhanden (langsames Aufheizen/Abkühlen) |

| Heizgeschwindigkeit | Schnelle Hochfrequenz-Thermoumschaltung | Langsamere, begrenzte Hochfrequenz-Zyklen |

| Heizort | Nur auf den Messbereich der Probe lokalisiert | Erwärmt die gesamte Kammer oder große Teile der Greiferanordnung |

| Temperaturkontrolle | Präzise (z. B. ±3°C Genauigkeit) | Weniger präzise, anfällig für externe thermische Störungen |

| Datenreinheit | Hoch, Versagensmechanismen direkt auf das Material zurückzuführen | Niedriger, mögliche Artefakte durch thermische Verzögerung der Ausrüstung |

Verbessern Sie Ihre thermomechanischen Ermüdungstests mit den fortschrittlichen Heizlösungen von KINTEK. Unsere anpassbaren Labortemperöfen für hohe Temperaturen, unterstützt durch erstklassige F&E und Fertigung, können spezielle Heizmethoden wie Induktionsspulen integrieren, um die unvergleichliche Präzision und die Hochfrequenz-Thermoumschaltung zu erreichen, die Ihre Forschung erfordert. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Muffle-, Rohr-, Rotations-, Vakuum- und CVD-Systeme für Ihre einzigartigen Testanforderungen maßgeschneidert werden können, um eine überlegene Materialanalyse und Datenreinheit zu gewährleisten.

Visuelle Anleitung

Referenzen

- Yasha Yuan, Jingpei Xie. Strain-Controlled Thermal–Mechanical Fatigue Behavior and Microstructural Evolution Mechanism of the Novel Cr-Mo-V Hot-Work Die Steel. DOI: 10.3390/ma18020334

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Molybdän-Vakuum-Wärmebehandlungsofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

Andere fragen auch

- Was sind häufige Ausfallmodi von Heizelementen? Vermeiden Sie Ausfälle und verlängern Sie die Lebensdauer

- Wie verhalten sich MoSi2-Heizelemente in Bezug auf Temperaturwechsel? Langlebige Hochtemperatur-Lösungen

- Warum ist die Miniaturisierung von Halogenglühlampen notwendig? Wesentliche Präzision für das Zonenschmelzverfahren

- Welche Parameter legt die IEC-Norm für Heizelemente fest? Sicherheit und Leistung gewährleisten

- Für welche industriellen Anwendungen eignen sich SiC-Heizelemente? Effiziente Energieversorgung für Hochtemperaturprozesse

- Was sind die Funktionen von hochreinen Graphitformen und Graphitpapier im SPS-Verfahren? Optimierung der Sinterqualität

- Wie variieren der lineare Ausdehnungskoeffizient, die Wärmeleitfähigkeit und die spezifische Wärme von Siliziumkarbid-Elementen mit der Temperatur? Wesentliche Erkenntnisse für die Hochtemperaturkonstruktion

- Welche Anwendungen haben SC-Typ Siliziumkarbid-Heizelemente in der Wärmebehandlung? Gleichmäßige Hochtemperaturregelung erreichen