Im Wesentlichen sind Siliziumkarbid (SiC)-Heizelemente für die anspruchsvollsten Hochtemperatur-Industrieprozesse konzipiert. Sie sind die bevorzugte Lösung in Branchen wie der Metallurgie, Keramik, Glasherstellung, Halbleiterproduktion und chemischen Verarbeitung, wo extreme Hitze, Zuverlässigkeit und Betriebseffizienz unerlässlich sind.

Der Hauptgrund für die weite Verbreitung von SiC-Elementen ist ihre Fähigkeit, in extremen Umgebungen, in denen herkömmliche metallische Elemente versagen würden, eine konstante, schnelle Wärme zu liefern. Diese Kombination aus Hochtemperaturleistung, Langlebigkeit und Energieeffizienz macht sie zu einer entscheidenden Komponente für die moderne industrielle Beheizung.

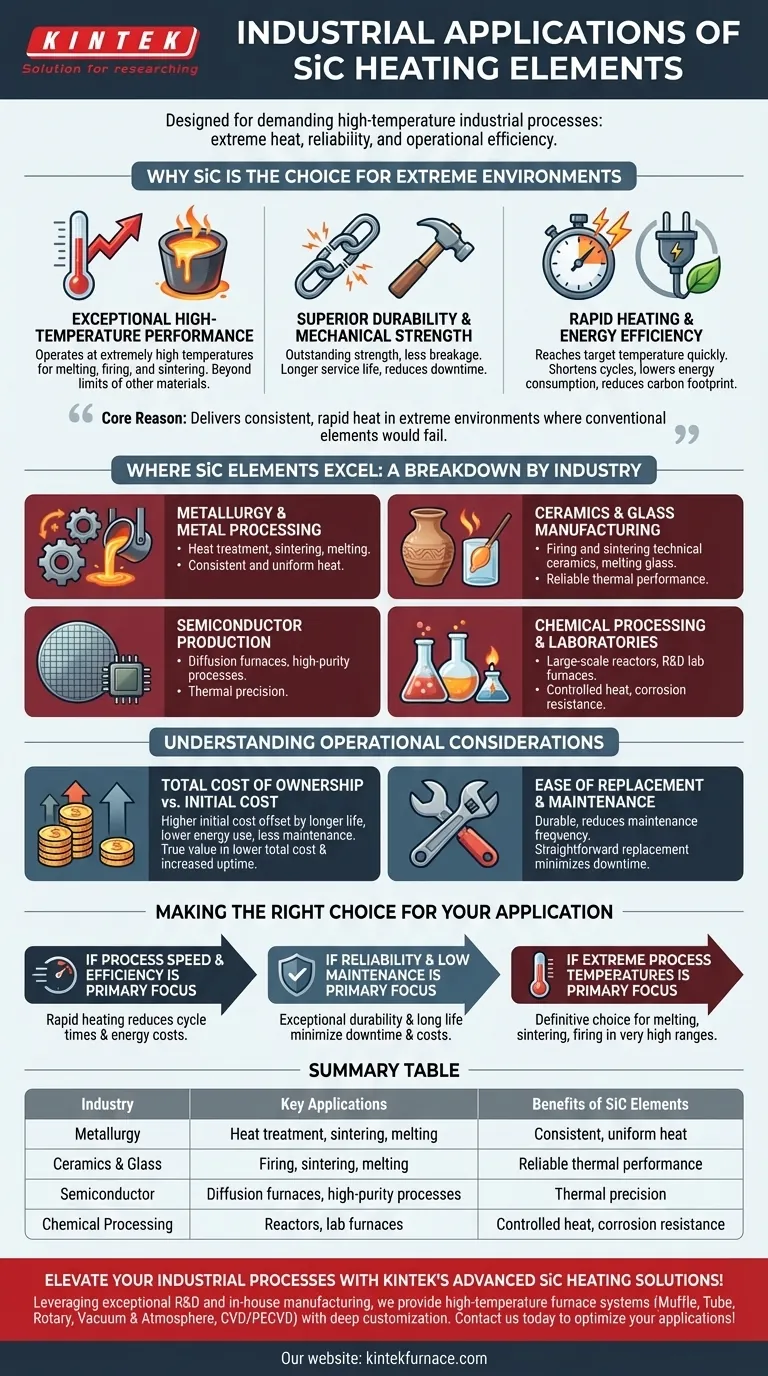

Warum SiC die Wahl für extreme Umgebungen ist

Die Eignung von SiC-Elementen basiert nicht auf einem einzigen Attribut, sondern auf einer Kombination von Eigenschaften, die den Herausforderungen der industriellen Hochtemperaturarbeit direkt begegnen.

Außergewöhnliche Hochtemperaturleistung

SiC-Elemente können bei extrem hohen Temperaturen betrieben werden, was sie für Prozesse, die intensive, kontrollierte Wärme erfordern, unerlässlich macht.

Diese Fähigkeit ist grundlegend für Anwendungen wie das Schmelzen von Metallen, das Brennen von Hochleistungskeramiken und die Herstellung von geschmolzenem Glas, wo Prozesstemperaturen oft die Grenzen anderer Materialien überschreiten.

Überragende Haltbarkeit und mechanische Festigkeit

Diese Elemente weisen eine hervorragende mechanische Festigkeit auf, wodurch sie während des Betriebs oder der Wartung wesentlich weniger bruchanfällig sind.

Diese inhärente Haltbarkeit führt zu einer längeren Lebensdauer, reduziert die Notwendigkeit häufiger Austausche und minimiert kostspielige Produktionsausfallzeiten.

Schnelles Aufheizen und Energieeffizienz

SiC-Heizungen können ihre Zieltemperatur sehr schnell erreichen. Diese schnelle thermische Reaktion verkürzt die Prozesszykluszeiten und reduziert den Energieverbrauch erheblich.

Langfristig senkt diese Effizienz die Betriebskosten und trägt zu einem geringeren CO2-Fußabdruck bei, was die industrielle Nachhaltigkeit verbessert.

Wo SiC-Elemente glänzen: Eine Aufschlüsselung nach Branchen

Verschiedene Branchen nutzen die einzigartigen Vorteile von SiC-Elementen, um ihre spezifischen Hochtemperaturprozesse zu optimieren.

Metallurgie und Metallverarbeitung

In der Metallurgie werden SiC-Elemente zur Wärmebehandlung, zum Sintern und zum Schmelzen verschiedener Metalle und Legierungen eingesetzt. Ihre Fähigkeit, eine konsistente und gleichmäßige Wärme zu liefern, ist entscheidend für die Erzielung der gewünschten Materialeigenschaften.

Keramik- und Glasherstellung

Das Brennen und Sintern von technischen Keramiken sowie das Schmelzen von Glas erfordern anhaltende, extreme Hitze. SiC-Elemente bieten die zuverlässige thermische Leistung, die für diese anspruchsvollen Ofenanwendungen erforderlich ist.

Halbleiterproduktion

Die Herstellung von Halbleitern umfasst hochreine Prozesse, die bei sehr hohen Temperaturen durchgeführt werden. SiC-Elemente werden in Diffusionsöfen und anderen Geräten eingesetzt, wo thermische Präzision von größter Bedeutung ist.

Chemische Verarbeitung und Laboratorien

Sowohl in großtechnischen chemischen Reaktoren als auch in kleineren F&E-Laboröfen liefern SiC-Elemente kontrollierte, zuverlässige Wärme. Ihre Korrosionsbeständigkeit ist auch ein wichtiger Vorteil beim Arbeiten mit reaktiven Chemikalien.

Betriebliche Überlegungen verstehen

Obwohl SiC-Elemente sehr robust sind, ist das Verständnis ihres Betriebskontextes entscheidend, um ihren Wert und ihre Lebensdauer zu maximieren. Sie stellen eine Investition in Leistung dar, und ihre Gesamtbetriebskosten sind der Punkt, an dem sie wirklich glänzen.

Gesamtbetriebskosten vs. Anfangskosten

SiC-Elemente können im Vergleich zu einigen Alternativen einen höheren Anschaffungspreis haben. Dies wird jedoch durch ihre längere Lebensdauer, den reduzierten Energieverbrauch und den geringeren Wartungsaufwand ausgeglichen.

Der wahre Wert zeigt sich in den niedrigeren Gesamtbetriebskosten und der erhöhten Betriebszeit über die Lebensdauer des Elements.

Einfacher Austausch und Wartung

Die Haltbarkeit von SiC reduziert die Häufigkeit der Wartung, aber wenn ein Austausch erforderlich ist, ist dieser typischerweise unkompliziert.

Diese "Einfachheit des Austauschs" ist ein wichtiger Designaspekt, der sicherstellt, dass die Ofenausfallzeiten während geplanter Wartungszyklen auf ein absolutes Minimum reduziert werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Heizelements hängt von Ihrem primären Betriebsziel ab. Die SiC-Technologie bietet deutliche Vorteile in Bezug auf verschiedene Leistungskriterien.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit und Effizienz liegt: Die schnellen Aufheizfähigkeiten von SiC reduzieren Zykluszeiten und senken Energiekosten.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit und geringem Wartungsaufwand liegt: Die außergewöhnliche Haltbarkeit und lange Lebensdauer von SiC-Elementen minimieren Ausfallzeiten und Austauschkosten.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen extremer Prozesstemperaturen liegt: SiC ist die definitive Wahl für Anwendungen wie Schmelzen, Sintern und Brennen, die in sehr hohen Temperaturbereichen arbeiten.

Letztendlich ist die Wahl von SiC-Heizelementen eine Investition in Prozessstabilität, Effizienz und langfristige Leistung.

Zusammenfassungstabelle:

| Branche | Schlüsselanwendungen | Vorteile von SiC-Elementen |

|---|---|---|

| Metallurgie | Wärmebehandlung, Sintern, Schmelzen | Gleichmäßige, konstante Wärme für Materialeigenschaften |

| Keramik & Glas | Brennen, Sintern, Schmelzen | Zuverlässige thermische Leistung bei extremer Hitze |

| Halbleiter | Diffusionsöfen, hochreine Prozesse | Thermische Präzision und Hochtemperaturfähigkeit |

| Chemische Verarbeitung | Reaktoren, Laboröfen | Kontrollierte Wärme, Korrosionsbeständigkeit |

Verbessern Sie Ihre industriellen Prozesse mit den fortschrittlichen SiC-Heizlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperaturofensysteme wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke, tiefgreifende Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Zuverlässigkeit, Effizienz und langfristige Leistung liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Hochtemperaturanwendungen optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung