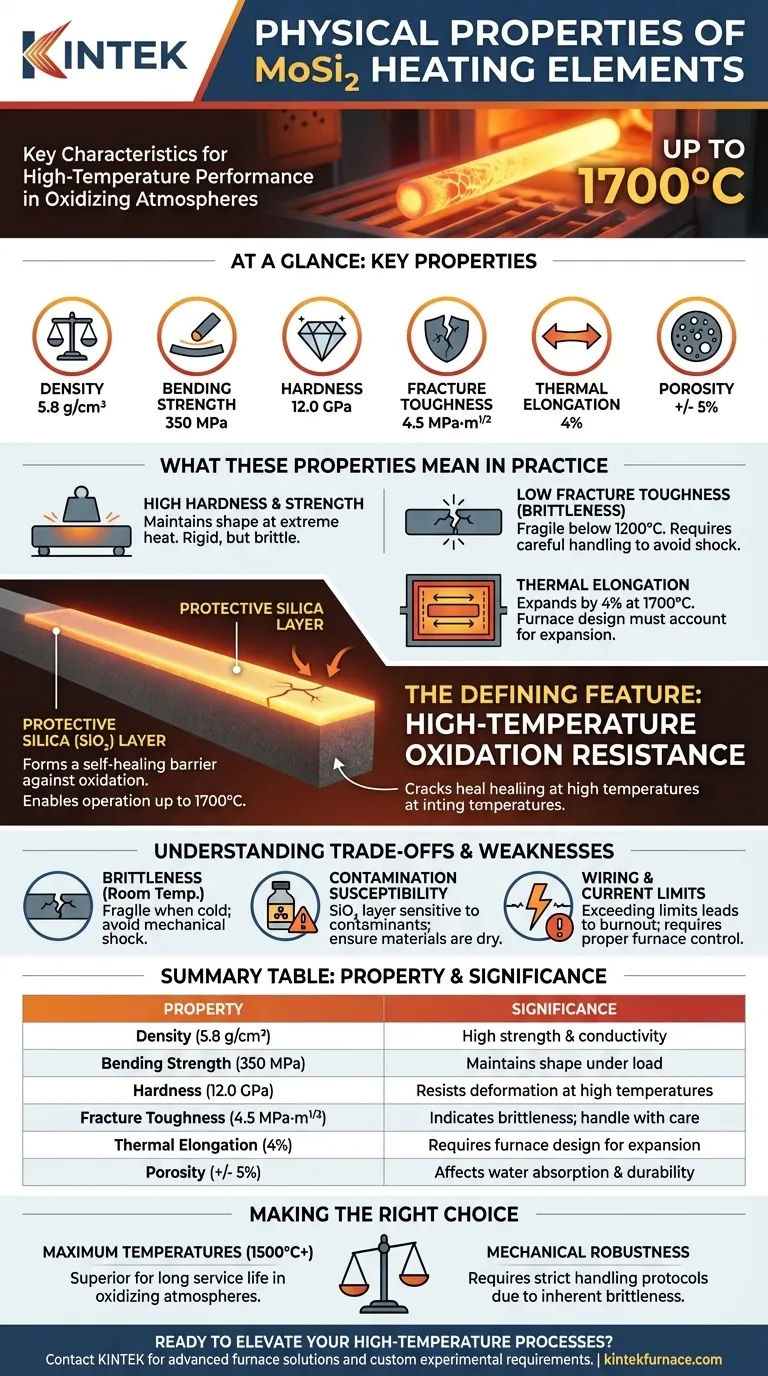

Auf einen Blick umfassen die wichtigsten physikalischen Eigenschaften von Molybdändisilizid (MoSi₂)-Heizelementen eine Dichte von 5,8 g/cm³, eine hohe Biegefestigkeit von 350 MPa und eine außergewöhnliche Härte von 12,0 GPa. Diese Werte werden ergänzt durch eine geringe Bruchzähigkeit von 4,5 MPa·m¹/², eine thermische Dehnung von 4 % und eine Porosität von etwa +/- 5 %.

Das entscheidende Merkmal von MoSi₂ ist eine Kombination von Eigenschaften, die es für Hochtemperaturanwendungen in oxidierenden Atmosphären außergewöhnlich machen, aber auch von Natur aus bei Raumtemperatur spröde. Das Verständnis dieses Kompromisses ist entscheidend für seine erfolgreiche Implementierung.

Was die physikalischen Eigenschaften in der Praxis bedeuten

Die Datenblattwerte für MoSi₂-Elemente lassen sich direkt in praktische Leistungsvorteile und Handhabungsanforderungen übersetzen. Dies sind nicht nur Zahlen; sie definieren, wie sich das Element in einem Ofen verhält.

Hohe Härte und Festigkeit

Mit einer Härte von 12,0 GPa und einer Druckfestigkeit von 650 MPa ist MoSi₂ ein extrem hartes und steifes Material.

Diese strukturelle Integrität ermöglicht es ihm, seine Form unter seinem Eigengewicht bei extremen Temperaturen beizubehalten, wo Metalle versagen würden. Diese Härte ist jedoch mit Sprödigkeit verbunden.

Geringe Bruchzähigkeit

Eine Bruchzähigkeit von 4,5 MPa·m¹/² ist relativ gering. Dies ist das technische Maß für Sprödigkeit.

Das bedeutet, dass das Element zwar stark ist, aber nicht viel Stoß oder Schlag absorbieren kann, bevor es reißt. Diese Eigenschaft erfordert eine äußerst sorgfältige Handhabung während der Installation und Wartung.

Thermische Dehnung

Die thermische Dehnung von 4 % bedeutet, dass sich das Element physikalisch ausdehnt, wenn es auf seine Betriebstemperatur von 1700 °C oder höher erwärmt wird.

Das Ofendesign muss diese Ausdehnung berücksichtigen, um zu verhindern, dass das Element gegen die Ofenwände oder andere Komponenten drückt, was mechanische Spannungen erzeugen und zu einem Ausfall führen würde.

Dichte und Porosität

Die Dichte von 5,8 g/cm³ und die Porosität von +/- 5 % sind Ergebnisse des pulvermetallurgischen Verfahrens, das zur Herstellung der Elemente verwendet wird.

Während eine hohe Dichte für Festigkeit und Leitfähigkeit erwünscht ist, ist eine geringe Porosität inhärent. Dies kann zu seiner geringen Wasseraufnahme von 0,6 % beitragen, ein Faktor, der relevant wird, wenn Elemente unsachgemäß gelagert werden oder die Ofenbedingungen nicht korrekt verwaltet werden.

Das entscheidende Merkmal: Hochtemperatur-Oxidationsbeständigkeit

Die wichtigste Eigenschaft von MoSi₂ ist seine Fähigkeit, sich bei extremen Temperaturen vor Oxidation zu schützen. Dies ist der Hauptgrund, warum es für anspruchsvolle Anwendungen gewählt wird.

Die schützende Siliziumdioxid (SiO₂)-Schicht

Beim Erhitzen in einer sauerstoffhaltigen Atmosphäre bildet sich an der Oberfläche des MoSi₂-Elements eine dünne, nicht-poröse Schicht aus glasartigem Siliziumdioxid (SiO₂).

Diese Schicht wirkt als Barriere und verhindert eine weitere Oxidation des darunter liegenden Materials. Wenn die Schicht durch einen Riss beschädigt wird, "heilt" sie sich bei hohen Temperaturen selbst, indem sie sich neu bildet, was dem Element seine berühmten antioxidativen und selbstreparierenden Funktionen verleiht.

Ermöglichung extremer Temperaturen

Diese Schutzschicht ermöglicht es MoSi₂-Elementen, zuverlässig bei Ofentemperaturen von bis zu 1700 °C und sogar höher zu arbeiten, wobei die Elementoberfläche selbst bis zu 1900 °C erreichen kann.

Dies macht es zum Material der Wahl für das Hochtemperatur-Sintern von Keramiken, die Glasproduktion und die Forschung an fortschrittlichen Materialien, wo konstante, extreme Hitze erforderlich ist.

Verständnis der Kompromisse und Schwächen

Kein Material ist perfekt. Die außergewöhnliche Hochtemperaturleistung von MoSi₂ bringt spezifische Schwachstellen mit sich, die gemanagt werden müssen.

Sprödigkeit bei Raumtemperatur

Wie seine geringe Bruchzähigkeit zeigt, ist MoSi₂ unterhalb von etwa 1200 °C sehr zerbrechlich. Es verhält sich wie eine Keramik.

Dies ist seine primäre Schwäche bei der Handhabung. Das Herunterfallen eines Elements oder das Aussetzen von mechanischen Stößen während der Installation ist die häufigste Ursache für vorzeitigen Ausfall.

Anfälligkeit für Kontamination

Die schützende Siliziumdioxidschicht, obwohl robust, kann durch bestimmte Verunreinigungen beeinträchtigt werden. Dies ist ein kritisches Betriebsrisiko.

Techniker müssen sicherstellen, dass Materialien, die in den Ofen gelegt werden, wie z. B. farbiges Zirkonoxid, ordnungsgemäß getrocknet werden. Jegliche Farben oder Fremdstoffe können bei hohen Temperaturen mit der Siliziumdioxidschicht reagieren, deren Schutzqualität beeinträchtigen und zu einem schnellen Elementausfall führen.

Verdrahtung und Stromgrenzen

MoSi₂-Elemente werden typischerweise in Reihe geschaltet und haben eine maximale Stromgrenze. Das Überschreiten dieser Stromstärke führt dazu, dass das Element überhitzt und durchbrennt.

Eine ordnungsgemäße Ofensteuerung und Systemauslegung sind unerlässlich, um sicherzustellen, dass die Elemente innerhalb ihrer spezifizierten elektrischen Parameter arbeiten.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung, MoSi₂ zu verwenden, sollte auf einem klaren Verständnis seiner Stärken und der erforderlichen Betriebsdisziplin zur Minderung seiner Schwächen beruhen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmöglichen Temperaturen (1500 °C+) zu erreichen: MoSi₂ ist die überlegene Wahl aufgrund seiner selbstheilenden Schutzschicht, die eine lange Lebensdauer in oxidierenden Atmosphären bietet.

- Wenn Ihr Hauptaugenmerk auf mechanischer Robustheit und häufiger Handhabung liegt: Die inhärente Sprödigkeit von MoSi₂ erfordert strenge Protokolle für Installation und Wartung, um Schäden zu vermeiden.

- Wenn Sie in einer sauberen, sauerstoffreichen Umgebung arbeiten: MoSi₂ liefert seine maximale Leistung und Lebensdauer und ist somit ideal für Anwendungen wie das Sintern von Keramik und Dentalöfen.

- Wenn Ihr Prozess potenzielle Verunreinigungen beinhaltet oder ein schnelles Aufheizen aus dem kalten Zustand erfordert: Sie müssen strenge Ofenwartungs- und Trocknungsverfahren implementieren, um die Elemente vor chemischem Angriff und Thermoschock zu schützen.

Letztendlich ist die Nutzung der Leistung von MoSi₂-Heizelementen ein Gleichgewicht zwischen der Nutzung ihrer extremen Temperaturbeständigkeit und der Achtung ihrer Materialgrenzen.

Zusammenfassungstabelle:

| Eigenschaft | Wert | Bedeutung |

|---|---|---|

| Dichte | 5,8 g/cm³ | Hohe Festigkeit und Leitfähigkeit |

| Biegefestigkeit | 350 MPa | Behält die Form unter Last bei |

| Härte | 12,0 GPa | Widersteht Verformung bei hohen Temperaturen |

| Bruchzähigkeit | 4,5 MPa·m¹/² | Zeigt Sprödigkeit an; vorsichtig handhaben |

| Thermische Dehnung | 4% | Erfordert Ofendesign für Ausdehnung |

| Porosität | +/- 5% | Beeinflusst Wasseraufnahme und Haltbarkeit |

Bereit, Ihre Hochtemperaturprozesse mit zuverlässigen MoSi2-Heizelementen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die eigene Fertigung, um fortschrittliche Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle mit umfassenden Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen die Leistung und Haltbarkeit Ihres Labors optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen