In spezialisierten Industriezweigen spielen Verbundheizkörper eine entscheidende Rolle, indem sie hochbeständige und präzise gesteuerte Heizlösungen bereitstellen, die so konstruiert sind, dass sie Bedingungen standhalten, bei denen Standardheizungen versagen würden. Sie kombinieren verschiedene Materialien, um eine kundenspezifische Komponente mit überlegener Beständigkeit gegen aggressive Chemikalien und der Fähigkeit zur perfekten Integration in komplexe Industrieanlagen zu schaffen.

Das Kernproblem besteht darin, dass Standard-Metall- oder Keramikheizungen Allzweckwerkzeuge sind, die den extremen Anforderungen spezialisierter Anwendungen nicht gerecht werden können. Verbundheizkörper lösen dieses Problem, indem sie die Eigenschaften mehrerer Materialien in einer einzigen, optimierten Komponente vereinen, die für einen bestimmten Zweck gebaut ist.

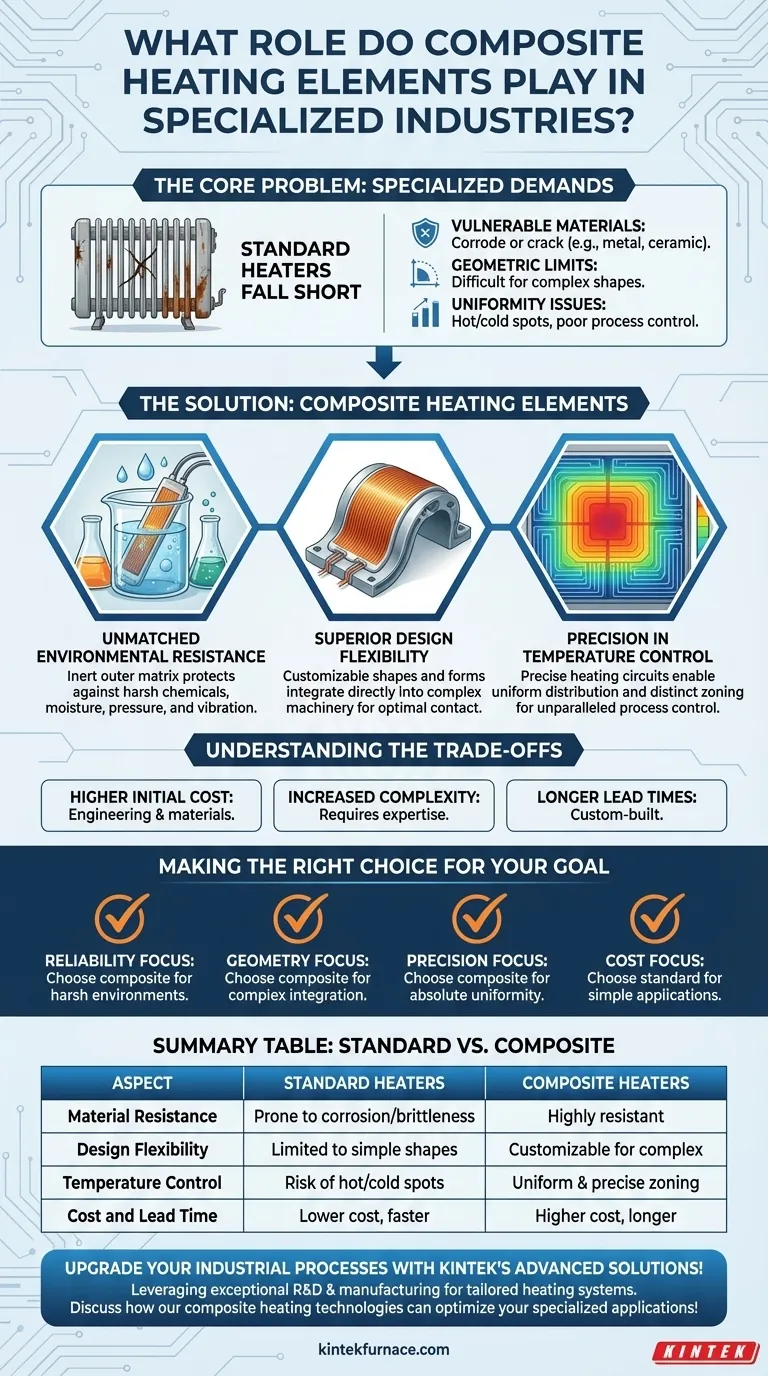

Warum Standardheizungen unzureichend sind

Herkömmliche Heizelemente sind zwar für den allgemeinen Gebrauch wirksam, weisen jedoch inhärente Einschränkungen auf, die sie für viele kritische industrielle Prozesse ungeeignet machen. Das Verständnis dieser Einschränkungen ist der Schlüssel zur Wertschätzung des Nutzens eines Verbundansatzes.

Die Grenzen herkömmlicher Materialien

Standardheizungen bestehen typischerweise aus einer einzigen Materialklasse, wie Metalllegierungen oder Keramiken. Obwohl sie robust sind, weisen sie spezifische Schwachstellen auf. Metallheizungen können in chemisch aggressiven Umgebungen korrodieren, und Keramiken können spröde und anfällig für thermische Schocks sein.

Das Problem der Geometrie

Spezialisierte Industrieanlagen, von chemischen Reaktoren bis hin zu Luft- und Raumfahrtkomponenten, weisen selten einfache, ebene Oberflächen auf. Standard-Fertig-Heizelemente lassen sich nur schwer in diese komplexen, kundenspezifischen Geometrien integrieren, was zu ineffizienter Wärmeübertragung und potenziellen Schäden an der Ausrüstung führt.

Die Herausforderung der gleichmäßigen Erwärmung

Die Erzielung einer perfekt gleichmäßigen Temperatur über eine komplexe Oberfläche ist mit Standardelementen äußerst schwierig. Dies kann zu heißen und kalten Stellen führen, was sensible Prozesse wie chemische Synthese oder Halbleiterfertigung beeinträchtigt, bei denen eine präzise thermische Konsistenz zwingend erforderlich ist.

Die Kernvorteile von Verbundheizkörpern

Verbundelemente sind nicht nur Heizungen; sie sind konstruierte Lösungen. Durch das Einbetten eines Widerstandsheizelements in eine schützende und formbare Matrix (wie eine Polymer- oder Keramikmatrix) überwinden sie die Einschränkungen ihrer traditionellen Gegenstücke.

Unübertroffene Umweltbeständigkeit

Das Außenmaterial eines Verbundheizkörpers wird speziell ausgewählt, um das interne Heizelement zu schützen. Diese Matrix kann so konstruiert werden, dass sie gegenüber korrosiven Chemikalien völlig inert, feuchtigkeitsbeständig und extremen Drücken und Vibrationen standhält.

Überlegene Designflexibilität

Da sie oft durch Form- oder Schichtprozesse hergestellt werden, können Verbundheizkörper in praktisch jeder Form gefertigt werden. Dies ermöglicht ihre direkte Integration in komplexe Teile und gewährleistet einen direkten und effizienten Kontakt für eine optimale Wärmeübertragung.

Präzision bei der Temperaturregelung

Die Konstruktion eines Verbundheizkörpers ermöglicht die präzise Platzierung von Heizkreisen innerhalb des Materials. Dies ermöglicht eine hochgleichmäßige Wärmeverteilung oder, falls erforderlich, die Schaffung unterschiedlicher Heizzonen mit verschiedenen Temperaturen auf einer einzigen Komponente, was ein beispielloses Maß an Prozesskontrolle bietet.

Die Abwägungen verstehen

Obwohl sie leistungsstark sind, sind Verbundheizkörper eine spezialisierte Lösung mit spezifischen Überlegungen. Objektivität erfordert die Anerkennung ihrer potenziellen Nachteile im Vergleich zu herkömmlichen Optionen.

Höhere Anfangskosten

Die kundenspezifische Konstruktion, die fortschrittlichen Materialien und die spezialisierten Herstellungsprozesse machen Verbundheizkörper in der Anschaffung teurer als Standard-, in Massenproduktion hergestellte Elemente. Diese Kosten werden jedoch oft durch höhere Prozessausbeute, geringere Wartung und größere Zuverlässigkeit gerechtfertigt.

Erhöhte Designkomplexität

Die Entwicklung eines effektiven Verbundheizkörpers ist keine einfache Aufgabe. Sie erfordert erhebliches Fachwissen in Materialwissenschaft und thermischer Ingenieurtechnik, um die richtige Materialkombination auszuwählen und die interne Verdrahtung so zu gestalten, dass sie den Anforderungen der Anwendung entspricht.

Längere Vorlaufzeiten

Im Gegensatz zu Fertigprodukten werden Verbundlösungen für jede Anwendung individuell angefertigt. Diese maßgeschneiderte Natur bedeutet, dass Design-, Prototyping- und Fertigungszyklen von Natur aus länger sind.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Verbundheizkörper sollte von den spezifischen Anforderungen Ihrer Anwendung bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit in einer rauen chemischen Umgebung oder einer Umgebung mit hoher Luftfeuchtigkeit liegt: Ein Verbundheizkörper ist die überlegene Wahl, um Langlebigkeit zu gewährleisten und korrosionsbedingte Ausfälle zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Integration von Wärme in ein geometrisch komplexes Teil liegt: Die Designflexibilität von Verbundelementen ermöglicht eine perfekt angepasste Passform, die Standardheizungen nicht bieten können.

- Wenn Ihr Hauptaugenmerk auf absoluter Temperaturuniformität für einen empfindlichen Prozess liegt: Verbundheizkörper bieten die präziseste und konsistenteste Wärmeverteilung, die verfügbar ist.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Lösung für eine einfache, nicht kritische Anwendung liegt: Ein herkömmliches Metall- oder Keramikheizgerät bleibt die wirtschaftlichste und unkomplizierteste Option.

Indem Sie Ihre zentralen technischen Herausforderungen bewerten, können Sie zuversichtlich entscheiden, ob ein Verbundheizkörper die richtige strategische Investition für Ihr Projekt ist.

Zusammenfassungstabelle:

| Aspekt | Standardheizungen | Verbundheizkörper |

|---|---|---|

| Materialbeständigkeit | Anfällig für Korrosion und Sprödigkeit | Hochbeständig gegen Chemikalien, Feuchtigkeit und thermische Schocks |

| Designflexibilität | Auf einfache Formen beschränkt | Anpassbar für komplexe Geometrien |

| Temperaturregelung | Risiko von heißen/kalten Stellen | Gleichmäßige Erwärmung und präzise Zonierung |

| Kosten und Vorlaufzeit | Geringere Kosten, schnellere Lieferung | Höhere Anfangskosten, längere Vorlaufzeiten |

Verbessern Sie Ihre industriellen Prozesse mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK!

Durch die Nutzung außergewöhnlicher F&E und der hausinternen Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Heizsysteme an, darunter Muffel-, Rohr-, Drehröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und steigert die Zuverlässigkeit und Effizienz in rauen Umgebungen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Verbundheiztechnologien Ihre spezialisierten Anwendungen optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus