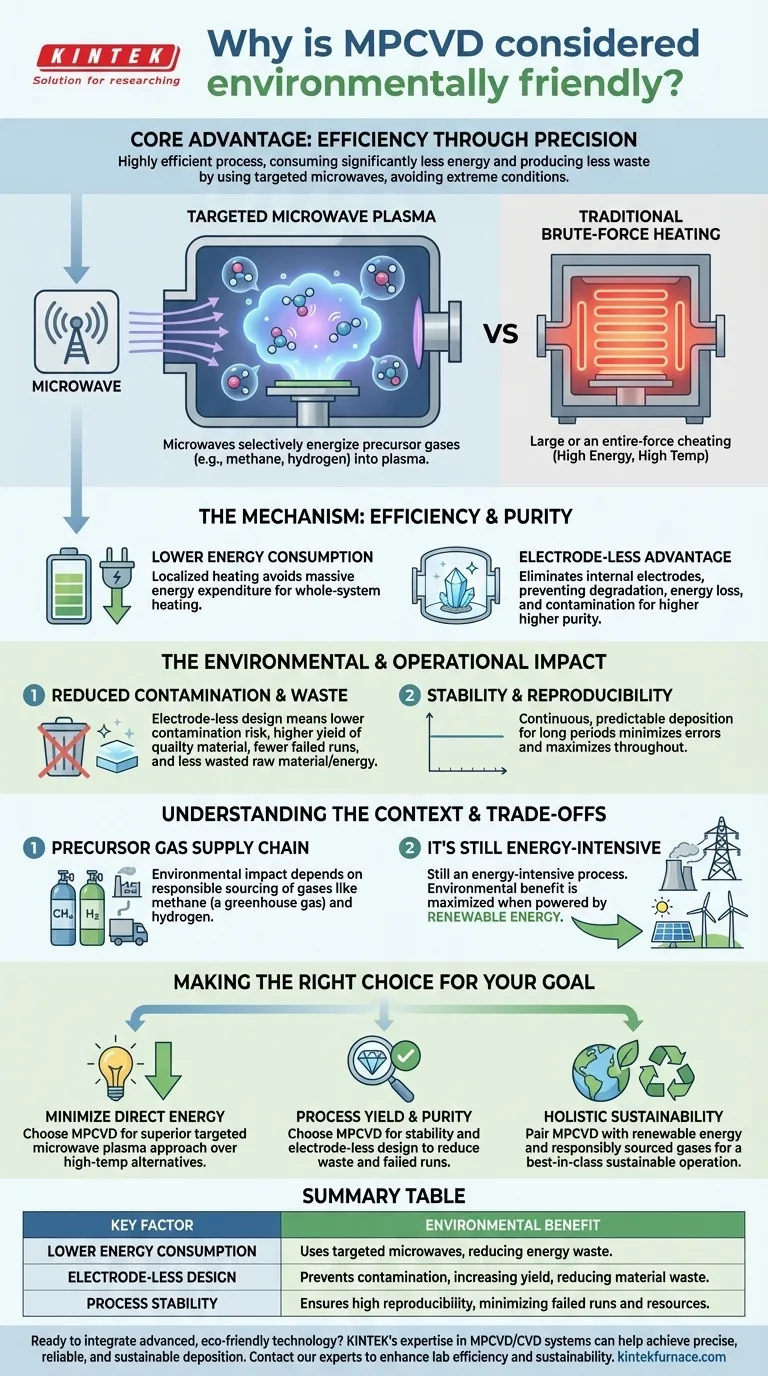

Im Kern gilt die Mikrowellenplasma-Chemische-Dampfabscheidung (MPCVD) als umweltfreundlich, da es sich um einen hochgradig effizienten Prozess handelt. Er verbraucht deutlich weniger Energie und erzeugt weniger Abfall im Vergleich zu herkömmlichen Methoden, indem er Mikrowellen zur Erzeugung eines Plasmas nutzt und so den Bedarf an extremen Temperaturen und Drücken vermeidet.

Der Hauptvorteil von MPCVD liegt nicht nur darin, dass es weniger Energie verbraucht, sondern auch darin, wie es diese nutzt. Durch die präzise Ausrichtung von Gasen mit Mikrowellen anstelle von roher Hitze minimiert der Prozess Energieverschwendung, reduziert Kontaminationen und erhöht die Produktionszuverlässigkeit.

Der Mechanismus: Effizienz durch Präzision

Die ökologischen Vorteile von MPCVD ergeben sich direkt aus seinem hochentwickelten und kontrollierten Abscheidungsmechanismus. Er stellt einen bedeutenden technologischen Fortschritt gegenüber älteren, weniger effizienten Methoden dar.

Geringerer Energieverbrauch

Im Gegensatz zu Hochdruck-, Hochtemperaturverfahren (HPHT), bei denen ein gesamtes System erhitzt wird, nutzt MPCVD Mikrowellen, um Vorläufergase (wie Methan und Wasserstoff) selektiv in ein Plasma zu versetzen.

Diese lokalisierte Erwärmung ist weitaus energieeffizienter. Sie vermeidet den massiven Energieaufwand, der für die Aufrechterhaltung der extremen Bedingungen anderer Abscheidungstechniken erforderlich ist.

Der vorteilhafte Verzicht auf Elektroden

Ein Hauptmerkmal moderner MPCVD-Systeme ist ihr elektrodendesign. Die Mikrowellen werden direkt in die Kammer eingekoppelt, wodurch interne Elektroden überflüssig werden, die mit der Zeit verschleißen können.

Dieses Design steigert die Energieeffizienz, da keine Energie durch verschleißende Komponenten verloren geht. Noch wichtiger ist, dass es verhindert, dass Elektrodenmaterial abgesputtert wird und den wachsenden Film kontaminiert, was eine höhere Reinheit gewährleistet.

Die ökologischen und betrieblichen Auswirkungen

Die Effizienz des MPCVD-Prozesses führt zu greifbaren ökologischen und betrieblichen Vorteilen und macht ihn zur bevorzugten Wahl für eine nachhaltige Hightech-Fertigung.

Reduzierte Kontamination und Abfall

Das elektrodendesign von MPCVD reduziert direkt das Risiko von Prozesskontaminationen. Dies führt zu einer höheren Ausbeute an hochwertigem, nutzbarem Material.

Weniger fehlgeschlagene oder kontaminierte Produktionsläufe bedeuten weniger verschwendetes Rohmaterial, weniger verschwendete Energie und insgesamt einen nachhaltigeren Betrieb.

Stabilität und Reproduzierbarkeit

Die MPCVD-Technologie ist für ihre Stabilität bekannt und ermöglicht eine kontinuierliche Abscheidung über lange Zeiträume ohne Qualitätsverlust.

Diese Zuverlässigkeit ist ein entscheidender Umweltvorteil. Ein vorhersagbarer und reproduzierbarer Prozess minimiert Fehler, maximiert den Durchsatz und stellt sicher, dass die investierte Energie und die Materialien zu einem brauchbaren Produkt führen.

Verständnis des Kontexts und der Kompromisse

Obwohl MPCVD sehr effizient ist, hat kein industrieller Prozess keinen ökologischen Fußabdruck. Ein vollständiges Verständnis erfordert die Anerkennung des Kontexts.

Lieferkette für Vorläufergase

Die Hauptbestandteile für das MPCVD-Diamantenwachstum sind Gase wie Methan (ein starkes Treibhausgas) und Wasserstoff. Die Herstellung und der Transport dieser Gase bringen ihre eigenen Umweltauswirkungen mit sich.

Obwohl der MPCVD-Prozess selbst effizient ist, hängt sein gesamtes „grünes“ Profil davon ab, diese Gase aus den nachhaltigsten Lieferketten zu beziehen.

Es ist immer noch energieintensiv

Im Vergleich zu rohen Methoden wie HPHT ist MPCVD ein klarer Gewinner in der Energieeffizienz. In absoluten Zahlen ist es jedoch immer noch ein energieintensiver Industrieprozess, der eine stabile und erhebliche Stromversorgung erfordert.

Sein Umweltvorteil maximiert sich daher, wenn die Anlage mit erneuerbaren Energiequellen betrieben wird, was die Auswirkungen seines Stromverbrauchs mildert.

Die richtige Wahl für Ihr Ziel treffen

Ihre Bewertung von MPCVD sollte mit Ihren spezifischen Zielen übereinstimmen, unabhängig davon, ob diese rein ökologischer, betrieblicher oder einer Mischung aus beidem sind.

- Wenn Ihr Hauptaugenmerk auf der Minimierung des direkten Energieverbrauchs liegt: MPCVD ist aufgrund seines gezielten Mikrowellenplasma-Ansatzes die überlegene Wahl gegenüber Hochtemperaturalternativen.

- Wenn Ihr Hauptaugenmerk auf der Prozessausbeute und der Materialreinheit liegt: Die Stabilität und das elektrodendesign von MPCVD reduzieren Abfall durch Kontamination und fehlgeschlagene Läufe und machen es zu einer effizienteren und zuverlässigeren Option.

- Wenn Ihr Hauptaugenmerk auf der ganzheitlichen Nachhaltigkeit liegt: Kombinieren Sie den MPCVD-Prozess mit einer erneuerbaren Energiequelle und verantwortungsvoll beschafften Vorläufergasen, um einen wirklich erstklassigen nachhaltigen Fertigungsbetrieb zu schaffen.

Letztendlich ist die Wahl von MPCVD eine Entscheidung für einen intelligenteren, präziseren Fertigungsprozess, der überlegene Ergebnisse zu geringeren Umweltkosten erzielt.

Zusammenfassungstabelle:

| Wichtiger Faktor | Ökologischer Vorteil |

|---|---|

| Geringerer Energieverbrauch | Verwendet gezielte Mikrowellen anstelle von roher Hitze, wodurch Energieverschwendung reduziert wird. |

| Elektrodenfreies Design | Verhindert Komponentenverschmutzung, erhöht die Ausbeute und reduziert Materialabfall. |

| Prozessstabilität | Gewährleistet hohe Reproduzierbarkeit und minimiert fehlgeschlagene Läufe und verschwendete Ressourcen. |

Bereit, fortschrittliche, umweltfreundliche Technologie in Ihr Labor zu integrieren?

KINTEKs Expertise in Hochtemperaturofenlösungen, einschließlich fortschrittlicher CVD/PECVD-Systeme, kann Ihnen helfen, eine präzise, zuverlässige und nachhaltige Dünnschichtabscheidung zu erreichen. Unsere starke F&E- und tiefgreifenden Anpassungsfähigkeiten stellen sicher, dass Ihr MPCVD-System auf Ihre einzigartigen Forschungs- oder Produktionsziele zugeschnitten ist.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Effizienz und Nachhaltigkeit Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist das Grundprinzip der Funktionsweise eines Mikrowellen-Plasma-CVD-Systems? Hochreine Materialzüchtung freischalten

- Wie verhält sich die Wachstumsrate von Diamanten zur Qualität bei der MPCVD-Methode? Geschwindigkeit und Reinheit für Ihre Anwendung ausbalancieren

- Was sind die Hauptvorteile von MPCVD bei der Diamantsynthese? Erreichen Sie eine hochreine, skalierbare Diamantproduktion

- Wie erreicht MPCVD hohe Wachstumsraten bei der Diamantsynthese? Erzielen Sie schnelles, hochwertiges Diamantwachstum

- In welchen Branchen wird das Mikrowellen-Plasma-CVD-System häufig eingesetzt? Erschließen Sie die Synthese hochreiner Materialien