Die Metallionen-Vorbehandlung ist ein entscheidender vorbereitender Schritt für die Hochleistungs-Impuls-Magnetron-Sputter (HIPIMS)-gestützte Niederdruck-Plasma-Nitrierung (HLPPN), da sie die doppelten Probleme der Oberflächenkontamination und der Gitterpassivierung löst. Durch das Beschießen des Substrats mit hochenergetischen Metallionen, typischerweise Chrom (Cr+), werden Sperrschichten abgetragen und der oberflächennahe Bereich physikalisch modifiziert, um Stickstoff aufzunehmen.

Kernbotschaft Die Wirksamkeit des HLPPN-Prozesses beruht auf einer makellosen, aktiven Oberfläche. Die Metallionen-Vorbehandlung entfernt restliche organische Verunreinigungen und Oxidfilme, während sie gleichzeitig Ionen in einer Tiefe von 10-15 nm implantiert und eine Grenzfläche schafft, die die Barriere für die Stickstoffdiffusion erheblich senkt.

Der Mechanismus der Oberflächenreinigung

Entfernung organischer Verunreinigungen

Industrielle Substrate tragen häufig mikroskopische Rückstände aus früheren Fertigungsschritten.

Der hochenergetische Metallionenbeschuss wirkt wie eine physikalische Reinigung. Er sputters effektiv restliche organische Verunreinigungen ab, die eine alleinige Reinigung mit Lösungsmitteln möglicherweise übersehen würde.

Beseitigung von Oxidfilmen

Die meisten Metalle bilden bei Kontakt mit Luft natürlich eine dünne, passive Oxidschicht.

Dieser Oxidfilm wirkt als Barriere und verhindert, dass Stickstoff in das Metallgitter eindringt. Der hochenergetische Aufprall der Metallionen zersetzt diesen Film und legt das darunter liegende reine Metall frei.

Schaffung einer aktiven Grenzfläche

Flache Ionenimplantation

Der Prozess geht über die einfache Reinigung hinaus; er verändert die Oberflächenzusammensetzung.

Die hohe Energie des Sputterprozesses treibt Metallionen in das Substrat. Dies führt zu einer flachen Implantationsebene, die eine Tiefe von etwa 10-15 nm erreicht.

Erleichterung der Stickstoffdiffusion

Diese implantierte Schicht dient als "saubere und aktive" Grenzfläche.

Durch das Einbetten von Metallionen in das Kristallgitter wird die Oberfläche thermodynamisch für chemische Wechselwirkungen vorbereitet. Dieser aktive Zustand erleichtert die anschließende Diffusion von Stickstoffatomen in das Material während der Nitrierphase erheblich.

Die Risiken einer unzureichenden Vorbehandlung

Die Folge passiver Oberflächen

Wenn diese Vorbehandlung übersprungen oder schlecht durchgeführt wird, bleibt die natürliche Oxidschicht intakt.

Dies wirkt als Schutzschild gegen Niederdruckplasma, was zu einer vernachlässigbaren Stickstoffaufnahme führt. Der Prozess scheitert effektiv, da der Stickstoff die Oberflächenbarriere nicht überwinden kann.

Inkonsistente Diffusionsprofile

Ohne die durch Ionenimplantation erzeugte aktive Grenzfläche wird die Stickstoffdiffusion unregelmäßig.

Das Fehlen der 10-15 nm tiefen aktiven Schicht bedeutet, dass die Stickstoffatome eine höhere Energiebarriere überwinden müssen, um in das Gitter einzudringen. Dies führt zu geringeren Nitriertiefen und möglicherweise zu einer ungleichmäßigen Oberflächenhärtung.

Optimierung der Prozessparameter

Um den Erfolg Ihres HLPPN-Prozesses sicherzustellen, berücksichtigen Sie Folgendes basierend auf Ihren spezifischen Anforderungen:

- Wenn Ihr Hauptaugenmerk auf Oberflächensauberkeit liegt: Stellen Sie sicher, dass die Bombardierungsenergie ausreicht, um den spezifischen Oxidtyp auf Ihrem Substratmaterial vollständig abzusputtern.

- Wenn Ihr Hauptaugenmerk auf der Diffusionstiefe liegt: Überprüfen Sie, ob die Prozessdauer eine vollständige Implantationstiefe von 10-15 nm ermöglicht, um die Aktivierung der Grenzfläche zu maximieren.

Eine ordnungsgemäß vorbehandelte Oberfläche ist der wichtigste Faktor für konsistente, qualitativ hochwertige Nitrierergebnisse.

Zusammenfassungstabelle:

| Funktion der Vorbehandlung | Mechanismus | Vorteil für HLPPN |

|---|---|---|

| Oberflächenreinigung | Sputtern organischer Verunreinigungen | Entfernt Barrieren für die Plasmawechselwirkung |

| Oxidentfernung | Zersetzt passive Oxidfilme | Legt reines Metall für bessere Penetration frei |

| Ionenimplantation | Cr+-Ionenbombardement (10-15 nm Tiefe) | Schafft eine thermodynamisch aktive Grenzfläche |

| Gitteraktivierung | Physikalische Oberflächenmodifikation | Senkt die Energiebarriere für die Stickstoffdiffusion |

Maximieren Sie Ihre Präzision bei der Oberflächentechnik mit KINTEK

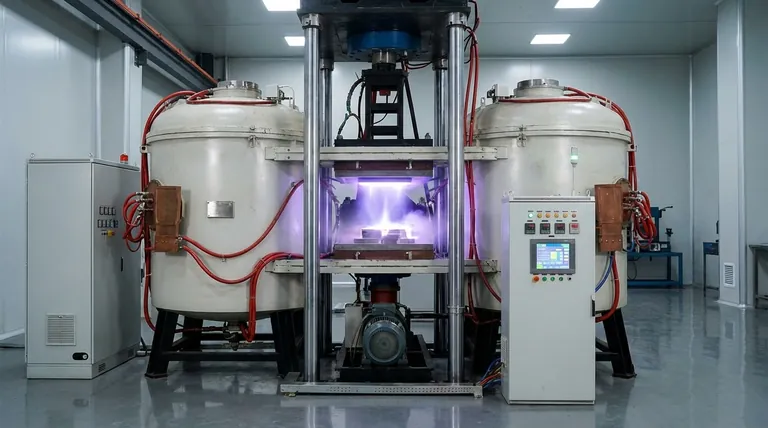

Lassen Sie nicht zu, dass passive Oxidschichten Ihre Nitrierergebnisse beeinträchtigen. KINTEK bietet branchenführende Lösungen für die Hochleistungs-Materialbearbeitung. Gestützt auf F&E-Expertise und Präzisionsfertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle an Ihre spezifischen Labor- oder Industrieanforderungen angepasst werden können.

Ob Sie HIPIMS-Vorbehandlungsprotokolle verfeinern oder eine gleichmäßige Wärmebehandlung anstreben, unser technisches Team steht Ihnen zur Verfügung. Kontaktieren Sie uns noch heute, um den perfekten Hochtemperaturofen für Ihre Anwendung zu finden.

Referenzen

- Arutiun P. Ehiasarian, P.Eh. Hovsepian. Novel high-efficiency plasma nitriding process utilizing a high power impulse magnetron sputtering discharge. DOI: 10.1116/6.0003277

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

Andere fragen auch

- Wie werden PECVD-Reaktoren klassifiziert und was sind die Hauptunterschiede zwischen direkten und entfernten (Remote) PECVD-Systemen? Entdecken Sie die beste Lösung für Ihr Labor.

- Wie lauten die Hardware-Spezifikationen für PECVD-Anlagen? Schlüsselkomponenten für die präzise Abscheidung dünner Schichten

- Wie verbessert PECVD die elektrischen Eigenschaften von abgeschiedenen Schichten? Verbesserung der Isolation und Reduzierung von Leckströmen

- Wie funktioniert der PECVD-Prozess? Ermöglichen Sie die Abscheidung von hochwertigen Dünnschichten bei niedrigen Temperaturen

- Wie wird das Plasma bei PECVD erzeugt? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was ist der Mechanismus der HF-Quelle in PECVD? Beherrschung der Niedertemperatur-Synthese von 2D-Materialien

- Was macht PECVD zu einer überlegenen Wahl für industrielle Anwendungen? Entdecken Sie Beschichtungen bei niedriger Temperatur und hoher Qualität

- Welche Materialien können mittels PECVD abgeschieden werden? Erschließen Sie vielseitige Dünnschichtlösungen für Ihr Labor