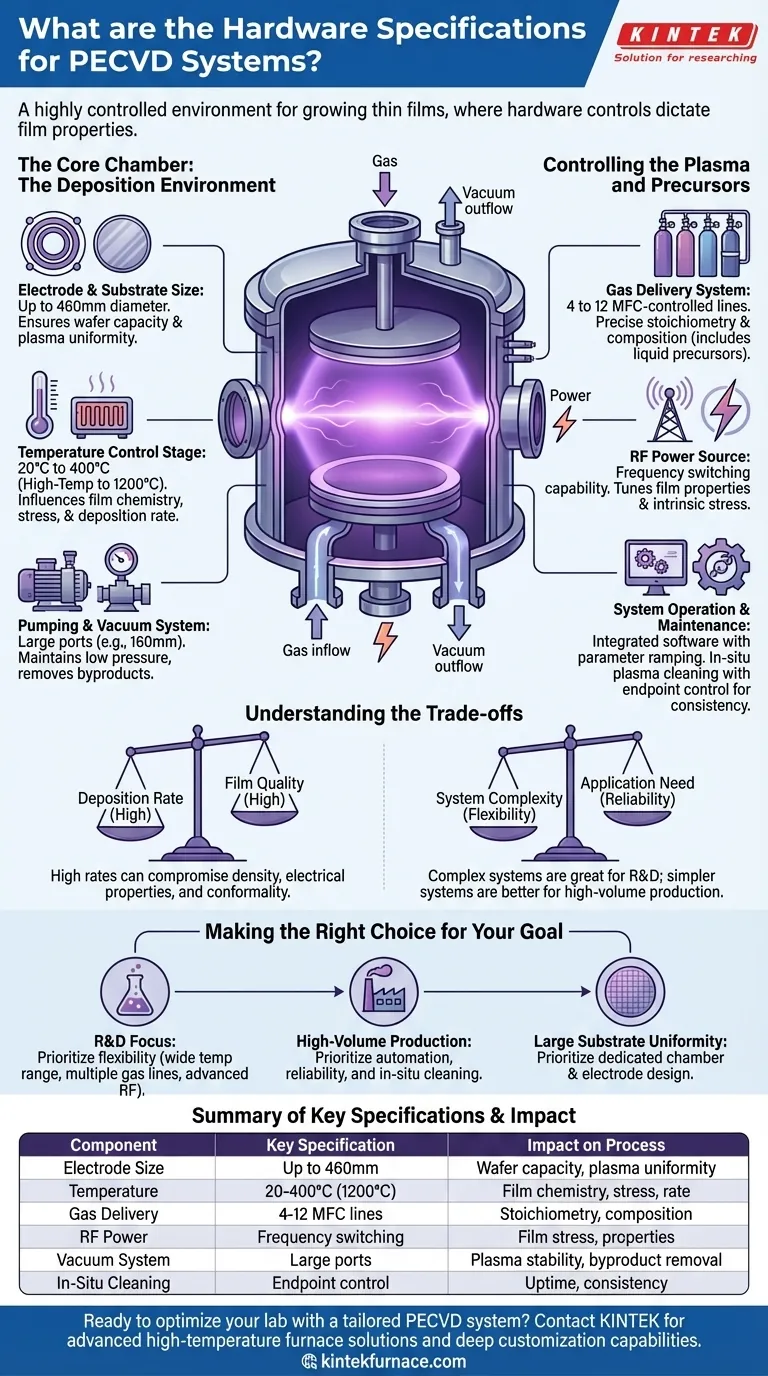

Im Kern ist ein PECVD-System eine hochkontrollierte Umgebung für das Wachstum dünner Schichten. Seine Hardware-Spezifikationen drehen sich um eine Vakuumkammer, eine Hochfrequenz- (HF) Stromquelle zur Erzeugung von Plasma, ein Gasversorgungssystem für Vorläuferchemikalien und eine beheizte Bühne zur Aufnahme des Substrats. Zu den wichtigsten Spezifikationen gehören Elektrodengrößen von 240 mm bis 460 mm, eine Substrattemperaturregelung von 20 °C bis über 400 °C und eine präzise Gaszufuhr über 4 bis 12 massenflussgeregelte (MFC) Leitungen.

Die spezifischen Hardware-Spezifikationen einer PECVD-Anlage sind nicht nur eine Liste von Merkmalen; sie sind ein Satz von Steuerungen. Der wahre Wert liegt in dem Verständnis, wie diese Komponenten zusammenarbeiten, um die Plasmaumgebung zu manipulieren und letztendlich die endgültigen Eigenschaften der abgeschiedenen Schicht zu bestimmen.

Die zentrale Reaktionskammer: Die Abscheidungsumgebung

Die Prozesskammer ist der Ort, an dem die chemische Reaktion stattfindet. Ihr Design und ihre Komponenten sind grundlegend für die Fähigkeiten des Systems und beeinflussen direkt die Waferkapazität, die Temperaturhomogenität und die Schichtqualität.

Elektroden- und Substratgröße

Die Größe der Elektroden und der Substratbühne bestimmt die maximale Wafergröße, die das System verarbeiten kann. Gängige Spezifikationen unterstützen Substrate mit einem Durchmesser von bis zu 460 mm.

Größere Elektroden sind unerlässlich, um eine gleichmäßige Plasmaverteilung über das gesamte Substrat zu gewährleisten, was für eine konsistente Schichtdicke und -eigenschaften auf dem gesamten Wafer entscheidend ist.

Temperaturregelungsbühne

Der Substrathalter oder die Bühne wird aktiv beheizt. Ein Standardtemperaturbereich liegt typischerweise zwischen 20 °C und 400 °C, wobei Hochtemperaturalternativen verfügbar sind, die bis zu 1200 °C erreichen können.

Die Temperatur ist ein primärer Hebel zur Steuerung der Filmschemie, der Abscheidungsrate und des Eigenspannung. Die Fähigkeit, diese Temperatur präzise zu regeln und hochzufahren, ist eine Schlüsselfunktion der Hardware.

Pumpen- und Vakuumsystem

Ein robustes Vakuumsystem, oft über einen großen Anschluss (z. B. 160 mm) verbunden, ist erforderlich, um den Kammerdruck zu reduzieren. Diese Niederdruckumgebung ist notwendig, um das Plasma zu zünden und aufrechtzuerhalten.

Es dient auch dazu, Reaktionsnebenprodukte effizient abzuführen, Kontaminationen zu verhindern und einen reinen Abscheidungsprozess zu gewährleisten.

Steuerung des Plasmas und der Vorläufer

Die Qualität einer PECVD-Schicht wird durch die präzise Steuerung ihrer beiden Haupteingaben bestimmt: den chemischen Vorläufern und der Plasmaenergie, die sie aufspaltet.

Gasversorgungssystem

Vorläufergase, Dotierstoffe und Reinigungsgase werden über einen Gas-Pod in die Kammer geleitet. Diese Systeme verfügen typischerweise über 4, 8 oder 12 einzelne Gasleitungen.

Jede Leitung wird von einem Massendurchflussregler (MFC) gesteuert, einer wesentlichen Komponente, die eine genaue und wiederholbare Durchflussrate des Gases gewährleistet, was sich direkt auf die Kontrolle der Stöchiometrie und Zusammensetzung der Schicht auswirkt. Dies umfasst die Handhabung sowohl von Standardgasen als auch von Dämpfen aus flüssigen Vorläufern.

Hochfrequenz-(HF) Stromquelle

Ein HF-Generator liefert die Energie, die benötigt wird, um die Vorläufergase zu dissoziieren und Plasma zu erzeugen. Ein Hauptmerkmal ist die Möglichkeit, verschiedene Frequenzen zu verwenden oder zwischen ihnen umzuschalten.

Dieses HF-Umschalten ist ein leistungsstarkes Werkzeug zur Prozessabstimmung. Es ermöglicht die direkte Beeinflussung und Steuerung der Eigenschaften der abgeschiedenen Schicht, insbesondere ihrer Eigenspannung.

Systembetrieb und Wartung

Moderne PECVD-Anlagen sind auf Wiederholbarkeit und Benutzerfreundlichkeit ausgelegt und verfügen über Software- und Hardwarefunktionen, die sowohl den Abscheidungsprozess als auch die routinemäßige Wartung optimieren.

Steuerungssysteme und Software

Der Betrieb wird typischerweise über einen integrierten Computer mit Touchscreen-Oberfläche verwaltet. Dies ermöglicht es Bedienern, vorprogrammierte Rezepte mit hoher Präzision auszuführen.

Eine fortschrittliche Parameter-Ramping-Software ermöglicht schrittweise Änderungen der Prozessbedingungen wie Temperatur oder Gasfluss während eines Laufs, was entscheidend für die Herstellung komplexer, mehrschichtiger Schichtstapel oder abgestufter Grenzflächen ist.

In-situ Plasma-Reinigung

Im Laufe der Zeit lagert sich Abscheidungsmaterial auf allen internen Kammeroberflächen ab, nicht nur auf dem Wafer. Um die Konsistenz von Lauf zu Lauf zu gewährleisten, muss die Kammer regelmäßig gereinigt werden.

High-End-Systeme verfügen über eine In-situ-Plasma-Reinigung, die ein reaktives Gasplasma (wie NF₃ oder SF₆) verwendet, um unerwünschte Ablagerungen zu ätzen, ohne das Vakuum zu brechen. Die Einbeziehung einer Endpunktkontrolle stoppt den Reinigungsprozess automatisch, sobald die Kammer sauber ist, wodurch Schäden vermieden und die Betriebszeit maximiert wird.

Die Kompromisse verstehen

Die Auswahl einer PECVD-Anlage beinhaltet das Abwägen konkurrierender Prioritäten. Die „beste“ Hardware hängt vollständig von der vorgesehenen Anwendung ab.

Abscheidungsrate vs. Schichtqualität

Eine „hohe Abscheidungsrate“ wird oft als Hauptvorteil beworben. Dies wird typischerweise durch höhere Leistung, höheren Druck oder höhere Vorläuferflussraten erreicht.

Hohe Raten können jedoch auf Kosten der Schichtqualität gehen. Schnelle Abscheidung kann zu geringerer Schichtdichte, höherem Wasserstoffgehalt, schlechteren elektrischen Eigenschaften und einer weniger konformen Stufenabdeckung führen. Die Erzielung hochwertiger Schichten erfordert oft einen langsameren, kontrollierteren Prozess.

Systemkomplexität vs. Anwendungsbedarf

Ein System mit 12 Gasleitungen, Zweifrequenz-HF und einem Temperaturbereich von 1200 °C bietet enorme Flexibilität für Forschung und Entwicklung.

Diese Komplexität führt jedoch zu erheblichen Kosten und Wartungsaufwand. Für einen dedizierten Produktionsprozess, bei dem dieselbe Schicht wiederholt hergestellt wird, ist ein einfacheres, robusteres System mit weniger Variablen oft die zuverlässigere und kostengünstigere Wahl.

Die richtige Wahl für Ihr Ziel treffen

Ihre Hardwareanforderungen sollten von den Eigenschaften der Schicht bestimmt werden, die Sie erstellen müssen.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Priorisieren Sie Flexibilität. Ein System mit einem breiten Temperaturbereich, mehreren Gasleitungen und fortschrittlicher HF-Steuerung zur Spannungsabstimmung ist unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Priorisieren Sie Automatisierung, Zuverlässigkeit und niedrige Betriebskosten. Merkmale wie robuste In-situ-Reinigung mit Endpunktkontrolle und stabile, vereinfachte Prozesssteuerungen sind von entscheidender Bedeutung.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung hochgleichmäßiger Schichten auf großen Substraten liegt: Priorisieren Sie ein Kammer- und Elektrodendesign, das speziell für Ihre Wafergröße entwickelt wurde, um eine hervorragende Plasma- und Temperaturhomogenität zu gewährleisten.

Letztendlich sind die Hardware-Spezifikationen die Werkzeuge, mit denen Sie den Prozess definieren und das gewünschte Ergebnis für Ihr Material erzielen.

Zusammenfassungstabelle:

| Komponente | Schlüsselspezifikation | Auswirkung auf den Prozess |

|---|---|---|

| Elektrodengröße | Bis zu 460 mm Durchmesser | Bestimmt die Waferkapazität und die Plasmahomogenität |

| Temperaturregelung | 20°C bis 400°C (bis zu 1200°C) | Beeinflusst die Filmschemie, Spannung und Abscheidungsrate |

| Gasversorgung | 4 bis 12 MFC-gesteuerte Leitungen | Gewährleistet präzise Stöchiometrie- und Zusammensetzungssteuerung |

| HF-Stromquelle | Frequenzumschaltfähigkeit | Ermöglicht die Abstimmung der Filmspannung und -eigenschaften |

| Vakuumsystem | Große Anschlüsse (z. B. 160 mm) | Erhält die Plasmastabilität und entfernt Nebenprodukte |

| In-situ-Reinigung | Plasma-Reinigung mit Endpunktkontrolle | Verbessert die Betriebszeit und die Konsistenz von Lauf zu Lauf |

Bereit, Ihr Labor mit einer maßgeschneiderten PECVD-Anlage zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und hausgemachte Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Anlagen, anzubieten. Unsere tiefgreifenden Anpassungsfähigkeiten stellen sicher, dass Ihre einzigartigen experimentellen Anforderungen präzise erfüllt werden – was die Effizienz und Zuverlässigkeit steigert. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Dünnschichtabscheidungsprozesse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen