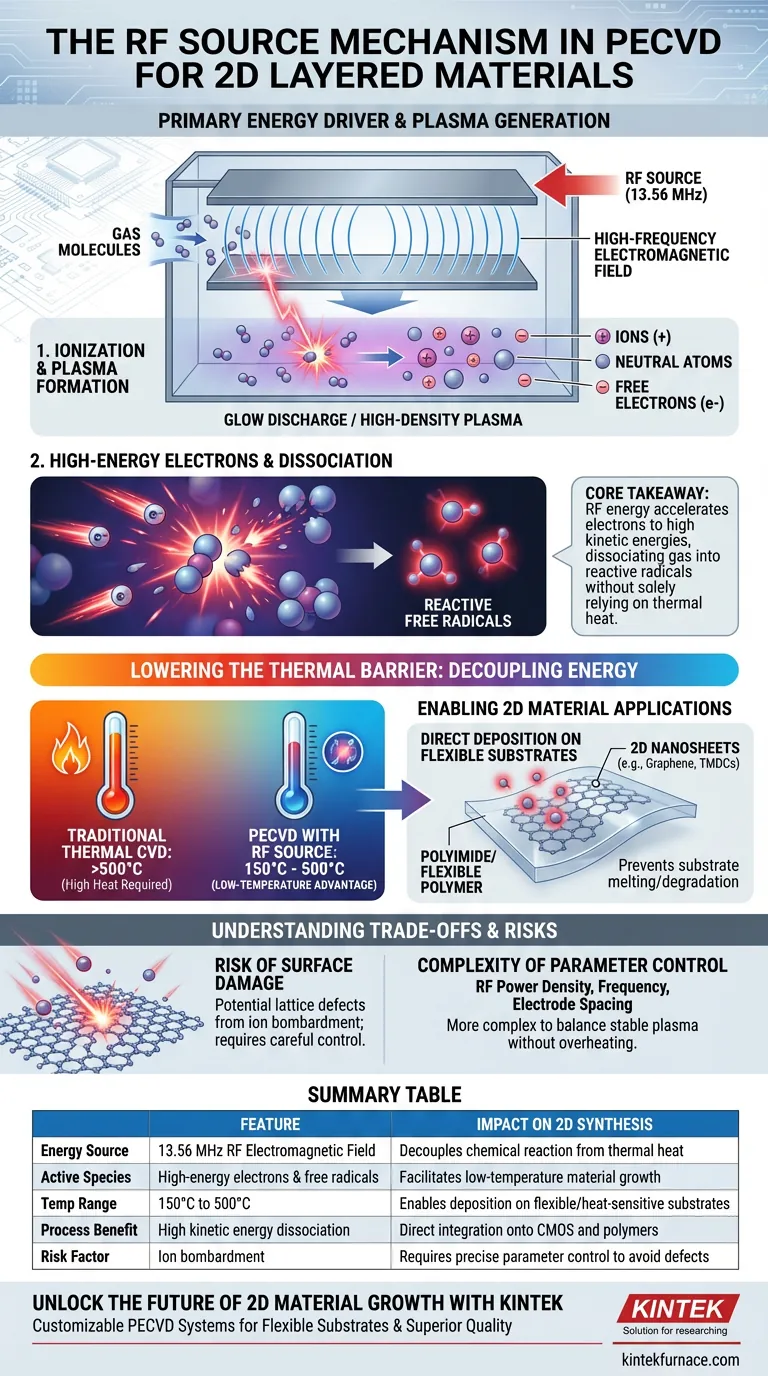

Die Hochfrequenz (HF)-Quelle fungiert als primärer Energietreiber im PECVD-Prozess. Sie erzeugt ein hochfrequentes elektromagnetisches Feld – typischerweise bei 13,56 MHz –, das Prozessgase zu einem dichtem Plasma ionisiert. Diese Ionisierung erzeugt energiereiche Elektronen, die mit Gasmolekülen kollidieren und diese in reaktive freie Radikale zerlegen, die für die Materialabscheidung erforderlich sind.

Kernbotschaft Durch die Nutzung von HF-Energie zur Beschleunigung von Elektronen anstelle der ausschließlichen Abhängigkeit von thermischer Wärme entkoppelt PECVD die Energie der chemischen Reaktion von der Substrattemperatur. Dies ermöglicht die Synthese hochwertiger 2D-Materialien bei deutlich niedrigeren Temperaturen (150 °C–500 °C), was eine direkte Abscheidung auf wärmeempfindlichen, flexiblen Substraten ermöglicht.

Die Mechanik der Plasmaerzeugung

Erzeugung des elektromagnetischen Feldes

Der Prozess beginnt, wenn die HF-Quelle eine hochfrequente Wechselspannung zwischen zwei Elektroden anlegt.

Dies erzeugt ein dynamisches elektromagnetisches Feld in der Reaktionskammer, das als Energiequelle für die Gaszersetzung dient.

Ionisierung und Plasmaentstehung

Während die Prozessgase durch dieses Feld strömen, entzieht die elektromagnetische Energie den Gasatomen Elektronen.

Dieses Ionisierungsereignis wandelt das neutrale Gas in eine „Glimmentladung“ oder ein dichtes Plasma um, das aus Ionen, neutralen Atomen und freien Elektronen besteht.

Die Rolle energiereicher Elektronen

Innerhalb dieses Plasmas werden die freien Elektronen durch das HF-Feld auf extrem hohe kinetische Energien beschleunigt.

Diese energiereichen Elektronen kollidieren heftig mit den verbleibenden neutralen Gasmolekülen.

Dissoziation in freie Radikale

Die Kollisionen übertragen Energie auf die Gasmoleküle und bewirken, dass sie sich aufspalten (dissoziieren).

Dies führt zur Bildung aktiver freier Radikale – hochreaktiver chemischer Spezies, die die grundlegenden Bausteine für die 2D-Materialschichten sind.

Senkung der thermischen Barriere

Ersetzen von Wärmeenergie durch kinetische Energie

Bei der herkömmlichen thermischen CVD muss das Substrat auf sehr hohe Temperaturen erhitzt werden, um die Energie zu liefern, die zum Brechen chemischer Bindungen erforderlich ist.

Bei PECVD liefert die HF-Quelle diese Energie durch Elektronenstoß. Das Gas ist „heiß“ (chemisch reaktiv), während die Ionen und neutralen Spezies relativ „kühl“ bleiben.

Der Vorteil von 150 °C bis 500 °C

Da die Reaktion durch Plasmaenergie initiiert wird, muss das Substrat die Reaktion nicht thermisch antreiben.

Dies ermöglicht den Abscheidungsprozess bei Temperaturen zwischen 150 °C und 500 °C, was deutlich niedriger ist als die Anforderungen der Standard-Thermochemie-CVD.

Ermöglichung von 2D-Materialanwendungen

Direkte Abscheidung auf flexiblen Substraten

Die reduzierte Temperaturanforderung ist der entscheidende Faktor für die Synthese von zweidimensionalen Schichtmaterialien auf nicht-traditionellen Oberflächen.

Es wird möglich, Nanosheets direkt auf flexible Polymere wie Polyimid abzuscheiden, die unter thermischen CVD-Bedingungen schmelzen oder sich zersetzen würden.

Synthese von Nanosheets

Die durch die HF-Quelle erzeugten aktiven freien Radikale adsorbieren auf der Substratoberfläche.

Sie reagieren und verbinden sich, um kontinuierliche, zweidimensionale kristalline Strukturen wie Graphen oder Übergangsmetalldichalkogenide (TMDCs) zu bilden.

Verständnis der Kompromisse

Risiko von Oberflächenschäden

Während die HF-Quelle die notwendige Energie liefert, enthält das Plasma auch energiereiche Ionen.

Wenn diese Ionen nicht sorgfältig kontrolliert werden, können sie auf das wachsende 2D-Gitter einwirken und möglicherweise Defekte erzeugen oder die kristalline Qualität empfindlicher Nanosheets beeinträchtigen.

Komplexität der Parameterkontrolle

Die Einführung einer HF-Quelle fügt dem Prozessfenster Variablen wie Leistungsdichte, Frequenz und Elektrodenabstand hinzu.

Das Ausbalancieren dieser Faktoren zur Aufrechterhaltung eines stabilen Plasmas, ohne das Substrat zu überhitzen, erfordert eine komplexere Prozesskontrolle als bei einfachen thermischen Systemen.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf flexibler Elektronik liegt: Die HF-Quelle ist unerlässlich; sie ermöglicht die Verwendung von Polymersubstraten (wie Polyimid), indem sie die Prozesstemperaturen unter deren Glasübergangspunkte hält.

- Wenn Ihr Hauptaugenmerk auf der Niedertemperaturintegration liegt: Verwenden Sie den HF-Mechanismus, um 2D-Materialien direkt auf fertige Schaltungen (CMOS-Back-End) abzuscheiden, ohne vorhandene wärmeempfindliche Komponenten zu beschädigen.

Die HF-Quelle verwandelt die PECVD-Kammer effektiv in einen energiereichen chemischen Reaktor, der die thermischen Grenzen Ihres Substrats respektiert.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Auswirkung auf die 2D-Synthese |

|---|---|---|

| Energiequelle | 13,56 MHz HF-Elektromagnetisches Feld | Entkoppelt chemische Reaktion von thermischer Wärme |

| Aktive Spezies | Energiereiche Elektronen & freie Radikale | Ermöglicht Wachstum von Materialien bei niedrigen Temperaturen |

| Temperaturbereich | 150 °C bis 500 °C | Ermöglicht Abscheidung auf flexiblen/wärmeempfindlichen Substraten |

| Prozessvorteil | Dissoziation durch hohe kinetische Energie | Direkte Integration auf CMOS und Polymeren |

| Risikofaktor | Ionenbeschuss | Erfordert präzise Parameterkontrolle zur Vermeidung von Gitterdefekten |

Schalten Sie die Zukunft des 2D-Materialwachstums mit KINTEK frei

Möchten Sie Ihre Elektronik mit Niedertemperatur-Graphen- oder TMDC-Synthese revolutionieren? Mit fundierter F&E und erstklassiger Fertigung bietet KINTEK Hochleistungs-CVD- und PECVD-Systeme – einschließlich spezialisierter Muffel-, Röhren-, Rotations- und Vakuumöfen –, die alle für Ihre einzigartigen Laboranforderungen anpassbar sind.

Unsere fortschrittlichen HF-gesteuerten Lösungen ermöglichen Ihnen eine präzise Abscheidung auf flexiblen Substraten bei gleichzeitiger Aufrechterhaltung einer überlegenen kristallinen Qualität. Kontaktieren Sie uns noch heute, um Ihre spezifischen Hochtemperatur-Laboranforderungen zu besprechen und zu erfahren, wie unsere kundenspezifisch entwickelten Systeme Ihre Forschungs- und Produktionsziele beschleunigen können.

Visuelle Anleitung

Referenzen

- O. Ozturk, Emre Gür. Layered Transition Metal Sulfides for Supercapacitor Applications. DOI: 10.1002/celc.202300575

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Spark-Plasma-Sintern SPS-Ofen

Andere fragen auch

- Wie trägt PECVD zur Leistung von Systemen für neue Energiefahrzeuge bei? Erhöhung der Zuverlässigkeit und Sicherheit

- Welche Eigenschaften können mittels PECVD abgeschiedene Schichten aufweisen? Entdecken Sie vielseitige Beschichtungen für Ihre Anwendungen

- Welchen Druck verwendet man bei der PECVD-Abscheidung? Der Schlüssel zu gleichmäßigen, hochwertigen Schichten

- Was sind die Hauptvorteile von PECVD-abgeschiedenen Schichten? Erschließen Sie Tieftemperatur-, Hochqualitätsbeschichtungen

- Was sind die Grundlagen der PECVD? Entdecken Sie die Abscheidung von Dünnschichten bei niedrigen Temperaturen

- Wie unterscheidet sich PECVD von konventionellem CVD? Entdecken Sie die Abscheidung von Dünnschichten bei niedriger Temperatur

- Warum hat PECVD niedrigere Abscheidungstemperaturen als CVD? Entdecken Sie die Tieftemperatur-Dünnschichtabscheidung

- Wie wird das Plasma bei PECVD erzeugt? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung