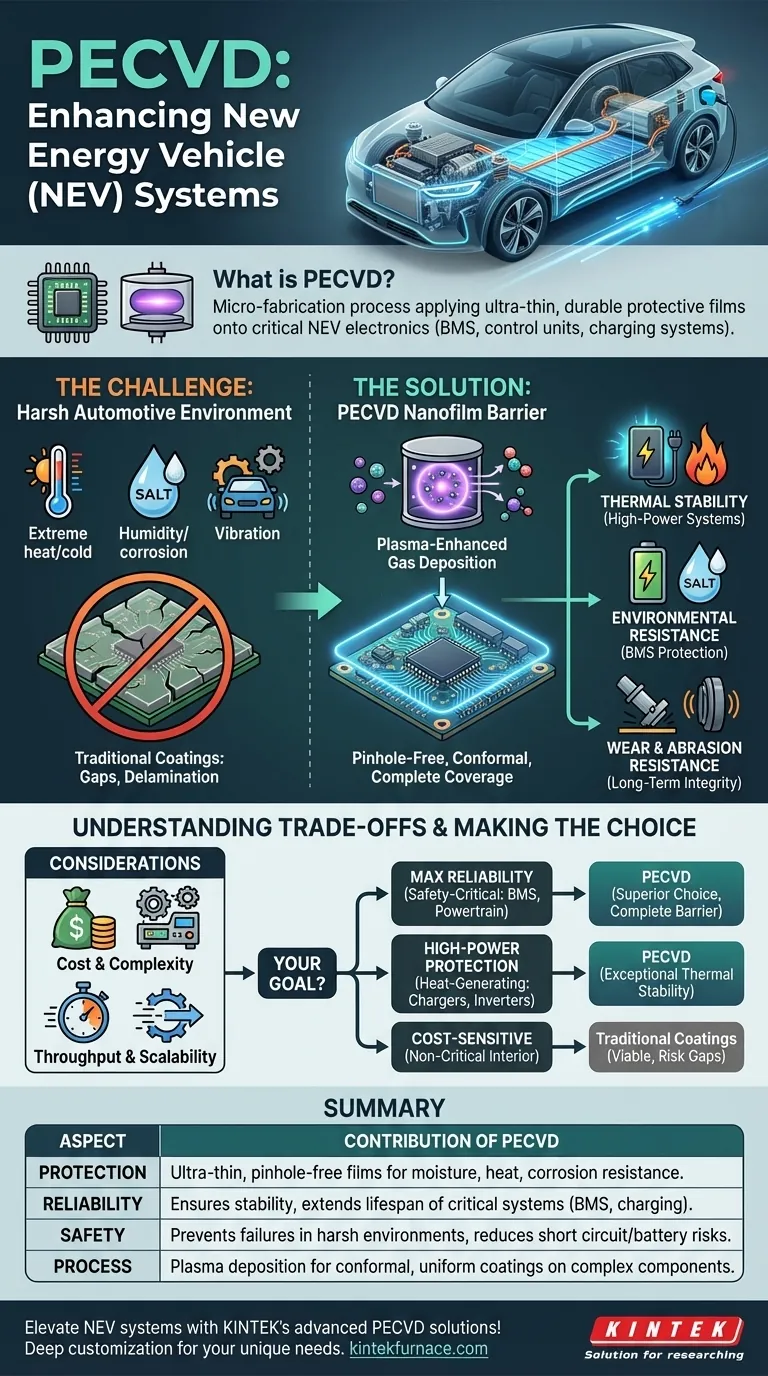

Im Kern ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ein Mikrofertigungsverfahren, das zur Abscheidung eines ultradünnen, hochbelastbaren Schutzfilms auf kritischen elektronischen Komponenten in Fahrzeugen mit neuer Energie verwendet wird. Diese Nanofilm wirkt als Schutzschild für Systeme wie das Batteriemanagementsystem (BMS), zentrale Steuereinheiten und Hochleistungsladeelektronik. Durch den robusten Schutz gegen Hitze, Feuchtigkeit und Verschleiß verbessert PECVD direkt die BetriebsStabilität, Sicherheit und Lebensdauer des gesamten Fahrzeugs.

Die zentrale Herausforderung für die Elektronik von Fahrzeugen mit neuer Energie besteht darin, einer rauen Betriebsumgebung mit extremen Temperaturen, Feuchtigkeit und Vibrationen standzuhalten. PECVD bietet eine einzigartig effektive Lösung, indem es eine vollständige, porenfreie Schutzbarriere auf mikroskopischer Ebene erzeugt und so die Zuverlässigkeit der empfindlichsten Systeme des Fahrzeugs gewährleistet, bei denen herkömmliche Beschichtungen oft versagen.

Die Herausforderung: Der Schutz des elektronischen Nervensystems eines Fahrzeugs

Die Elektronik in einem Fahrzeug mit neuer Energie (NEV) unterscheidet sich grundlegend von der Unterhaltungselektronik. Es handelt sich um sicherheitskritische Komponenten, die jahrelang unter außergewöhnlich anspruchsvollen Bedingungen einwandfrei funktionieren müssen.

Die raue Automobilumgebung

Die elektronischen Leiterplatten eines Fahrzeugs sind ständig schnellen Temperaturschwankungen ausgesetzt, von eisiger Kälte bis hin zur intensiven Hitze, die von Batterien und Hochleistungsladesystemen erzeugt wird. Sie müssen außerdem Feuchtigkeit, Streusalz und ständigen Vibrationen widerstehen.

Grenzen herkömmlicher Beschichtungen

Herkömmliche Schutzmethoden, wie aufgespritzte Konform-Beschichtungen oder Epoxidverguss, können wirksam sein, weisen jedoch inhärente Schwächen auf. Sie können dick sein, Gewicht hinzufügen, weisen eine unvollständige Abdeckung auf komplexen Leiterplatten-Topografien auf und können sich mit der Zeit ablösen, wodurch Fehlerquellen entstehen.

Der Bedarf an Schutz auf Mikroebene

Da elektronische Komponenten kleiner, dichter gepackt und komplexer werden, wird die Notwendigkeit einer präzisen, dünnen und vollkommen gleichmäßigen Schutzschicht von größter Bedeutung. Ein mikroskopischer Defekt in der Schutzbarriere eines BMS könnte beispielsweise zu einem katastrophalen Batterieausfall führen.

Wie PECVD überlegenen Schutz bietet

PECVD ist nicht nur eine Beschichtung; es ist ein Abscheidungsprozess, der eine Schutzschicht Schicht für Schicht auf molekularer Ebene aufbaut. Dies ermöglicht eine beispiellose Kontrolle und Leistung.

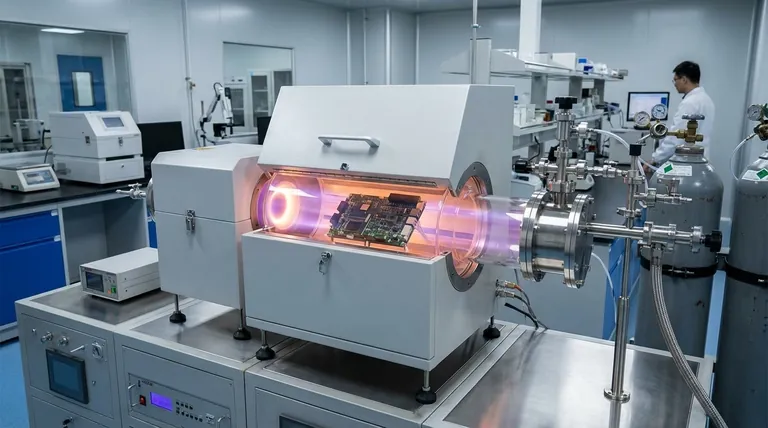

Erzeugung der Nanofilm-Barriere

In einer Vakuumkammer werden spezifische Gase eingeleitet und in ein Plasma versetzt. Dieses reaktive Gas zersetzt sich dann und scheidet sich auf den elektronischen Komponenten als außergewöhnlich dünner, dichter und gleichmäßiger Polymerfilm ab. Diese konforme Beschichtung repliziert die Oberfläche selbst der kompliziertesten Schaltkreise perfekt und hinterlässt keine Lücken oder Schwachstellen.

Thermische Stabilität für Hochleistungssysteme

Komponenten in Ladesystemen mit hoher Leistung und Wechselrichtern erzeugen erhebliche Wärme. PECVD-Filme weisen eine hervorragende thermische Stabilität auf, verhindern den Zusammenbruch der Schutzbarriere und gewährleisten, dass die Elektronik auch unter hoher thermischer Belastung zuverlässig arbeitet.

Umwelt- und Korrosionsbeständigkeit

Der durch PECVD erzeugte Nanofilm ist eine starke Barriere gegen Feuchtigkeit und korrosive Mittel wie Salz. Dies ist besonders wichtig für das Batteriemanagementsystem (BMS), bei dem bereits ein kleiner Kurzschluss durch Feuchtigkeitseintritt die Batterielebensdauer und die Fahrzeugsicherheit beeinträchtigen könnte.

Verschleiß- und Abriebfestigkeit

Der abgeschiedene Film ist hochbelastbar und verschleißfest und schützt empfindliche Komponenten und Lötstellen vor Schäden durch die ständigen Mikrovibrationen, die bei einem fahrenden Fahrzeug auftreten. Dies erhöht die langfristige mechanische Integrität der elektronischen Baugruppe.

Abwägungen verstehen

Obwohl PECVD äußerst effektiv ist, handelt es sich um einen spezialisierten Prozess mit spezifischen Überlegungen. Objektivität erfordert die Anerkennung seines Platzes unter anderen Technologien.

Prozesskomplexität und Kosten

PECVD ist eine Vakuumbeschichtungstechnologie, die erhebliche Investitionen in Ausrüstung und Fachwissen erfordert. Im Vergleich zu einfachen atmosphärischen Sprüh- oder Tauchbeschichtungsverfahren ist es komplexer und in der Regel mit höheren Anfangskosten verbunden.

Durchsatz und Skalierbarkeit

Die Stapelverarbeitung in einer Vakuumkammer kann einen geringeren Durchsatz aufweisen als kontinuierliche Inline-Beschichtungsverfahren. Bei Elektronik mit extrem hohem Volumen und niedrigen Kosten kann dies ein limitierender Faktor sein.

Materialauswahl

Die Wahl des Ausgangsgases und der Prozessparameter ist entscheidend. Diese müssen sorgfältig ausgewählt werden, um sicherzustellen, dass der resultierende Film die gewünschten Schutzeigenschaften aufweist, ohne die zugrunde liegenden elektronischen Komponenten negativ zu beeinflussen oder zu beschädigen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der geeigneten Schutzstrategie hängt vollständig von den Anforderungen der spezifischen Anwendung in Bezug auf Zuverlässigkeit, Kosten und Leistung ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Zuverlässigkeit für sicherheitskritische Systeme liegt (wie BMS oder Antriebsstrangsteuerung): PECVD ist die überlegene Wahl aufgrund seiner vollständigen, porenfreien konformen Barriere.

- Wenn Ihr Hauptaugenmerk auf dem Schutz von Hochleistungselektronik liegt, die Wärme erzeugt (wie Ladegeräte und Wechselrichter): Die außergewöhnliche thermische Stabilität und Feuchtigkeitsbeständigkeit von PECVD-Filmen sind unerlässlich, um die Langzeit-Leistung sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf kostensensiblem Schutz für nicht-kritische Innenraum-Elektronik liegt: Herkömmliche Sprühbeschichtungen können eine gangbare Alternative sein, aber Sie müssen das Risiko potenzieller Abdeckungslücken in Kauf nehmen.

Indem Sie PECVD als Werkzeug zur technischen Gewährleistung der Zuverlässigkeit auf mikroskopischer Ebene verstehen, können Sie eine fundierte Entscheidung treffen, um die Sicherheit und Langlebigkeit Ihrer Systeme für neue Energiefahrzeuge grundlegend zu verbessern.

Zusammenfassungstabelle:

| Aspekt | Beitrag von PECVD |

|---|---|

| Schutz | Erzeugt ultradünne, porenfreie Filme für Feuchtigkeits-, Hitze- und Korrosionsbeständigkeit. |

| Zuverlässigkeit | Gewährleistet BetriebsStabilität und verlängert die Lebensdauer kritischer Systeme wie BMS und Ladeelektronik. |

| Sicherheit | Verhindert Ausfälle in rauen Umgebungen und reduziert das Risiko von Kurzschlüssen und Batterieproblemen. |

| Prozess | Verwendet Plasmaabscheidung für konforme, gleichmäßige Beschichtungen auf komplexen Komponenten. |

Werten Sie Ihre Systeme für neue Energiefahrzeuge mit KINTEKs fortschrittlichen PECVD-Lösungen auf! Durch die Nutzung außergewöhnlicher F&E und Inhouse-Fertigung bieten wir Hochtemperaturöfen sowie CVD/PECVD-Systeme an, die auf diverse Labore zugeschnitten sind. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten einen präzisen Schutz für Ihre einzigartigen experimentellen Anforderungen und erhöhen Zuverlässigkeit und Sicherheit. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Projekte unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren