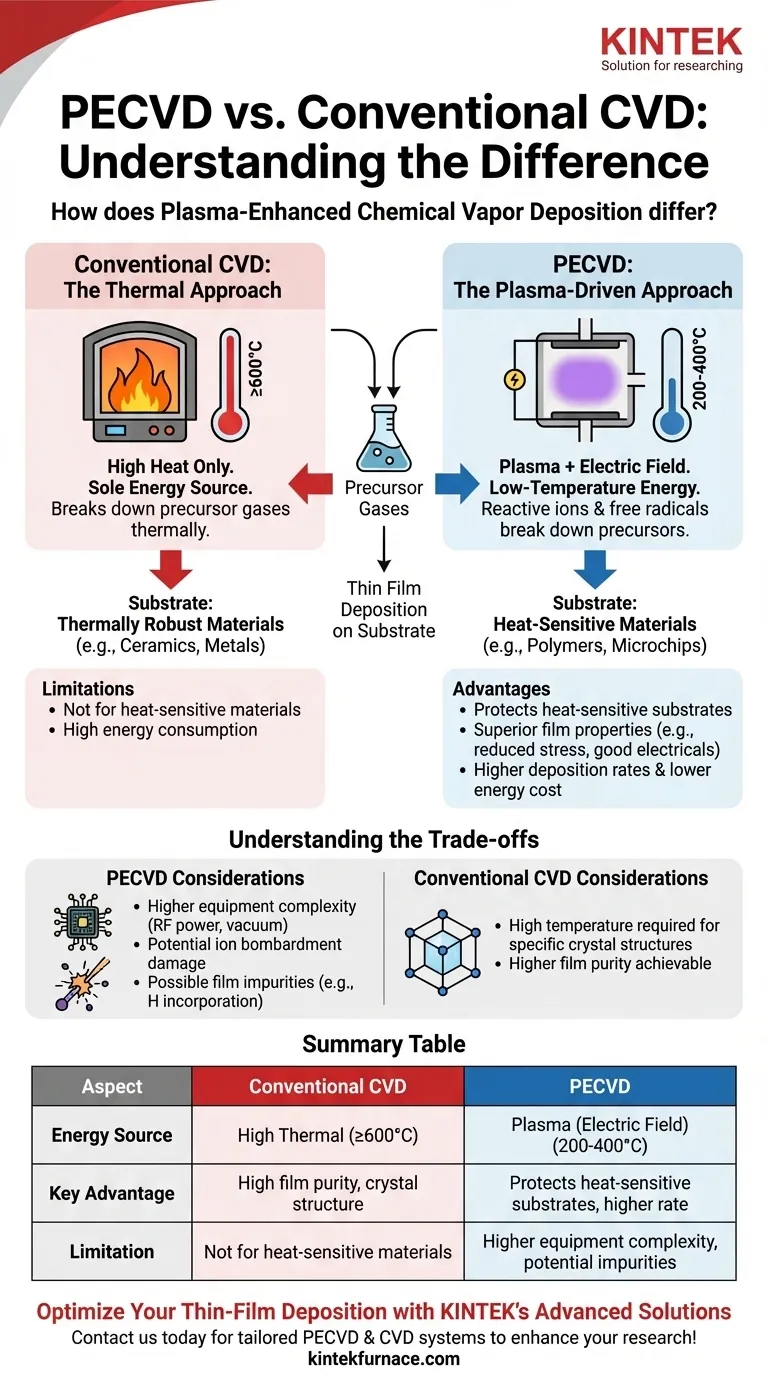

Der grundlegende Unterschied zwischen der Plasma-Enhanced Chemical Vapor Deposition (PECVD) und der konventionellen Chemical Vapor Deposition (CVD) liegt in der Energiequelle, die zur Steuerung der Abscheidungsreaktion verwendet wird. Während konventionelles CVD ausschließlich hohe Wärme zur Zersetzung der Prekursor-Gase nutzt, verwendet PECVD ein elektrisches Feld, um ein Plasma zu erzeugen, wodurch die Reaktion bei deutlich niedrigeren Temperaturen ablaufen kann.

Durch den Ersatz der rohen Gewalt thermischer Energie durch die gezielte Energie eines Plasmas entkoppelt PECVD den Abscheidungsprozess von hohen Temperaturen. Diese einzelne Änderung ermöglicht die Beschichtung wärmeempfindlicher Materialien, die durch konventionelle CVD-Methoden zerstört würden.

Der Kernunterschied: Wie die Reaktion aktiviert wird

Das Ziel jedes CVD-Prozesses ist es, gasförmige chemische Prekursoren zu zerlegen, damit sie reagieren und sich als fester Dünnfilm auf einem Substrat ablagern. Der entscheidende Unterschied liegt darin, wie diese Energie zugeführt wird.

Konventionelles CVD: Der thermische Ansatz

Konventionelles oder thermisches CVD verwendet hohe Temperaturen, oft weit über 600 °C, als einzige Energiequelle. Das Substrat wird in einer Kammer erhitzt, und diese thermische Energie ist es, die die chemischen Bindungen der darüberströmenden Prekursor-Gase aufbricht.

Diese Methode ist konzeptionell einfach, aber ihr hoher Wärmebedarf macht sie mit vielen Materialien inkompatibel.

PECVD: Der plasmabasierte Ansatz

PECVD arbeitet in einem niedrigeren Temperaturbereich, typischerweise 200–400 °C. Anstatt sich allein auf Wärme zu verlassen, wird Energie durch Anlegen eines elektrischen Feldes an das Gas eingeleitet, wodurch ein Plasma gezündet wird.

Dieses Plasma ist ein hoch energetischer Materiezustand, der Ionen und freie Radikale enthält. Diese reaktiven Partikel zersetzen die Prekursor-Gase und ermöglichen die Filmlagung ohne extreme Hitze.

Hauptvorteile der Plasmanutzung

Die Senkung der Prozesstemperatur mittels Plasma schafft mehrere signifikante Vorteile, die PECVD zu einer kritischen Technologie in der modernen Fertigung machen.

Schutz temperaturempfindlicher Substrate

Dies ist der wichtigste Vorteil von PECVD. Die niedrigere Betriebstemperatur ermöglicht die Abscheidung hochwertiger Filme auf Materialien, die hohen Temperaturen nicht standhalten.

Dazu gehören Polymere und Kunststoffe sowie komplexe mikroelektronische Bauteile, bei denen hohe Temperaturen bereits gefertigte Komponenten beschädigen oder Dotierungsprofile verändern könnten.

Erzielen überlegener Filmeigenschaften

Die energetische, aber kontrollierte Natur des Plasmas kann zu Filmen mit wünschenswerten Eigenschaften führen. PECVD erzeugt oft Filme mit reduzierter innerer Spannung und einer geringeren Neigung zur Rissbildung.

Darüber hinaus können Filme mit exzellenten elektrischen Eigenschaften und starker Haftung zum Substrat erzielt werden, was für Hochleistungselektronik und Schutzschichten entscheidend ist.

Verbesserung der Abscheidungsrate und Effizienz

PECVD-Prozesse können oft höhere Abscheidungsraten erzielen als ihre thermischen CVD-Gegenstücke.

Da das System nicht auf extreme Temperaturen erhitzt werden muss, verbraucht es zudem deutlich weniger Energie, was zu niedrigeren Produktionskosten und einem höheren Durchsatz führen kann.

Die Kompromisse verstehen

Obwohl leistungsstark, ist der Einsatz von Plasma nicht ohne Überlegungen. Die Wahl zwischen PECVD und konventionellem CVD erfordert das Verständnis ihrer jeweiligen Einschränkungen.

Prozess- und Anlagenkomplexität

Ein PECVD-System ist von Natur aus komplexer als ein thermischer CVD-Reaktor. Es erfordert anspruchsvolle HF-Stromversorgungen zur Erzeugung und Aufrechterhaltung des Plasmas sowie fortschrittliche Vakuum- und Gasregelsysteme.

Diese zusätzliche Komplexität kann sich in höheren Anschaffungskosten für die Ausrüstung und einer komplexeren Prozesssteuerung niederschlagen.

Potenzial für Filmverunreinigungen oder Schäden

Die hochenergetischen Ionen im Plasma, obwohl für die Reaktion nützlich, können manchmal Ionenbeschuss-Schäden an der Substratoberfläche verursachen.

Zusätzlich können Prekursor-Gase (wie Silan, SiH₄) zur Einlagerung anderer Elemente (wie Wasserstoff) in den Film führen. Obwohl dies manchmal vorteilhaft ist, kann es in bestimmten optischen oder elektronischen Anwendungen, bei denen die Filmreinheit von größter Bedeutung ist, eine unerwünschte Verunreinigung darstellen.

Wenn hohe Temperatur ein Merkmal und kein Fehler ist

Für einige Materialien, insbesondere bestimmte kristalline Strukturen, ist die hohe Temperatur des konventionellen CVD kein Nachteil, sondern eine Notwendigkeit. Die thermische Energie ist erforderlich, um die gewünschte Kristallausrichtung und Filmdichte zu erreichen.

In diesen speziellen Fällen kann der „sanftere“ PECVD-Prozess möglicherweise keinen Film mit den erforderlichen strukturellen Eigenschaften erzeugen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl hängt vollständig von den spezifischen Anforderungen Ihres Substratmaterials und den gewünschten Eigenschaften des fertigen Films ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf wärmeempfindlichen Materialien (wie Polymeren oder fertigen Mikrochips) liegt: PECVD ist aufgrund seines Niedertemperaturprozesses die eindeutige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmreinheit oder einer spezifischen Kristallstruktur auf einem thermisch robusten Substrat liegt: Konventionelles thermisches CVD kann vorzuziehen sein, da es potenzielle plasmainduzierte Effekte vermeidet.

- Wenn Ihr Hauptaugenmerk darauf liegt, Produktionsgeschwindigkeit, Kosten und Filmqualität für allgemeine Beschichtungen auszugleichen: PECVD bietet oft ein überlegenes Gleichgewicht aus hohen Abscheidungsraten und exzellenten Filmeigenschaften bei geringerem Energieverbrauch.

Das Verständnis dieses grundlegenden Kompromisses zwischen thermischer und Plasmaenergie ermöglicht es Ihnen, die präzise Abscheidungstechnik auszuwählen, die Ihr Material erfordert.

Zusammenfassungstabelle:

| Aspekt | Konventionelles CVD | PECVD |

|---|---|---|

| Energiequelle | Hohe thermische Energie (≥600 °C) | Plasma aus elektrischem Feld (200–400 °C) |

| Temperaturbereich | Hoch (≥600 °C) | Niedrig (200–400 °C) |

| Hauptvorteile | Hohe Filmreinheit, spezifische Kristallstrukturen | Schützt wärmeempfindliche Substrate, höhere Abscheidungsraten, geringerer Energieverbrauch |

| Einschränkungen | Nicht geeignet für wärmeempfindliche Materialien | Höhere Anlagenkomplexität, Potenzial für Ionenschäden oder Verunreinigungen |

Optimieren Sie Ihre Dünnschichtabscheidung mit den fortschrittlichen Lösungen von KINTEK

Arbeiten Sie mit wärmeempfindlichen Materialien wie Polymeren oder Mikroelektronik und benötigen eine präzise, Niedertemperaturabscheidung? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit fortschrittlichen Hochtemperaturöfen zu versorgen, einschließlich unserer spezialisierten CVD/PECVD-Systeme. Unsere Produktpalette – mit Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphäreöfen und vielem mehr – wird durch starke individuelle Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten PECVD- und CVD-Systeme Ihre Forschung verbessern, die Filmqualität steigern und die Effizienz erhöhen können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen