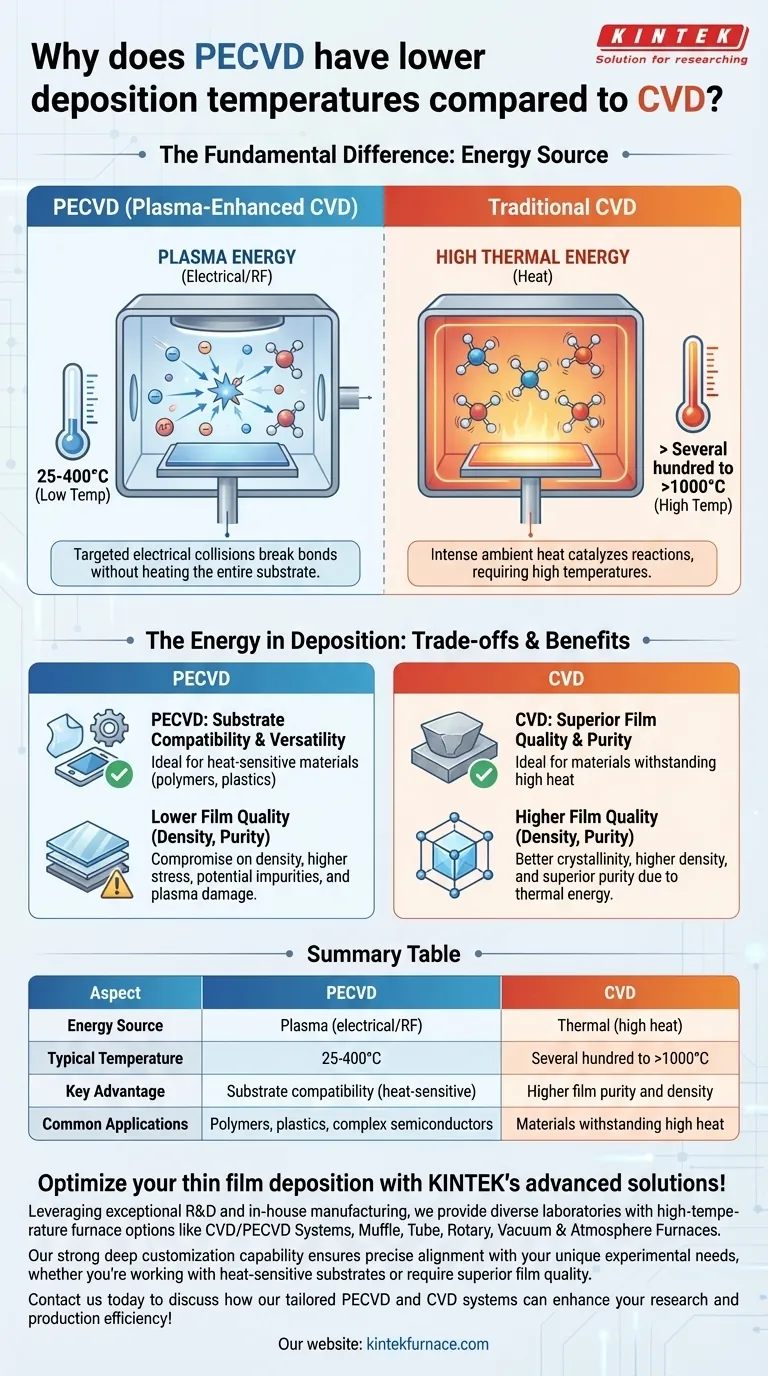

Der grundlegende Unterschied liegt in der Energiequelle. Die Plasma-unterstützte Chemische Gasphasenabscheidung (PECVD) nutzt die elektrische Energie eines Plasmas, um Vorläufergase zu zersetzen, während die herkömmliche Chemische Gasphasenabscheidung (CVD) ausschließlich auf hohe thermische Energie (Wärme) angewiesen ist, um dasselbe Ergebnis zu erzielen. Dies ermöglicht es PECVD, bei wesentlich niedrigeren Temperaturen zu arbeiten.

PECVD ersetzt die rohe Gewalt hoher Hitze durch die gezielte Energie eines Plasmas. Durch den Einsatz energiereicher Elektronen und Ionen zur Initiierung chemischer Reaktionen wird die Notwendigkeit vermieden, das gesamte Substrat auf extreme Temperaturen zu erhitzen, was es zu einem fundamental vielseitigeren Verfahren für wärmeempfindliche Materialien macht.

Die Rolle der Energie bei der Abscheidung

Jeder Prozess der Chemischen Gasphasenabscheidung hat eine Kernanforderung: Es muss genügend Energie bereitgestellt werden, um stabile Vorläufergase in reaktive Spezies zu zerlegen, die dann einen festen Dünnfilm auf einem Substrat bilden können. Wie diese Energie geliefert wird, trennt die verschiedenen CVD-Techniken.

Wie traditionelles CVD die Energiekosten deckt

Traditionelles CVD arbeitet nach einem einfachen Prinzip: Wärme ist der Katalysator. Die gesamte Kammer, einschließlich des Substrats, wird auf sehr hohe Temperaturen erhitzt, oft von mehreren hundert bis über tausend Grad Celsius.

Diese intensive thermische Energie führt dazu, dass die Moleküle des Vorläufergases heftig vibrieren und schließlich ihre chemischen Bindungen brechen. Diese neu freigesetzten, reaktiven Atome lagern sich dann auf der heißen Substratoberfläche ab, um den gewünschten Film zu bilden.

Wie PECVD eine alternative Energiequelle findet

PECVD führt ein drittes Element in die Kammer ein: Plasma. Ein Plasma ist ein ionisiertes Gas, das durch Anlegen eines starken elektrischen Feldes oder eines Hochfrequenzfeldes (HF) erzeugt wird.

Dieses Plasma ist eine energiereiche Suppe aus Ionen, freien Radikalen und – was am wichtigsten ist – energiereichen Elektronen. Es ist im traditionellen Sinne nicht unbedingt „heiß“, aber es ist extrem reaktiv.

Der Plasma-Vorteil: Energie ohne extreme Hitze

In einem PECVD-System sind Kollisionen der Schlüssel. Die energiereichen Elektronen aus dem Plasma kollidieren mit den Molekülen des Vorläufergases.

Diese Kollisionen übertragen genügend Energie, um die Molekülbindungen aufzubrechen und dieselben reaktiven Spezies zu erzeugen, die hohe Hitze im traditionellen CVD erzeugt. Da die Energie für die Reaktion von diesen gezielten elektrischen Kollisionen und nicht von der Umgebungswärme stammt, kann das Substrat selbst bei einer viel niedrigeren Temperatur bleiben, typischerweise von Raumtemperatur bis etwa 300–400 °C.

Die Kompromisse verstehen

Die Wahl zwischen PECVD und traditionellem CVD ist nicht nur eine Frage der Temperatur; es ist eine Entscheidung, die auf dem Abwägen von Filmqualität, Substratbeschränkungen und Prozesskomplexität beruht.

Der Hauptvorteil: Substratverträglichkeit

Der bedeutendste Vorteil des Niedertemperaturprozesses von PECVD ist die Fähigkeit, Filme auf temperaturempfindlichen Materialien abzuscheiden.

Dazu gehören Polymere, Kunststoffe und komplexe Halbleiterbauelemente mit vorhandenen Metallschichten, die bei den hohen Temperaturen, die für traditionelles CVD erforderlich sind, beschädigt würden oder schmelzen könnten.

Der inhärente Kompromiss: Filmqualität

Die niedrigere Abscheidungstemperatur von PECVD ist auch seine primäre Quelle für Kompromisse. Filme, die mittels PECVD abgeschieden werden, weisen oft andere Eigenschaften auf als solche aus Hochtemperatur-CVD.

Sie können eine geringere Dichte, höhere innere Spannungen aufweisen und Verunreinigungen wie Wasserstoff aus den Vorläufergasen einschließen. Hochtemperatur-CVD-Prozesse liefern typischerweise Filme mit höherer Reinheit, besserer Kristallinität und überlegener Dichte, da die thermische Energie den Atomen hilft, sich in einer idealeren Struktur anzuordnen.

Plasma-induzierte Schäden

Obwohl Plasma die Reaktion ermöglicht, kann es auch Schäden verursachen. Das Bombardement der Substratoberfläche durch energiereiche Ionen kann Defekte erzeugen, was für hochsensible elektronische oder optische Anwendungen unerwünscht sein kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert ein klares Verständnis des Hauptziels Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines Films auf einem temperaturempfindlichen Substrat liegt: PECVD ist die klare und oft einzig gangbare Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche Filmreinheit, -dichte und -strukturqualität zu erreichen: Hochtemperatur-CVD ist im Allgemeinen die überlegene Methode, vorausgesetzt, Ihr Substrat hält der Hitze stand.

Letztendlich hängt die Entscheidung davon ab, das thermische Budget Ihres Materials gegen die erforderlichen Leistungseigenschaften des Endfilms abzuwägen.

Zusammenfassungstabelle:

| Aspekt | PECVD | CVD |

|---|---|---|

| Energiequelle | Plasma (elektrisch/HF) | Thermisch (hohe Hitze) |

| Typische Temperatur | 25-400°C | Mehrere hundert bis >1000°C |

| Hauptvorteil | Substratverträglichkeit mit hitzeempfindlichen Materialien | Höhere Filmreinheit und Dichte |

| Häufige Anwendungen | Polymere, Kunststoffe, komplexe Halbleiter | Materialien, die hoher Hitze standhalten |

Optimieren Sie Ihre Dünnschichtabscheidung mit den fortschrittlichen Lösungen von KINTEK! Durch die Nutzung exzellenter F&E und hausinterner Fertigung bieten wir diversen Laboren Hochtemperatur-Ofenoptionen wie CVD/PECVD-Systeme, Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen. Unsere starke Fähigkeit zur tiefgehenden kundenspezifischen Anpassung stellt eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen sicher, egal ob Sie mit wärmeempfindlichen Substraten arbeiten oder überlegene Filmqualität benötigen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten PECVD- und CVD-Systeme Ihre Forschungs- und Produktionseffizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung