Im Kern beruht die Überlegenheit von PECVD für industrielle Anwendungen auf einer leistungsstarken Kombination aus Tieftemperaturverarbeitung und der Fähigkeit, qualitativ hochwertige, vielseitige Dünnschichten zu erzeugen. Diese einzigartige Paarung ermöglicht es Herstellern, fortschrittliche Beschichtungen auf eine breite Palette von Materialien – einschließlich hitzeempfindlicher Kunststoffe und Polymere – aufzubringen, ohne diese zu beschädigen, wodurch neue Produktmöglichkeiten erschlossen und die Leistung effizient gesteigert werden.

Bei der Wahl einer Abscheidungstechnologie geht es nie darum, die eine „beste“ Methode zu finden, sondern darum, das richtige Werkzeug für das spezifische Problem auszuwählen. PECVD glänzt in Anwendungen, bei denen die Materialintegrität und die Beschichtungsqualität auf temperatursensiblen Substraten von größter Bedeutung sind, und bietet eine Balance aus Geschwindigkeit, Vielseitigkeit und Leistung, die herkömmliche Hochtemperaturverfahren nicht bieten können.

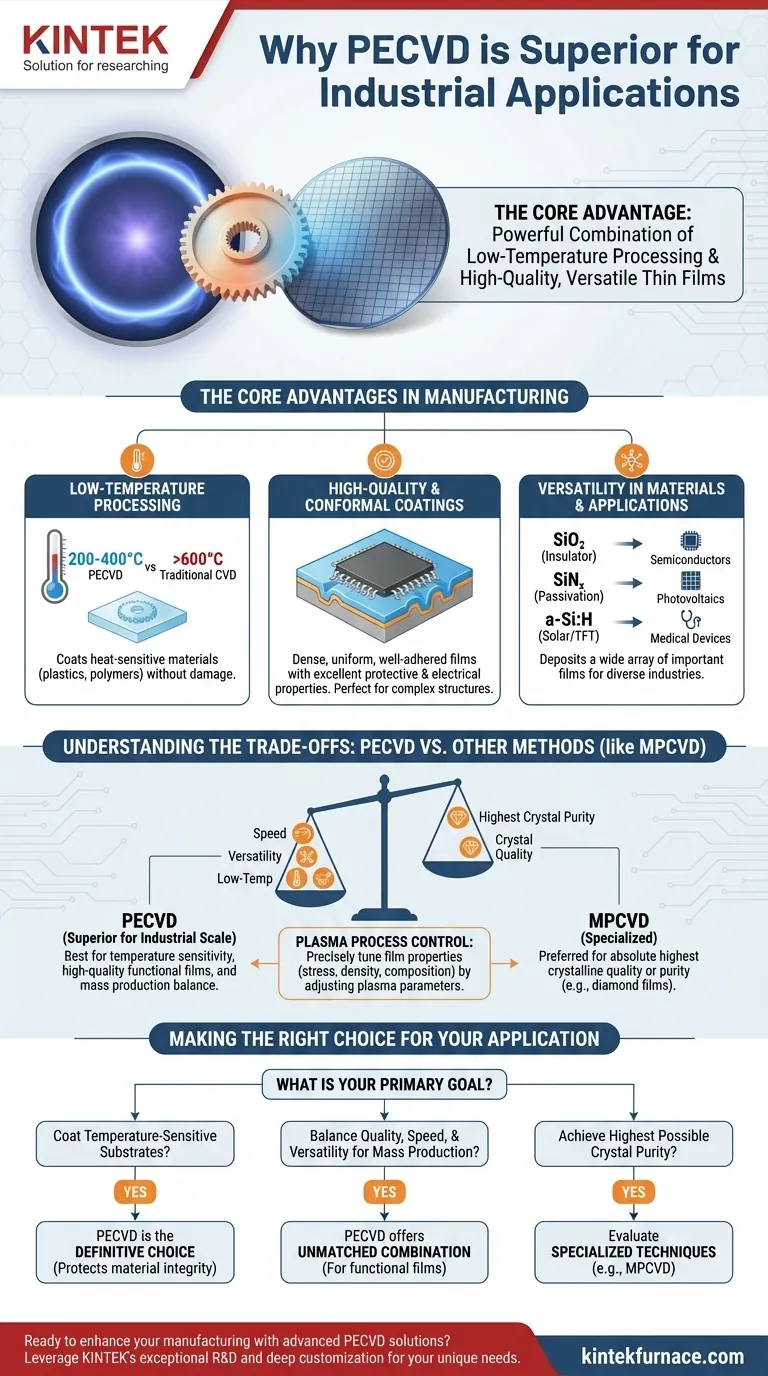

Die Kernvorteile von PECVD in der Fertigung

Um zu verstehen, warum PECVD ein Eckpfeiler der modernen Fertigung ist, müssen wir uns ansehen, wie es kritische Produktionsherausforderungen löst. Sein definierendes Merkmal ist die Verwendung von Plasma zur Initiierung chemischer Reaktionen bei niedrigen Temperaturen.

Tieftemperaturverarbeitung: Ein Wendepunkt

Die herkömmliche Chemische Gasphasenabscheidung (CVD) erfordert sehr hohe Temperaturen (oft >600°C), um Vorläufergase aufzuspalten und einen Film abzuscheiden. Dieses thermische Budget schränkt die Arten von Materialien, die beschichtet werden können, stark ein.

PECVD umgeht dies, indem es ein elektromagnetisches Feld nutzt, um Plasma zu erzeugen, das die Gase energetisiert und die Abscheidung bei viel niedrigeren Temperaturen (typischerweise 200–400°C) ermöglicht. Dieser grundlegende Unterschied erlaubt die Beschichtung auf temperatursensiblen Substraten wie Kunststoffen, Polymeren und fertig montierten elektronischen Bauteilen.

Hochwertige und konforme Beschichtungen

Die Plasmaumgebung fördert die Bildung dichter, gleichmäßiger und gut haftender Filme. Dies führt zu Beschichtungen mit ausgezeichneten Eigenschaften für Schutz, elektrische Isolierung oder optische Leistung.

Darüber hinaus bietet PECVD eine konforme Abdeckung, was bedeutet, dass es eine gleichmäßige Schicht über komplexe, dreidimensionale Topografien abscheiden kann. Dies ist entscheidend für Mikroelektronik und MEMS-Bauteile, bei denen eine gleichmäßige Abdeckung komplexer Strukturen für die Funktion des Bauteils unerlässlich ist.

Vielseitigkeit bei Materialien und Anwendungen

PECVD ist nicht auf eine einzige Materialart beschränkt. Es wird zur Abscheidung einer breiten Palette wichtiger Filme verwendet, darunter:

- Siliziumdioxid (SiO₂): Wird als elektrischer Isolator verwendet.

- Siliziumnitrid (SiNₓ): Wird zur Passivierung verwendet und bietet eine harte, chemisch beständige Schutzbarriere.

- Amorphes Silizium (a-Si:H): Ein Schlüsselmaterial in Solarzellen und Dünnschichttransistoren.

Diese Vielseitigkeit macht PECVD zu einem grundlegenden Prozess in Branchen von Halbleitern und Photovoltaik bis hin zu Datenspeicherung und medizinischen Geräten.

Die Kompromisse verstehen: PECVD im Vergleich zu anderen Methoden

Keine einzelne Technologie ist universell überlegen. Die Anerkennung der Einschränkungen von PECVD vermittelt ein klareres Bild davon, wo es wirklich glänzt.

Wann PECVD glänzt

PECVD ist die erste Wahl, wenn die primären Einschränkungen die Temperatursensitivität des Substrats und die Notwendigkeit eines hochwertigen, funktionalen Films im industriellen Maßstab sind. Seine Balance aus Abscheidungsrate, Filmqualität und Prozesstemperatur ist sein entscheidender industrieller Vorteil.

Wo andere Methoden (wie MPCVD) bevorzugt werden könnten

Für Anwendungen, die die absolut höchste Kristallqualität und Reinheit erfordern, können andere Methoden besser geeignet sein. Mikrowellen-Plasma-CVD (MPCVD) wird beispielsweise oft für das Wachstum hochwertiger Diamantfilme oder für bestimmte Halbleiteranwendungen bevorzugt, bei denen die Freiheit von Verunreinigungen der kritischste Einzelfaktor ist.

Diese spezialisierten Prozesse tauschen möglicherweise die Geschwindigkeit und Vielseitigkeit von PECVD gegen eine überlegene Leistung in einer einzelnen Metrik, wie z. B. Kristallqualität oder Reinheit. Die Wahl hängt vollständig von den nicht verhandelbaren Anforderungen des Endprodukts ab.

Die Rolle des Plasmas bei der Prozesskontrolle

Das Plasma selbst bietet eine weitere Kontrollebene. Durch die Abstimmung von Plasma-Parametern wie Leistung, Frequenz und Gaszusammensetzung können Ingenieure die endgültigen Eigenschaften des abgeschiedenen Films präzise beeinflussen. Dies ermöglicht eine Feinabstimmung von Filmspannung, Dichte und chemischer Zusammensetzung, um spezifische Leistungsziele zu erreichen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungstechnologie erfordert ein klares Verständnis Ihres Hauptziels.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperatursensibler Substrate liegt: PECVD ist die definitive Wahl, da sein Tieftemperaturbetrieb die Materialintegrität schützt.

- Wenn Ihr Hauptaugenmerk auf der Balance von Qualität, Geschwindigkeit und Vielseitigkeit für die Massenproduktion liegt: PECVD bietet eine unübertroffene Kombination für die Abscheidung funktionaler Filme wie Dielektrika und Passivierungsschichten.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche Kristallreinheit für spezielle Anwendungen zu erreichen: Sie sollten spezialisiertere Techniken wie MPCVD in Betracht ziehen, die auf Kristallstruktur statt auf andere Faktoren optimiert sind.

Letztendlich geht es bei der Auswahl der richtigen Abscheidungstechnologie darum, die Prozessfähigkeiten an Ihren spezifischen Fertigungszielen und Materialbeschränkungen auszurichten.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Tieftemperaturverarbeitung | Ermöglicht die Beschichtung hitzeempfindlicher Materialien (z. B. Kunststoffe) bei 200–400°C und verhindert so Schäden. |

| Hochwertige Beschichtungen | Erzeugt dichte, gleichmäßige und konforme Filme für Schutz-, Isolier- und optische Zwecke. |

| Vielseitigkeit | Abscheidung verschiedener Materialien wie SiO₂, SiNₓ und a-Si:H für Halbleiter, Photovoltaik und mehr. |

| Industrielle Vorteile | Bietet eine Balance aus Geschwindigkeit, Qualität und Skalierbarkeit für die Massenproduktion in vielfältigen Anwendungen. |

Sind Sie bereit, Ihre Fertigung mit fortschrittlichen PECVD-Lösungen zu verbessern? Bei KINTEK nutzen wir herausragende F&E und die eigene Fertigung, um verschiedenen Laboren maßgeschneiderte Hochtemperatur-Ofensysteme, einschließlich CVD/PECVD-Systeme, anzubieten. Unsere starke Tiefen-Customizing-Fähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen und Produktionsanforderungen für temperatursensible Substrate und hochwertige Beschichtungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre industriellen Prozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement