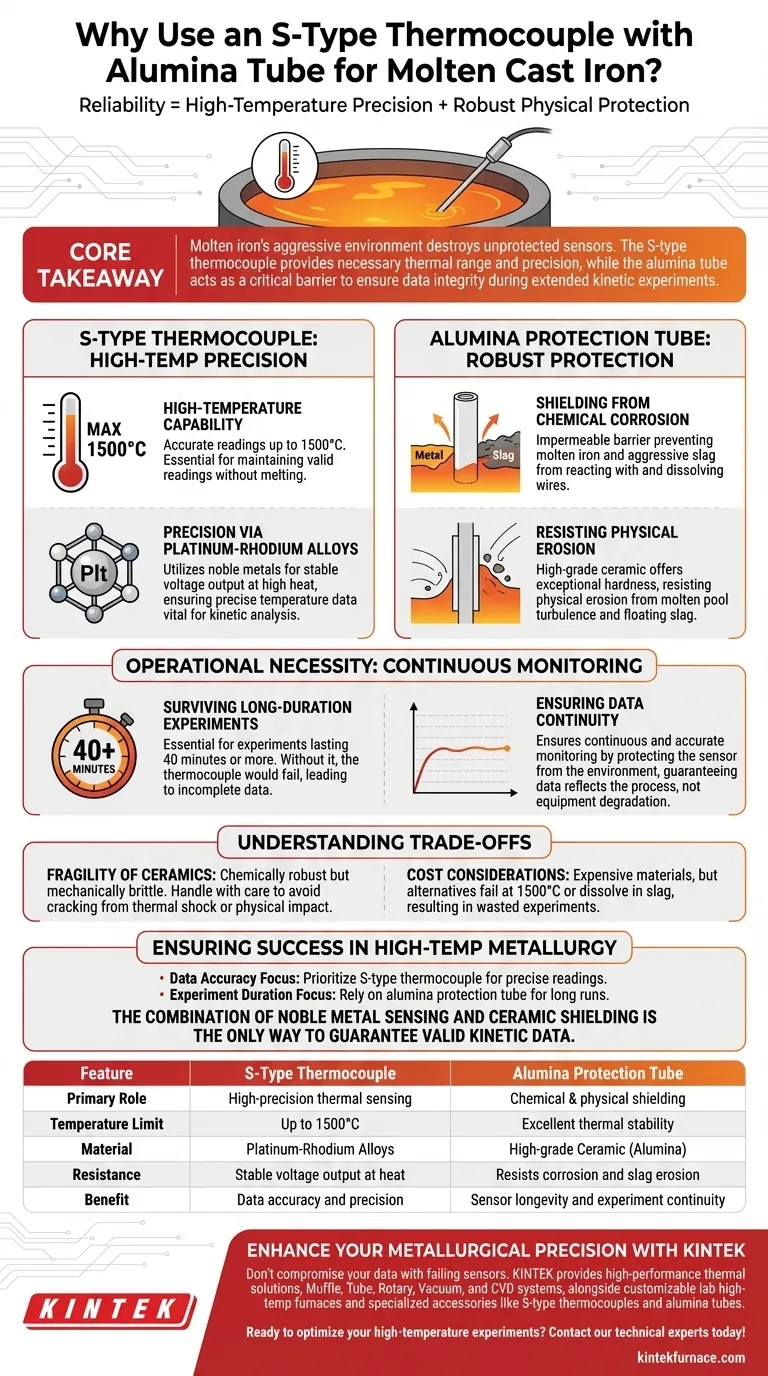

Die Zuverlässigkeit bei der Überwachung von flüssigen Metallen hängt von der Kombination aus Hochtemperaturpräzision und robustem physikalischem Schutz ab. Um die Temperaturen von flüssigen Gusseisenbädern erfolgreich zu überwachen, müssen Sie ein S-Typ-Thermoelement für seine Fähigkeit, 1500 °C standzuhalten, in Kombination mit einem Aluminiumoxid-Schutzrohr verwenden, um die empfindlichen Drähte vor chemischer und physikalischer Zerstörung zu schützen.

Kernbotschaft Flüssiges Eisen schafft eine aggressive Umgebung, die ungeschützte Sensoren durch Hitze, chemische Korrosion und physikalische Erosion zerstört. Das S-Typ-Thermoelement bietet den notwendigen Temperaturbereich und die Präzision, während das Aluminiumoxidrohr als kritische Barriere dient, um die Datenintegrität während langer kinetischer Experimente zu gewährleisten.

Die Rolle des S-Typs-Thermoelements

Hochtemperaturfähigkeit

Flüssiges Gusseisen beinhaltet extreme Temperaturen, die die Grenzen von Standard-Basismetall-Thermoelementen überschreiten.

Ein S-Typ-Thermoelement ist speziell dafür ausgelegt, bei Temperaturen bis zu 1500 °C genau zu funktionieren. Diese Fähigkeit ist unerlässlich, um eine gültige Messung aufrechtzuerhalten, ohne dass der Sensor schmilzt oder sich schnell abbaut.

Präzision durch Platin-Rhodium-Legierungen

Das S-Typ-Thermoelement verwendet Platin-Rhodium-Legierungen in seiner Konstruktion.

Diese Edelmetalle liefern auch bei hoher Hitze eine stabile Spannung. Diese Stabilität gewährleistet, dass die Temperaturdaten präzise bleiben, was für die Analyse der Kinetik der Schmelze unerlässlich ist.

Warum das Aluminiumoxid-Schutzrohr entscheidend ist

Schutz vor chemischer Korrosion

Direkter Kontakt mit flüssigem Eisen ist für Thermoelementdrähte zerstörerisch.

Das Aluminiumoxid-Schutzrohr dient als undurchlässige Barriere gegen chemische Korrosion. Es verhindert insbesondere, dass das flüssige Eisen und die aggressive Entschwefelungsschlacke mit den Platin-Rhodium-Drähten reagieren und diese auflösen.

Widerstand gegen physikalische Erosion

Die Bewegung des flüssigen Bades kann Sensoren physikalisch abnutzen.

Aluminiumoxid ist ein hochwertiges Keramikmaterial, das eine außergewöhnliche Härte aufweist. Es widersteht der physikalischen Erosion, die durch die Turbulenz des flüssigen Eisens und die abrasive Natur der schwimmenden Schlackenschicht verursacht wird.

Betriebsnotwendigkeit: Kontinuierliche Überwachung

Überstehen von Langzeitexperimenten

Kinetische Experimente in der Metallurgie erfordern oft eine Datenerfassung über längere Zeiträume.

Die primäre Referenz besagt, dass diese Experimente 40 Minuten oder länger dauern können. Ohne das schützende Aluminiumoxidrohr würde das Thermoelement wahrscheinlich ausfallen, bevor das Experiment abgeschlossen ist, was zu unvollständigen Daten führt.

Gewährleistung der Datenkontinuität

Ein ausfallender Sensor führt zu Rauschen und Ungenauigkeit, bevor er vollständig ausfällt.

Durch den Schutz des Sensors vor der Umgebung gewährleistet das Aluminiumoxidrohr eine kontinuierliche und genaue Überwachung. Dies garantiert, dass das aufgezeichnete Temperaturprofil den tatsächlichen Prozess widerspiegelt und nicht den Verschleiß der Ausrüstung.

Verständnis der Kompromisse

Zerbrechlichkeit von Keramik

Obwohl Aluminiumoxid chemisch robust ist, ist es mechanisch spröde.

Bediener müssen die Schutzrohre vorsichtig handhaben, um Risse durch thermischen Schock oder physische Einwirkung vor dem Einsetzen zu vermeiden. Ein gerissenes Rohr beeinträchtigt das gesamte Messsystem.

Kostenüberlegungen

S-Typ-Thermoelemente und hochreines Aluminiumoxid sind teure Materialien.

Die Verwendung billigerer Alternativen ist in diesem Zusammenhang jedoch eine falsche Sparsamkeit. Geringwertigere Sensoren versagen bei 1500 °C, und minderwertigere Schutzrohre lösen sich in der Schlacke auf, was zu verschwendeten Experimenten führt.

Erfolg in der Hochtemperaturmetallurgie sichern

Um zuverlässige Ergebnisse bei der Untersuchung von flüssigem Eisen zu erzielen, passen Sie Ihre Ausrüstung an Ihre spezifischen experimentellen Bedürfnisse an.

- Wenn Ihr Hauptaugenmerk auf der Datengenauigkeit liegt: Priorisieren Sie das S-Typ-Thermoelement, um sicherzustellen, dass die Platin-Rhodium-Legierungen präzise Messwerte bis zu 1500 °C liefern.

- Wenn Ihr Hauptaugenmerk auf der Experimentdauer liegt: Verlassen Sie sich auf das Aluminiumoxid-Schutzrohr, um Korrosion durch Schlacke und Eisen während Läufen von 40 Minuten oder länger zu verhindern.

Die Kombination aus Edelmetallmessung und Keramikabschirmung ist der einzige Weg, um gültige kinetische Daten in Umgebungen mit flüssigem Eisen zu gewährleisten.

Zusammenfassungstabelle:

| Merkmal | S-Typ-Thermoelement | Aluminiumoxid-Schutzrohr |

|---|---|---|

| Hauptrolle | Hochpräzise thermische Erfassung | Chemische & physikalische Abschirmung |

| Temperaturgrenze | Bis zu 1500 °C | Hervorragende thermische Stabilität |

| Material | Platin-Rhodium-Legierungen | Hochwertige Keramik (Aluminiumoxid) |

| Widerstandsfähigkeit | Stabile Spannungsausgabe bei Hitze | Widersteht Korrosion und Schlackenerosion |

| Vorteil | Datengenauigkeit und Präzision | Langlebigkeit des Sensors und Kontinuität des Experiments |

Verbessern Sie Ihre metallurgische Präzision mit KINTEK

Kompromittieren Sie Ihre Daten nicht durch fehlerhafte Sensoren. KINTEK bietet Hochleistungs-Wärmelösungen, die speziell für die aggressivsten Laborumgebungen entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie anpassbare Hochtemperatur-Labröfen und spezialisierte Zubehörteile wie S-Typ-Thermoelemente und Aluminiumoxidrohre, um Ihre einzigartigen Forschungsbedürfnisse zu erfüllen.

Bereit, Ihre Hochtemperatur-Experimente zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte, anpassbare Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Ida B. G. S. Adhiwiguna, Rüdiger Deike. Observation on Reaction Mechanism of Lime Powder as Desulfurization Agent for Molten Cast Iron. DOI: 10.1002/srin.202500052

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Haupteigenschaften von Siliziumkarbid machen es für Heizelemente geeignet? Entdecken Sie Hochtemperatur-Effizienz & Langlebigkeit

- Welche Rolle spielen K-Typ-Thermoelemente bei der Überwachung photokatalytischer Reaktionen? Schlüssel zu präzisen thermischen Daten

- Warum ist eine thermische Behandlung bei 800 °C für M1/CeO2-Katalysatoren erforderlich? Master-Atom-Trapping für überlegene Stabilität

- Warum ist Oxidationsbeständigkeit eine entscheidende Eigenschaft für ein Heizelement? Vorzeitiges Versagen verhindern

- Wie hat sich die Fertigungstechnologie von MoSi2-Heizelementen entwickelt? Von allgemeinen zu spezialisierten Lösungen

- Welche kritischen Informationen liefert ein Hochgeschwindigkeits-Pyrometer bei der Bewertung reaktiver Filme? Optimierung thermischer Dynamiken

- Welche Auswirkung hat die Änderung des Durchmessers von Stufenverbrennungsdüsen auf die Flammeneigenschaften von Strahlungsrohren?

- Welche Verunreinigungen sollten von Heizelementen ferngehalten werden und warum? Katastrophale Ausfälle verhindern und Lebensdauer verlängern