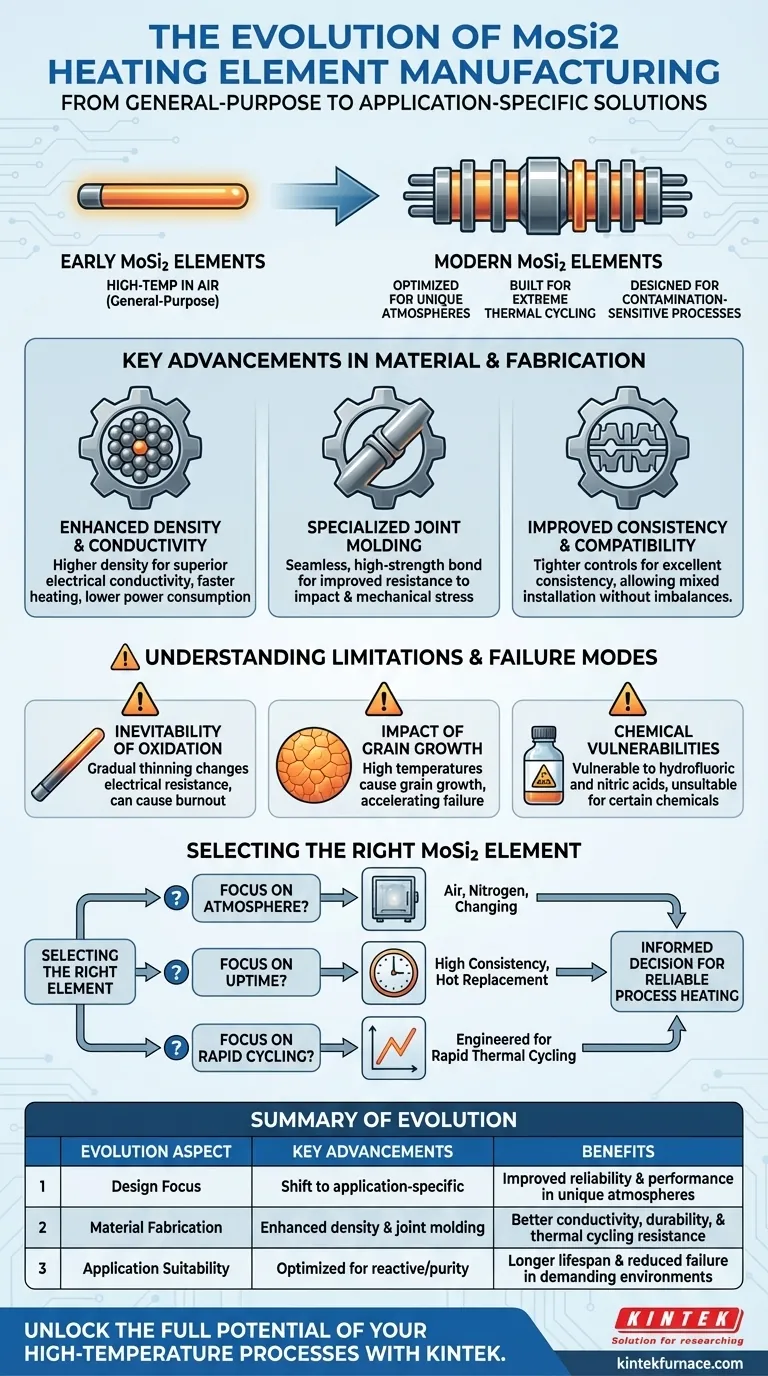

Im Kern hat sich die Fertigungstechnologie von Molybdändisilizid (MoSi₂)-Heizelementen von der Herstellung von Allzweckkomponenten zur Entwicklung hochspezialisierter Lösungen für spezifische industrielle Herausforderungen entwickelt. Diese Entwicklung hat die Zuverlässigkeit, Leistung und Betriebsdauer der Elemente in anspruchsvollen Hochtemperaturumgebungen dramatisch verbessert.

Der bedeutendste Fortschritt in der MoSi₂-Elementtechnologie ist nicht nur eine höhere Temperaturbeständigkeit, sondern die Entwicklung anwendungsspezifischer Designs. Die moderne Fertigung konzentriert sich auf die Optimierung von Elementen für einzigartige Atmosphären, thermische Zyklusbedingungen und Anforderungen an die Prozessreinheit, weit über einen Einheitsansatz hinaus.

Von Allzweck- zu anwendungsspezifischem Design

Frühe MoSi₂-Elemente waren revolutionär für ihre Hochtemperaturfähigkeiten in Luft. Moderne Industrieprozesse stellen jedoch weitaus komplexere Herausforderungen dar. Die Entwicklung der Fertigung war eine direkte Reaktion auf diese Bedürfnisse und schuf spezialisierte Elemente, die dort gedeihen, wo ältere Designs versagen würden.

Optimiert für reaktive Atmosphären

Moderne Elemente sind jetzt so konstruiert, dass sie bei hohen Temperaturen in reaktiven Atmosphären, wie z. B. Stickstoff, zuverlässig funktionieren. Dies erforderte Fortschritte in der Materialzusammensetzung und Oberflächentechnologie, um eine Degradation zu verhindern, die bei Standardelementen auftreten würde.

Gebaut für extreme thermische Zyklen

Prozesse mit schnellem Aufheizen und Abkühlen belasten Heizelemente immens. Neue Fertigungstechniken schaffen Elemente speziell für Labor- und Hochtemperatur-Sinteröfen, um sicherzustellen, dass sie schnellen thermischen Zyklen ohne vorzeitigen Ausfall standhalten.

Entwickelt für kontaminationsempfindliche Prozesse

In Branchen wie der Halbleiter- oder Medizingeräteherstellung kann selbst eine geringe Kontamination durch ein Heizelement katastrophal sein. Spezialisierte, hochreine MoSi₂-Elemente werden jetzt hergestellt, um die Prozessintegrität in diesen empfindlichen Anwendungen zu gewährleisten.

Wesentliche Fortschritte bei Material und Herstellung

Diese Entwicklung in der Anwendung wird durch greifbare Verbesserungen in der Herstellung von MoSi₂-Elementen untermauert. Diese Änderungen verbessern sowohl ihre physikalische Haltbarkeit als auch ihre elektrische Leistung.

Erhöhte Dichte und Leitfähigkeit

Moderne Fertigungsprozesse erzielen eine höhere Materialdichte im fertigen Element. Dies führt zu einer überlegenen elektrischen Leitfähigkeit, was zu einer schnelleren Aufheizrate und einem geringeren Gesamtstromverbrauch für den Ofen führt.

Spezialisierte Fugenguss

Der Verbindungspunkt zwischen der Heizzone und den kühleren Anschlüssen ist ein häufiger Fehlerpunkt. Hersteller haben spezielle Fugengussverfahren entwickelt, die eine nahtlose, hochfeste Verbindung schaffen und die Widerstandsfähigkeit des Elements gegen Stöße und mechanische Belastungen während der Installation und des Betriebs dramatisch verbessern.

Verbesserte Konsistenz und Kompatibilität

Strengere Fertigungskontrollen gewährleisten eine hervorragende Konsistenz von einem Element zum nächsten. Dies ermöglicht die Installation neuer Elemente neben älteren, ohne elektrische Ungleichgewichte zu verursachen, ein entscheidender Faktor für die laufende Ofenwartung.

Verständnis der inhärenten Einschränkungen und Ausfallarten

Selbst mit modernen Fortschritten ist es entscheidend, die grundlegende Physik zu verstehen, die die Lebensdauer eines MoSi₂-Elements bestimmt. Die Anerkennung dieser Kompromisse ist der Schlüssel zur richtigen Anwendung und Wartung.

Die Unvermeidlichkeit der Oxidation

Der primäre Ausfallmodus für MoSi₂-Elemente ist die allmähliche Verdünnung aufgrund von Oxidation über ihre Lebensdauer. Wenn das Element dünner wird, ändert sich sein elektrischer Widerstand, und es kann schließlich einen Punkt erreichen, an dem die Leistungsdichte zu hoch ist, was zu lokaler Überhitzung und Durchbrennen führt.

Der Einfluss des Kornwachstums

Bei sehr hohen Betriebstemperaturen können die kristallinen Körner innerhalb des Materials größer werden. Dieses Phänomen, das der Oberfläche eine "Orangenhaut"-Textur verleihen kann, trägt zum Verdünnungsprozess bei und kann den Elementausfall beschleunigen.

Chemische Anfälligkeiten

Obwohl MoSi₂-Elemente gegen die meisten Säuren und Laugen sehr beständig sind, weisen sie spezifische chemische Schwächen auf. Sie werden von Fluorwasserstoffsäure und Salpetersäure angegriffen und gelöst, wodurch sie für Prozesse, bei denen diese Chemikalien vorhanden sind, ungeeignet sind.

Auswahl des richtigen MoSi₂-Elements für Ihren Prozess

Das Verständnis dieser technologischen Entwicklung ermöglicht es Ihnen, eine fundiertere Entscheidung für Ihre spezifische Hochtemperaturanwendung zu treffen.

- Wenn Ihr Hauptaugenmerk auf der Prozessatmosphäre liegt: Wählen Sie ein modernes Element, das speziell für Ihre Arbeitsumgebung ausgelegt und bewertet ist, sei es Luft, Stickstoff oder eine wechselnde Atmosphäre.

- Wenn Ihr Hauptaugenmerk auf maximaler Betriebszeit liegt: Wählen Sie Elemente, die für hohe Konsistenz bekannt sind und ein Design aufweisen, das den Austausch bei heißem Ofen ermöglicht, um Produktionsausfälle zu minimieren.

- Wenn Ihr Hauptaugenmerk auf schnellem Zyklus liegt: Priorisieren Sie Elemente, die explizit für schnelle thermische Zyklen entwickelt wurden, um eine lange und vorhersehbare Lebensdauer zu gewährleisten.

Indem Sie die richtige Elementtechnologie auf Ihr spezifisches Ziel abstimmen, können Sie die Fortschritte in der MoSi₂-Fertigung für eine zuverlässigere und effizientere Prozessheizung voll ausschöpfen.

Zusammenfassungstabelle:

| Entwicklungsaspekt | Wesentliche Fortschritte | Vorteile |

|---|---|---|

| Designfokus | Vom Allzweck- zum anwendungsspezifischen Design | Verbesserte Zuverlässigkeit und Leistung in einzigartigen Atmosphären |

| Materialherstellung | Erhöhte Dichte und spezialisierte Fugenguss | Bessere Leitfähigkeit, Haltbarkeit und Beständigkeit gegen thermische Zyklen |

| Anwendungseignung | Optimiert für reaktive Atmosphären und kontaminationsempfindliche Prozesse | Längere Lebensdauer und reduzierte Ausfälle in anspruchsvollen Umgebungen |

Erschließen Sie das volle Potenzial Ihrer Hochtemperaturprozesse mit KINTEK

Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke und tiefgreifende Anpassungsmöglichkeiten. Ob Sie in der Halbleiter-, Medizingeräteherstellung oder anderen anspruchsvollen Bereichen tätig sind, wir können MoSi2-Heizelemente entwickeln, die Ihre einzigartigen experimentellen Anforderungen an Zuverlässigkeit, Effizienz und Reinheit präzise erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere spezialisierten Lösungen die Leistung Ihres Labors verbessern und Ausfallzeiten reduzieren können!

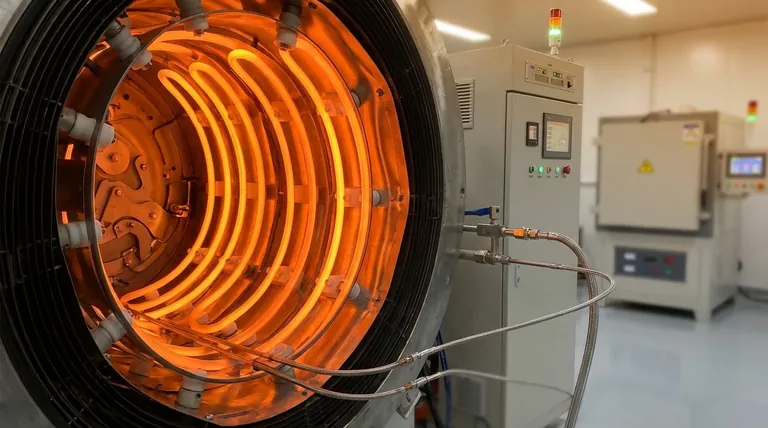

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?