Die Oxidationsbeständigkeit ist eine entscheidende Eigenschaft für ein Heizelement, da die Erzeugung intensiver Hitze diesen zerstörerischen chemischen Prozess dramatisch beschleunigt. Ohne diese Beständigkeit zerstört sich das Element im Wesentlichen selbst, was zu reduzierter Leistung, Ineffizienz und einer drastisch verkürzten Betriebsdauer führt.

Bei den hohen Temperaturen, die zum Heizen erforderlich sind, greift der Sauerstoff in der Luft aggressiv das Material des Elements an. Das Überleben eines Heizelements hängt von seiner Fähigkeit ab, eine stabile, schützende Oxidschicht zu bilden, die es vor diesem ständigen Angriff schützt und so schnellen Abbau und vorzeitiges Versagen verhindert.

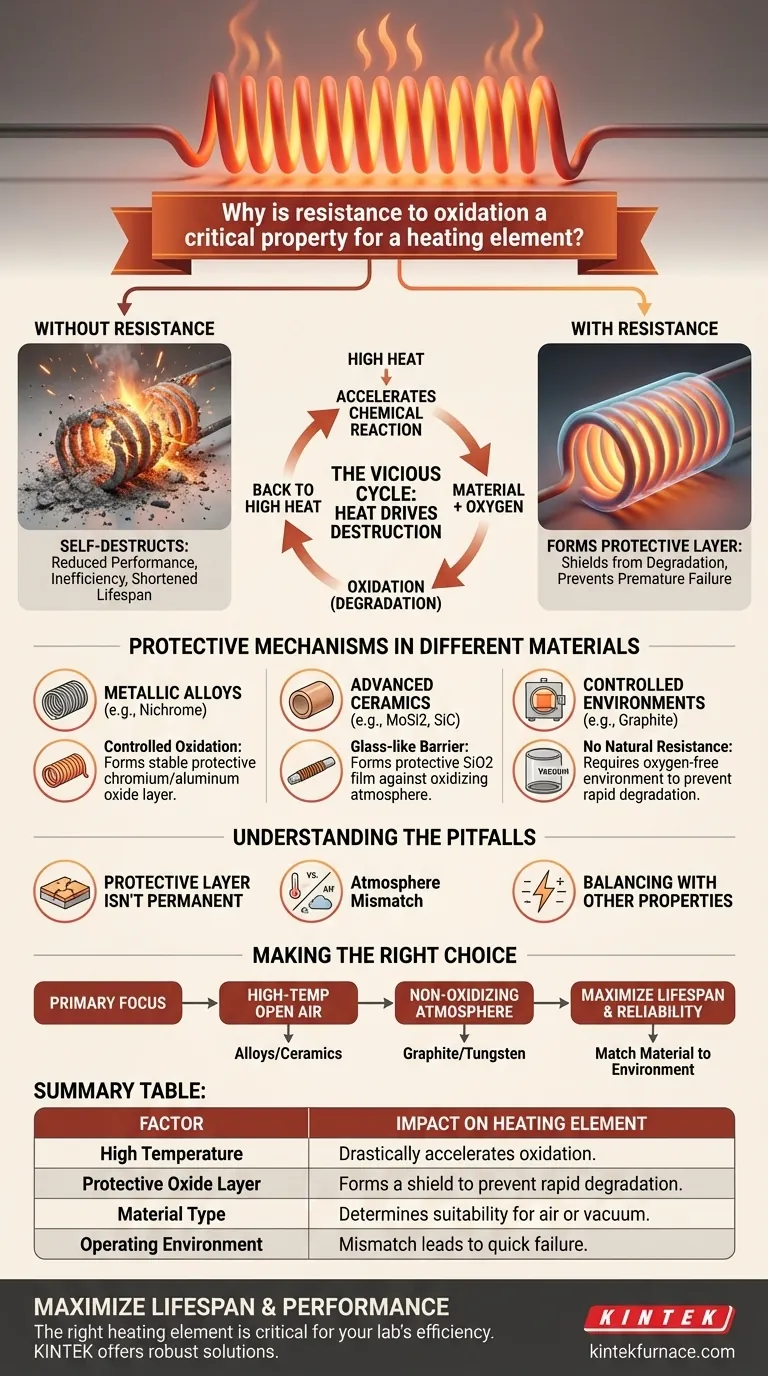

Der Teufelskreis: Wie Hitze Zerstörung antreibt

Um zu verstehen, warum Oxidationsbeständigkeit so wichtig ist, muss man zunächst den grundlegenden Prozess verstehen. Es handelt sich um eine chemische Reaktion, die durch die Funktion des Elements selbst angeheizt wird.

Was ist Oxidation?

Im Kern ist Oxidation die Reaktion eines Materials mit Sauerstoff. Stellen Sie es sich als eine aggressive, Hochgeschwindigkeitsversion von gewöhnlichem Rost vor. Wenn das Material eines Heizelements oxidiert, wird es buchstäblich verbraucht und in eine andere, oft schwächere Substanz umgewandelt.

Die Rolle hoher Temperaturen

Während Oxidation bei Raumtemperatur auftreten kann, wirkt Hitze als starker Katalysator. Die vom Element erzeugte intensive Hitze liefert die Energie, die benötigt wird, um diese chemische Reaktion exponentiell zu beschleunigen, wodurch das Material weitaus schneller abgebaut wird, als es sonst der Fall wäre.

Die Folgen des Abbaus

Diese kontinuierliche Oxidation hat direkte, negative Folgen. Sie zerstört physisch das Heizmaterial, verringert seine Fähigkeit, Elektrizität effizient in Wärme umzuwandeln, und führt letztendlich zum vollständigen Versagen des Elements.

Schutzmechanismen in verschiedenen Materialien

Die effektivsten Heizelemente widerstehen nicht nur der Oxidation; sie nutzen sie zu ihrem Vorteil, indem sie eine schützende "Haut" oder Kruste bilden. Diese Strategie variiert jedoch erheblich zwischen den Materialtypen.

Selbstschützende Metalllegierungen

Gängige metallische Heizelemente bestehen aus Legierungen wie Nickel-Chrom (Nichrom). Diese Materialien sind so konzipiert, dass sie oxidieren, aber auf kontrollierte Weise. Das Chrom und Aluminium in der Legierung reagieren mit Sauerstoff und bilden eine dünne, stabile und nicht leitende Schicht aus Chrom- oder Aluminiumoxid auf der Oberfläche, die dann das darunter liegende Metall vor weiterem Angriff schützt.

Fortschrittliche Keramiken

Keramische Elemente wie Molybdändisilicid (MoSi2) und Siliziumkarbid (SiC) verfolgen eine ähnliche Strategie. Beim Erhitzen bilden sie einen schützenden, glasartigen Film aus Siliziumdioxid (SiO2) auf ihrer Oberfläche. Diese Schicht wirkt als dauerhafte Barriere gegen die oxidierende Atmosphäre.

Die Notwendigkeit kontrollierter Umgebungen

Einige Materialien, wie Graphit, haben ausgezeichnete Heizeigenschaften, besitzen aber keinen natürlichen Schutz vor Oxidation. Wenn sie in Gegenwart von Luft erhitzt werden, bauen sie sich sehr schnell ab. Aus diesem Grund können sie nur in kontrollierten Umgebungen, wie Vakuumöfen, eingesetzt werden, in denen Sauerstoff entfernt wird.

Fallstricke verstehen

Die Auswahl eines Materials ist nicht nur die Suche nach einem mit guter Oxidationsbeständigkeit; es geht darum, seine spezifischen Eigenschaften an die Umgebung der Anwendung anzupassen.

Eine Schutzschicht ist nicht permanent

Selbst die besten schützenden Oxidschichten haben eine Lebensdauer. Über viele Heiz- und Kühlzyklen hinweg können thermische Ausdehnung und Kontraktion dazu führen, dass diese Schicht reißt oder abplatzt, wodurch frisches Material dem Angriff ausgesetzt wird. Dies ist ein Hauptgrund für das letztendliche Versagen des Elements.

Atmosphäre ist alles

Ein Material, das in einer oxidierenden Atmosphäre gedeiht, kann in einer anderen versagen. Die schützende Oxidschicht, die sich an der Luft bildet, kann in einem Vakuum oder einer inerten Gasumgebung nicht erzeugt werden. Diese Nichtübereinstimmung kann zu unerwartetem und schnellem Abbau führen.

Abwägung mit anderen Eigenschaften

Oxidationsbeständigkeit ist nur ein Teil des Puzzles. Ein Material muss auch den richtigen elektrischen Widerstand haben. Hoher Widerstand ermöglicht die Verwendung einer praktischen Länge und Dicke für das Elementdesign und gewährleistet eine effiziente und sichere Umwandlung von Elektrizität in Wärme.

Die richtige Wahl für Ihr Ziel treffen

Der entscheidende Faktor bei der Materialauswahl ist die Umgebung, in der das Element betrieben wird. Das Verständnis dieser Beziehung ist der Schlüssel zu einem erfolgreichen Design.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb bei hohen Temperaturen an offener Luft liegt: Wählen Sie eine Legierung oder Keramik, die speziell für die Bildung einer stabilen, schützenden Oxidschicht entwickelt wurde, wie z. B. Nichrom oder Siliziumkarbid.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb in einer nicht oxidierenden Atmosphäre (wie Vakuum) liegt: Materialien ohne inhärente Oxidationsbeständigkeit, wie Graphit oder Wolfram, werden zu praktikablen und hochwirksamen Optionen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Lebensdauer und Zuverlässigkeit liegt: Stellen Sie sicher, dass der Schutzmechanismus Ihres gewählten Materials gut an Ihren spezifischen Betriebstemperaturbereich und die atmosphärische Chemie angepasst ist.

Letztendlich ist die Anpassung des Abwehrmechanismus des Materials an seine Betriebsumgebung der Schlüssel zur Entwicklung eines langlebigen und zuverlässigen Heizsystems.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf das Heizelement |

|---|---|

| Hohe Temperatur | Beschleunigt den Oxidationsprozess drastisch. |

| Schützende Oxidschicht | Bildet eine Schutzschicht (z. B. Chromoxid auf Nichrom), um schnellen Abbau zu verhindern. |

| Materialtyp | Bestimmt die Eignung für Luft (z. B. SiC) oder Vakuum (z. B. Graphit) Umgebungen. |

| Betriebsumgebung | Nichtübereinstimmung zwischen Material und Atmosphäre führt zu schnellem Versagen. |

Maximieren Sie die Lebensdauer und Leistung Ihrer Heizsysteme. Das richtige Heizelement ist entscheidend für die Effizienz und den Erfolg Ihres Labors. KINTEK bietet Muffle-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle mit robusten Hochtemperatur-Heizelementen ausgestattet sind, die für Ihre spezifische Anwendung entwickelt wurden. Lassen Sie sich von unseren Experten bei der Auswahl der perfekten Lösung für Ihre einzigartigen Bedürfnisse unterstützen.

Kontaktieren Sie uns noch heute für eine Beratung, um sicherzustellen, dass Ihr Ofen Charge für Charge zuverlässig arbeitet.

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer