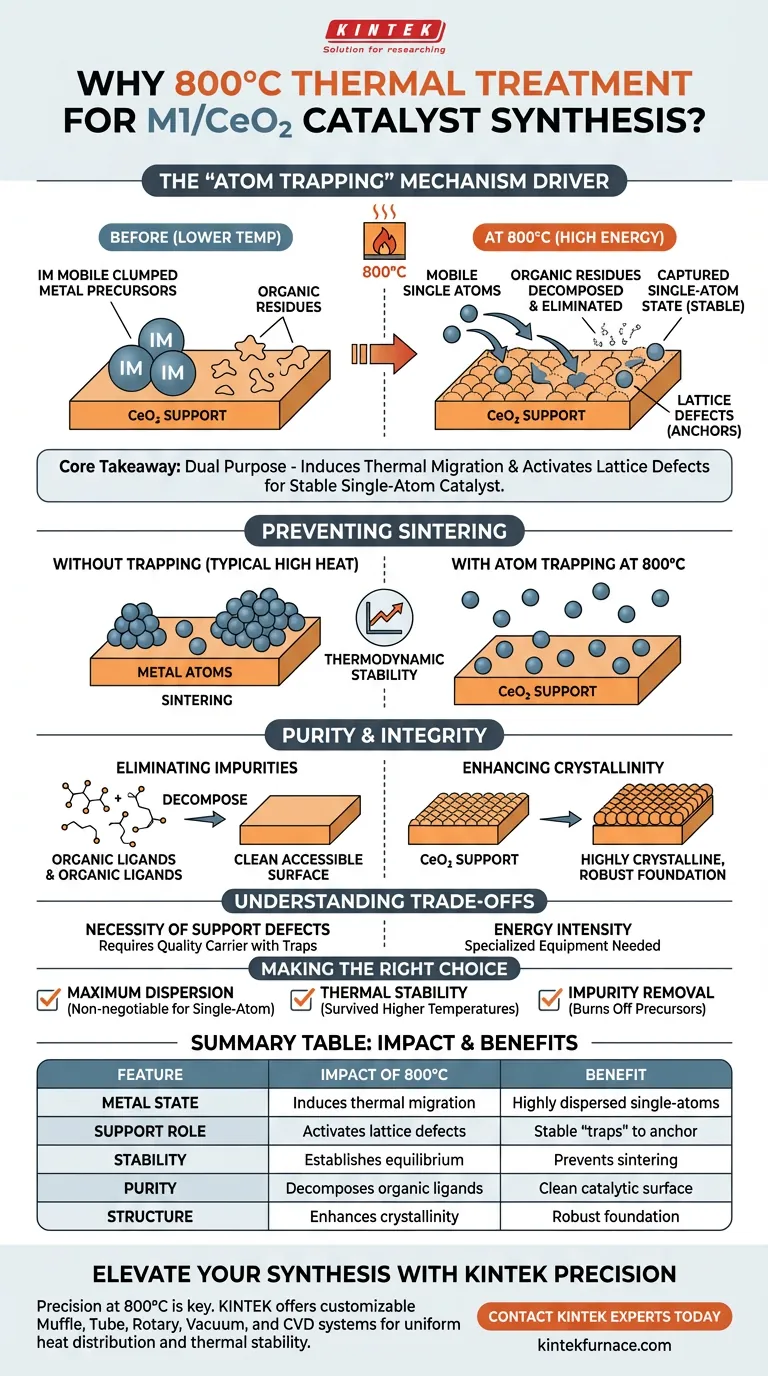

Die thermische Behandlung bei 800 °C ist der Haupttreiber des „Atom-Trapping“-Mechanismus. Diese spezifische Temperatur liefert die notwendige Energie, um Edelmetallvorläufer über die Oberfläche des Ceroxid (CeO2)-Trägers zu mobilisieren. Sobald sie mobil sind, werden diese Metallatome von Gitterdefekten auf der Oberfläche eingefangen und in einem stabilen, einzelatomaren Zustand fixiert, anstatt sich zu größeren Partikeln zu aggregieren.

Kernbotschaft Die Hochtemperaturumgebung erfüllt einen doppelten Zweck: Sie induziert die thermische Migration von Metallatomen und aktiviert gleichzeitig die Gitterdefekte des Trägers, um sie einzufangen. Dies schafft einen thermodynamisch stabilen, hochdispergierten Einzelatomkatalysator, der der Sinterung widersteht, die typischerweise durch extreme Hitze verursacht wird.

Der Mechanismus des Atom-Trapping

Induzierung der thermischen Migration

Bei niedrigeren Temperaturen bleiben Metallvorläuferatome oft statisch oder verklumpt, wo sie abgelagert wurden. Das thermische Feld von 800 °C liefert die kinetische Energie, die zum Brechen dieser anfänglichen Bindungen erforderlich ist.

Diese Energie zwingt die Metallvorläufer, sich über die Oberfläche des Trägers zu bewegen. Diese Mobilität ist eine Voraussetzung dafür, dass die Atome die spezifischen Stellen finden, an denen sie am effektivsten sind.

Nutzung von Gitterdefekten als Anker

Der Ceroxid (CeO2)-Träger ist kein perfekter Kristall; er enthält spezifische Gitterdefekte auf der Oberfläche. Während die Metallatome wandern, stoßen sie auf diese Defekte.

Diese Defekte wirken als „Fallen“ oder Anker. Da die Wechselwirkung zwischen dem Metallatom und dem Defekt energetisch günstig ist, wird das Atom beim Kontakt sofort eingefangen und stabilisiert.

Verhinderung von Metall-Sinterung

Ohne diesen spezifischen Trapping-Mechanismus verursachen hohe Temperaturen normalerweise, dass Metallatome verschmelzen und große Cluster bilden, ein Prozess, der als Sinterung bekannt ist. Sinterung reduziert die katalytische Oberfläche drastisch.

Durch die Anwendung der Atom-Trapping-Methode bei 800 °C bleibt das Metall als isolierte Einzelatome dispergiert. Dies widerspricht der natürlichen Tendenz von Metallen, sich unter Hitze zu aggregieren.

Reinheit und strukturelle Integrität

Beseitigung von Restverunreinigungen

Der Syntheseprozess verwendet oft Liganden wie Zitronensäure, um die Metalle anfänglich zu koordinieren. Diese organischen Rückstände können aktive Stellen blockieren, wenn sie zurückbleiben.

Die Hochtemperaturbehandlung zersetzt diese organischen Liganden und Verunreinigungen vollständig. Dies stellt sicher, dass die endgültige Katalysatoroberfläche sauber und für Reaktionen vollständig zugänglich ist.

Verbesserung der Kristallinität und Stabilität

Die Exposition gegenüber 800 °C stellt sicher, dass sich der CeO2-Träger in einen hochkristallinen Zustand umwandelt. Diese strukturelle Steifigkeit bietet eine robuste Grundlage für die Metallatome.

Darüber hinaus besitzt der Katalysator, da er bei so hoher Temperatur synthetisiert wird, eine inhärente thermodynamische Stabilität. Es ist unwahrscheinlicher, dass er bei praktischen Anwendungen, die bei erhöhten Temperaturen ablaufen, abgebaut wird.

Verständnis der Kompromisse

Die Notwendigkeit von Trägerdefekten

Diese Methode ist vollständig auf die Qualität des Trägers angewiesen. Wenn dem CeO2-Träger nicht genügend Gitterdefekte fehlen, wird die hohe Temperatur die Atome nicht einfangen.

Ohne genügend „Fallen“ wird die Hitze von 800 °C nach hinten losgehen und dazu führen, dass sich die mobilen Metallatome kollidieren und zu großen, inaktiven Partikeln sintern.

Energieintensität

Das Aufrechterhalten eines Ofens bei 800 °C ist energieintensiv. Es erfordert spezielle Geräte, die in der Lage sind, ein stabiles, gleichmäßiges Wärmefeld aufrechtzuerhalten, um konsistente Ergebnisse über die gesamte Charge hinweg zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Diese Synthesemethode ist für Hochleistungsanwendungen konzipiert, bei denen Stabilität und Dispersion von größter Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf maximaler Dispersion liegt: Die Behandlung bei 800 °C ist nicht verhandelbar, da sie die Migration antreibt, die erforderlich ist, um eine Einzelatomverteilung zu erreichen.

- Wenn Ihr Hauptaugenmerk auf thermischer Stabilität liegt: Verwenden Sie diese Methode, um sicherzustellen, dass der Katalysator bereits Temperaturen über seiner wahrscheinlichen Betriebsumgebung überstanden hat.

- Wenn Ihr Hauptaugenmerk auf der Entfernung von Verunreinigungen liegt: Diese Behandlung verbrennt effektiv alle organischen Vorläufer, die die katalytische Aktivität hemmen könnten.

Die Behandlung bei 800 °C wandelt thermische Energie von einer zerstörerischen Kraft in ein konstruktives Werkzeug für atomare Präzision um.

Zusammenfassungstabelle:

| Merkmal | Auswirkung der thermischen Behandlung bei 800 °C | Vorteil für die M1/CeO2-Synthese |

|---|---|---|

| Metallzustand | Induziert thermische Migration zu Gitterdefekten | Erzeugt hochdispergierte Einzelatomkatalysatoren |

| Rolle des Trägers | Aktiviert CeO2-Oberflächengitterdefekte | Bietet stabile „Fallen“ zur Verankerung von Metallatomen |

| Stabilität | Stellt thermodynamisches Gleichgewicht her | Verhindert Metall-Sinterung und Katalysatorabbau |

| Reinheit | Zersetzt organische Liganden/Verunreinigungen | Gewährleistet eine saubere, vollständig zugängliche katalytische Oberfläche |

| Struktur | Verbessert die CeO2-Kristallinität | Bietet eine robuste und starre strukturelle Grundlage |

Verbessern Sie Ihre Katalysatorsynthese mit KINTEK Precision

Präzision bei 800 °C ist der Unterschied zwischen einem aggregierten Cluster und einem Hochleistungs-Einzelatomkatalysator. Bei KINTEK verstehen wir, dass thermische Stabilität und gleichmäßige Wärmeübertragung für die Materialforschung der Spitzenklasse nicht verhandelbar sind.

Mit fachkundiger F&E und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen. Unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Syntheseanforderungen zu erfüllen und sicherzustellen, dass Sie die exakte „Atom-Trapping“-Umgebung erreichen, die Ihre Forschung erfordert.

Bereit, Ihren thermischen Behandlungsprozess zu optimieren?

Kontaktieren Sie KINTEK Experten noch heute, um die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Jinshu Tian, Yong Wang. NO Reduction with CO on Low‐loaded Platinum‐group Metals (Rh, Ru, Pd, Pt, and Ir) Atomically Dispersed on Ceria. DOI: 10.1002/cctc.202301227

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist die Zusammensetzung und die Haupteigenschaften von Kupfer-Nickel (CuNi)-Legierungen? Entdecken Sie ihre Stabilität und Haltbarkeit

- Was sind die Hauptvorteile von Molybdändisilicid (MoSi2) Heizelementen? Unübertroffene Hochtemperaturleistung und Lebensdauer

- Was sind die Schlüsseleigenschaften von hochreinen Aluminiumoxidkeramikrohren (99,7 %)? Entdecken Sie ihre Rolle in Hochtemperaturanwendungen

- Was sind die Funktionen von hochreinen Graphitformen und Graphitpapier im SPS-Verfahren? Optimierung der Sinterqualität

- Welche Industrien verwenden Molybdändisilizid-Heizelemente? Stromversorgung für Hochtemperaturprozesse bis 1800°C

- Warum ist Oxidationsbeständigkeit eine entscheidende Eigenschaft für ein Heizelement? Vorzeitiges Versagen verhindern

- Was ist die maximale Betriebstemperatur für Molybdändisilizid-Heizelemente? Entfesseln Sie Hochtemperaturleistung bis zu 1850°C

- Wie hoch ist die Energieeffizienz von elektrischen Widerstandsheizungen in Keramikheizungen? Entdecken Sie die Wahrheit hinter der 100%igen Effizienz