Die Hauptvorteile von Molybdändisilicid (MoSi2) Heizelementen sind ihre Fähigkeit, bei extrem hohen Temperaturen zu arbeiten, ihre außergewöhnliche Lebensdauer und ihre robuste Oxidationsbeständigkeit. Diese einzigartige Kombination von Eigenschaften macht sie zu einer überlegenen Wahl für die anspruchsvollsten industriellen und Forschungsöfen, bei denen Zuverlässigkeit und Leistung oberste Priorität haben.

MoSi2-Heizelemente lösen die Kernherausforderung, extreme Hitze in oxidierenden Umgebungen zu erreichen und aufrechtzuerhalten. Ihr bestimmendes Merkmal ist die Bildung einer selbstreparierenden, schützenden Silikatschicht, die eine unübertroffene Langlebigkeit und Betriebsstabilität bei Temperaturen ermöglicht, bei denen die meisten anderen Materialien versagen.

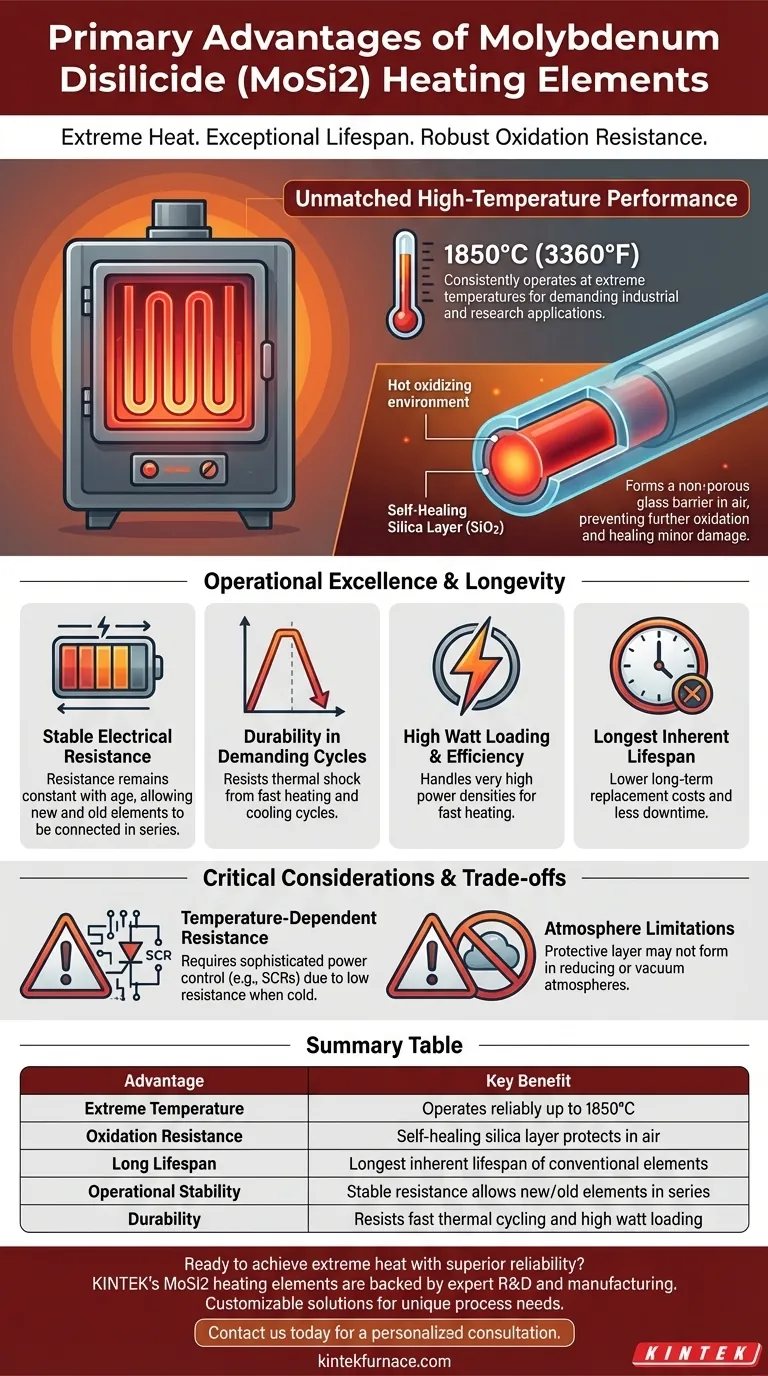

Das Kernprinzip: Unübertroffene Hochtemperaturleistung

Der grundlegende Wert von MoSi2-Elementen liegt in ihrer Fähigkeit, unter extremen thermischen Belastungen zuverlässig zu arbeiten. Diese Fähigkeit beruht auf ihrer einzigartigen Materialwissenschaft.

Erreichen extremer Temperaturen

MoSi2-Elemente sind für Anwendungen mit den höchsten Temperaturen konzipiert. Sie können konstant bei Temperaturen bis zu 1850°C (3360°F) betrieben werden und übertreffen damit bei weitem die Grenzen vieler anderer metallischer oder keramischer Heizelemente.

Dies macht sie unerlässlich für Prozesse wie das Sintern von Hochleistungskeramiken, das Züchten von Kristallen und die Herstellung von Spezialgläsern und -metallen.

Die schützende Silikatschicht

Der Schlüssel zu ihrer Haltbarkeit an der Luft ist eine bemerkenswerte chemische Eigenschaft. Wenn das Element in einer oxidierenden Atmosphäre erhitzt wird, bildet sich auf der Oberfläche eine dünne, nicht poröse Schicht aus Silica (SiO2), die im Wesentlichen Glas ist.

Diese Schutzschicht wirkt als Barriere, verhindert weitere Oxidation des darunter liegenden Materials und "repariert" sich effektiv selbst, wenn kleinere Oberflächenschäden auftreten.

Betriebliche Exzellenz und Langlebigkeit

Über die reine Temperaturbeständigkeit hinaus bieten MoSi2-Elemente erhebliche betriebliche Vorteile, die zur Prozesseffizienz und zur Reduzierung von Ausfallzeiten beitragen.

Stabiler elektrischer Widerstand

Ein wesentlicher Vorteil ist die Stabilität ihres elektrischen Widerstands über ihre lange Lebensdauer. Diese Eigenschaft ist für die Ofenkonstruktion und -wartung von entscheidender Bedeutung.

Da sich der Widerstand mit dem Alter nicht wesentlich ändert, können neue und alte Elemente problemlos in Reihe geschaltet werden, was den Austausch vereinfacht und eine gleichmäßige Leistungsverteilung gewährleistet.

Haltbarkeit bei anspruchsvollen Zyklen

Diese Elemente sind hochgradig beständig gegen die Belastung durch schnelle thermische Zyklen. Sie können schnell erhitzt und abgekühlt werden, ohne sich zu verschlechtern, was für Prozesse, die häufige Temperaturänderungen erfordern, unerlässlich ist.

Hohe Wattbelastung und Effizienz

MoSi2-Elemente können sehr hohe Leistungsdichten oder Wattbelastungen aufnehmen. Dies ermöglicht die Konstruktion von Öfen, die sich sehr schnell aufheizen können, was den Durchsatz und die Betriebseffizienz verbessert.

Die längste inhärente Lebensdauer

Aufgrund der schützenden Silikatschicht und der Materialstabilität weisen MoSi2-Elemente die längste inhärente Lebensdauer aller herkömmlichen elektrischen Heizelemente auf, was zu geringeren langfristigen Ersatzkosten und weniger Ofenausfallzeiten führt.

Verständnis der Kompromisse

Obwohl MoSi2-Elemente in vielerlei Hinsicht überlegen sind, ist es entscheidend, ihre spezifischen Betriebsanforderungen zu verstehen, um sie effektiv einzusetzen.

Die Herausforderung des temperaturabhängigen Widerstands

Der elektrische Widerstand von MoSi2 ändert sich erheblich, wenn seine Temperatur steigt. Er hat einen geringen Widerstand im kalten Zustand und einen hohen Widerstand im heißen Zustand.

Diese Eigenschaft erfordert den Einsatz von hochentwickelten Leistungsregelsystemen, typischerweise unter Verwendung von Thyristoren (SCRs), um die Leistungsabgabe genau zu steuern und Überhitzung oder Beschädigung während des Anfahrens zu verhindern.

Atmosphärenbeschränkungen

Die schützende Silikatschicht, die in oxidierenden Atmosphären (wie Luft) so vorteilhaft ist, ist ihre primäre Verteidigung.

Ihr Einsatz in reduzierenden oder Vakuumatmosphären kann die Bildung oder Aufrechterhaltung dieser Schicht verhindern, was möglicherweise zu einer beschleunigten Degradation des Elements führt.

Anwendung in Ihrem Prozess

Die Wahl eines Heizelements hängt vollständig von den spezifischen Anforderungen Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen der höchstmöglichen Temperaturen in einer luft- oder sauerstoffreichen Atmosphäre liegt: MoSi2 ist die definitive Wahl für seine unübertroffene thermische Stabilität und Oxidationsbeständigkeit.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz und schnellen thermischen Zyklen liegt: Die Haltbarkeit und der stabile Widerstand von MoSi2-Elementen gewährleisten eine wiederholbare Leistung und eine lange Lebensdauer.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von langfristiger Wartung und Ausfallzeiten liegt: Die außergewöhnlich lange Lebensdauer von MoSi2-Elementen macht sie zur kostengünstigsten Lösung für kritische, stark genutzte Öfen.

Letztendlich bieten Molybdändisilicid-Elemente eine robuste und zuverlässige Lösung für das Erreichen extremer Hitze, wo andere Materialien einfach nicht leisten können.

Zusammenfassungstabelle:

| Vorteil | Hauptvorteil |

|---|---|

| Extreme Temperatur | Betrieb zuverlässig bis 1850°C (3360°F) |

| Oxidationsbeständigkeit | Selbstreparierende Silikatschicht schützt an der Luft |

| Lange Lebensdauer | Längste inhärente Lebensdauer herkömmlicher Elemente |

| Betriebsstabilität | Stabiler Widerstand ermöglicht neue/alte Elemente in Reihe |

| Haltbarkeit | Widersteht schnellen thermischen Zyklen und hoher Wattbelastung |

Bereit, extreme Hitze mit überlegener Zuverlässigkeit zu erreichen?

KINTEKs MoSi2-Heizelemente werden durch erstklassige F&E und Fertigung unterstützt und bieten die unübertroffene Hochtemperaturleistung und Langlebigkeit, die oben beschrieben wurden. Ob Ihre Anwendung das Sintern von Hochleistungskeramiken, Kristallwachstum oder die Herstellung von Spezialgläsern umfasst, unsere Elemente sind für die anspruchsvollsten industriellen und Forschungsöfen konzipiert.

Wir bieten:

- Anpassbare Lösungen für einzigartige Prozessanforderungen.

- Unterstützung für Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Ofensysteme.

- Fachkundige Beratung zur Gewährleistung optimaler Leistung in Ihrer spezifischen Atmosphäre.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere MoSi2-Heizelemente Ihre Hochtemperaturprozesse verbessern und langfristige Kosten senken können. Nehmen Sie über unser Kontaktformular Kontakt auf für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung