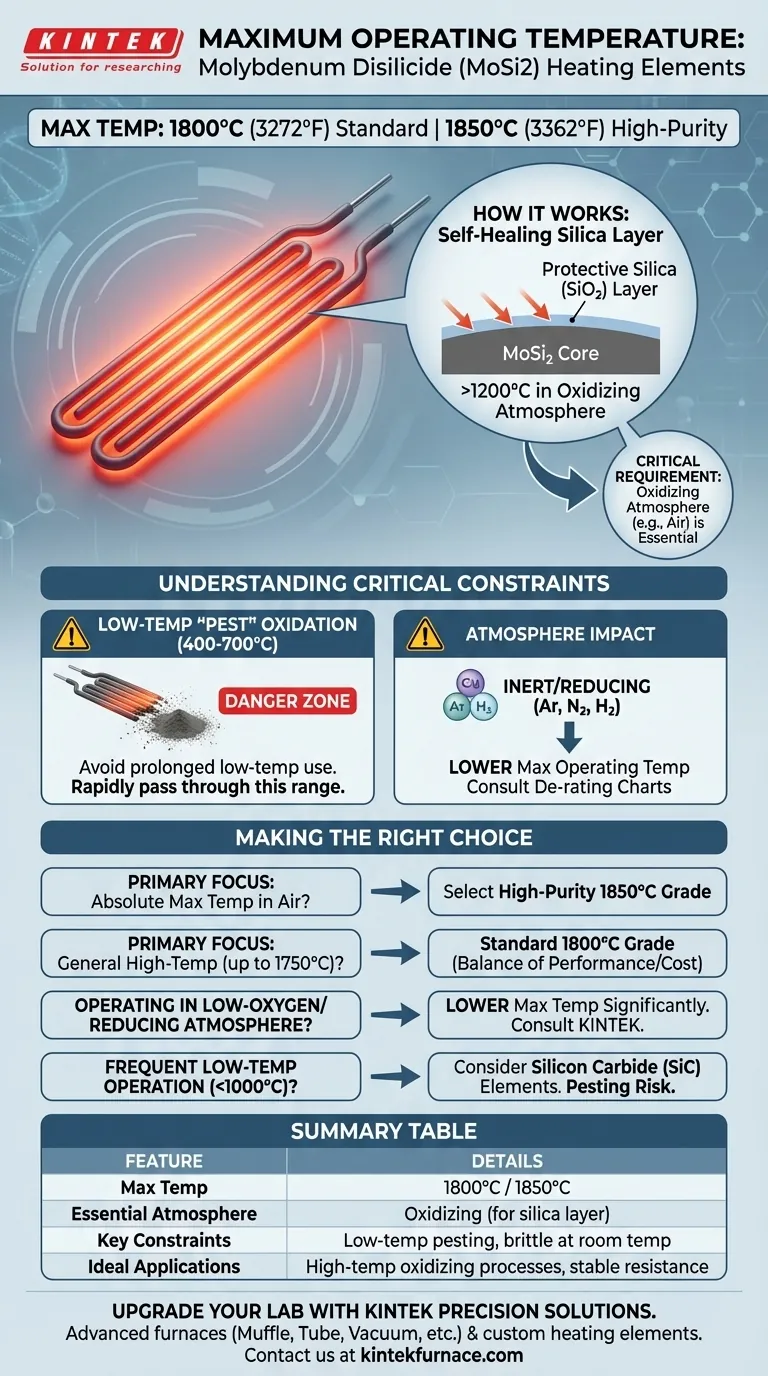

Die maximale Betriebstemperatur für Molybdändisilizid (MoSi2)-Heizelemente liegt typischerweise bei 1800°C (3272°F). Bestimmte hochreine Qualitäten können diese Grenze auf eine Elementtemperatur von 1850°C (3362°F) erweitern, womit sie zu den am höchsten bewerteten metallischen elektrischen Heizelementen gehören, die für den industriellen und Laborgebrauch erhältlich sind.

Obwohl MoSi2-Elemente eine außergewöhnlich hohe Maximaltemperatur aufweisen, ist ihre Leistung nicht absolut. Diese Fähigkeit hängt grundlegend vom Betrieb in einer oxidierenden Atmosphäre ab, und das Verständnis dieser Abhängigkeit ist entscheidend, um vorzeitiges Versagen zu verhindern.

Wie MoSi2 extreme Temperaturen erreicht

Die Fähigkeit von MoSi2, bei solch hohen Temperaturen zuverlässig zu funktionieren, liegt nicht am Schmelzpunkt seiner Rohbestandteile, sondern an einer bemerkenswerten Selbstheilungseigenschaft, die sich während des Betriebs entwickelt.

Die schützende Siliziumdioxid (SiO2)-Schicht

Wenn das MoSi2-Element in Gegenwart von Sauerstoff auf über etwa 1200°C erhitzt wird, bildet sich auf der Oberfläche eine dünne, nicht poröse Schicht aus Quarzglas (Siliziumdioxid oder SiO2).

Diese Silikatschicht wirkt als Schutzbarriere und verhindert eine weitere Oxidation des zugrunde liegenden Elementmaterials. Sie ist „selbstheilend“, was bedeutet, dass Risse oder Abplatzungen, die bei hohen Temperaturen auftreten, schnell repariert werden, da sich neues Siliziumdioxid bildet.

Warum eine oxidierende Atmosphäre unerlässlich ist

Die Bildung und Aufrechterhaltung dieser schützenden Silikatschicht erfordert eine sauerstoffreiche Umgebung. Dies ist der wichtigste Faktor, um die maximale Temperatur und Lebensdauer zu erreichen.

Ohne ausreichenden Sauerstoff kann sich die Silikatschicht nicht bilden oder repariert werden. Dies führt zu einer beschleunigten Degradation des Elements, insbesondere in reduzierenden Atmosphären wie Wasserstoff oder geknacktem Ammoniak.

Keine Alterung im Betrieb

Ein wesentlicher Vorteil dieser stabilen, selbstregulierenden Silikatschicht ist, dass MoSi2-Elemente im herkömmlichen Sinne nicht „altern“. Im Gegensatz zu vielen anderen Elementtypen bleibt ihr elektrischer Widerstand über lange Zeiträume stabil, was bedeutet, dass die Ofenleistung mit der Nutzung nicht abnimmt.

Wichtige Betriebseinschränkungen verstehen

Das Erreichen der beworbenen 1800°C ist nur möglich, wenn die spezifischen chemischen und physikalischen Eigenschaften des Materials berücksichtigt werden. Die Missachtung dieser Einschränkungen ist die häufigste Ursache für Elementversagen.

„Pest“-Oxidation bei niedrigen Temperaturen

Obwohl MoSi2-Elemente bei hohen Temperaturen außergewöhnlich sind, sind sie bei niedrigen Temperaturen, insbesondere zwischen 400°C und 700°C (750°F - 1300°F), einzigartig anfällig.

In diesem Bereich kann eine zerstörerische Form der Oxidation, bekannt als „Pesten“, auftreten, bei der das Material schnell zu Pulver zerfällt. Aus diesem Grund sollten Öfen, die MoSi2 verwenden, so konstruiert sein, dass sie diesen Temperaturbereich so schnell wie möglich durchlaufen. Der praktische Betriebsbereich beginnt bei etwa 1200°C.

Der Einfluss der Ofenatmosphäre

Der Betrieb in einer sauerstoffarmen, inerten (wie Argon oder Stickstoff) oder reduzierenden Atmosphäre erfordert eine erhebliche Reduzierung der maximalen Betriebstemperatur.

Der Sauerstoffmangel verhindert die Bildung der schützenden Silikatschicht. Dies zwingt Sie, bei einer niedrigeren Temperatur zu arbeiten, um die Degradationsrate des Elements zu verlangsamen. Konsultieren Sie immer die Herstellerdaten bezüglich der Derating-Faktoren, die auf Ihrer spezifischen Ofenatmosphäre basieren.

Sprödigkeit bei Raumtemperatur

MoSi2-Elemente sind keramisch und bei Raumtemperatur sehr spröde. Sie müssen bei der Installation und Wartung mit äußerster Sorgfalt behandelt werden, um Brüche zu vermeiden. Erst bei Erwärmung auf hohe Temperaturen erhalten sie Duktilität.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung – insbesondere die Atmosphäre – sind wichtiger als die theoretische Maximaltemperatur eines Elements.

- Wenn Ihr Hauptaugenmerk darauf liegt, die absolut höchste Temperatur an der Luft zu erreichen: Wählen Sie eine hochreine 1850°C-Qualität und stellen Sie sicher, dass Ihre Ofenisolierung und Ihr Prozess dieser Hitze standhalten können.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Hochtemperaturverarbeitung (bis zu 1750°C) liegt: Eine Standard-1800°C-Qualität bietet eine ausgezeichnete Balance zwischen extremer Leistung und Kosteneffizienz.

- Wenn Sie in einer sauerstoffarmen oder reduzierenden Atmosphäre arbeiten: Sie müssen die maximale Betriebstemperatur erheblich senken und sollten MoSi2 nur in Betracht ziehen, nachdem Sie die Derating-Tabellen des Herstellers für Ihre spezifische Umgebung konsultiert haben.

- Wenn Ihr Prozess häufiges oder längeres Arbeiten unter 1000°C erfordert: Achten Sie auf Pestrisiken und ziehen Sie Siliziumkarbid (SiC)-Elemente in Betracht, die besser für Anwendungen bei niedrigeren Temperaturen geeignet sind.

Letztendlich erfordert die Auswahl des richtigen Heizelements die Übereinstimmung der Materialeigenschaften mit der vollen Realität Ihrer Betriebsumgebung.

Zusammenfassungstabelle:

| Merkmal | Details |

|---|---|

| Max. Betriebstemperatur | 1800°C (3272°F) Standard, 1850°C (3362°F) für hochreine Qualitäten |

| Wesentliche Atmosphäre | Oxidierend (z. B. Luft) für die Bildung einer schützenden Silikatschicht |

| Wichtige Einschränkungen | Vermeiden Sie Pestbildung bei niedrigen Temperaturen (400–700°C), spröde bei Raumtemperatur |

| Ideale Anwendungen | Hochtemperaturprozesse in oxidierenden Umgebungen, stabile Beständigkeit über die Zeit |

Rüsten Sie Ihr Labor mit präzisen Hochtemperaturlösungen von KINTEK auf! Durch die Nutzung außergewöhnlicher F&E und der Eigenfertigung bieten wir fortschrittliche Öfen wie Muffel-, Rohr-, Rotations-, Vakuum- & Atmosphären- sowie CVD/PECVD-Systeme an. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass sie Ihren einzigartigen experimentellen Anforderungen entsprechen, einschließlich der optimalen Auswahl von Heizelementen für maximale Effizienz und Langlebigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Forschungs- und Industrieprozesse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte