Im Kern ist eine Kupfer-Nickel (CuNi)-Legierung eine strategische Mischung von Metallen, die auf Stabilität und Haltbarkeit ausgelegt ist. Eine gängige Formulierung besteht aus ungefähr 66 % Kupfer, 30 % Nickel, 2 % Eisen und 2 % Mangan, was ihr eine einzigartige Reihe von Eigenschaften verleiht, darunter einen hohen elektrischen Widerstand, einen extrem niedrigen Temperaturkoeffizienten sowie eine ausgezeichnete Beständigkeit gegen Oxidation und Korrosion.

Der wahre Wert von Kupfer-Nickel-Legierungen liegt nicht in einer einzelnen Eigenschaft, sondern in ihrer Kombination: Sie bieten eine stabile, vorhersagbare elektrische Leistung über einen weiten Temperaturbereich und weisen gleichzeitig eine außergewöhnliche Beständigkeit gegenüber korrosiven Umgebungen, insbesondere Salzwasser, auf.

Die Zusammensetzung entschlüsselt

Das Verständnis dafür, warum CuNi-Legierungen so wirksam sind, beginnt mit ihren einzelnen Komponenten. Jedes Element spielt eine bewusste Rolle für die Leistung des Endmaterials.

Die Kupfer-Nickel-Grundlage

Kupfer (Cu) und Nickel (Ni) bilden das Rückgrat der Legierung. Sie sind vollständig mischbar, was bedeutet, dass sie in jedem Verhältnis gemischt werden können, um eine einzige, einheitliche feste Lösung zu bilden. Diese Struktur ist grundlegend für die inhärente Festigkeit und Korrosionsbeständigkeit der Legierung.

Die Rolle von Eisen und Mangan

Die geringen Zusätze von Eisen (Fe) und Mangan (Mn) sind entscheidend für die Verbesserung spezifischer Eigenschaften. Eisen verbessert die Erosions- und Korrosionsbeständigkeit erheblich, insbesondere in schnell fließendem Meerwasser. Mangan wirkt während des Schmelzprozesses als Desoxidationsmittel und verbessert so die Verarbeitbarkeit und strukturelle Integrität der Legierung.

Wichtige Eigenschaften erklärt

Die spezifische Zusammensetzung von CuNi-Legierungen resultiert in einem Profil, das für anspruchsvolle elektrische und maritime Anwendungen optimiert ist.

Hoher elektrischer Widerstand

Mit einem spezifischen Widerstand von 50 μΩ-cm ist CuNi ein relativ schlechter elektrischer Leiter. Dies macht es ideal für Anwendungen wie Widerstände, bei denen das Ziel darin besteht, den Stromfluss zu behindern und elektrische Energie abzuleiten.

Extrem niedriger Temperaturkoeffizient

Dies ist wohl die wichtigste elektrische Eigenschaft von CuNi. Sein Temperaturkoeffizient des Widerstands ist mit 0,00006 /°C außergewöhnlich niedrig. Das bedeutet, dass der elektrische Widerstand der Legierung nahezu perfekt konstant bleibt, wenn sie sich erwärmt oder abkühlt. Diese Stabilität ist unerlässlich für Präzisionsmessgeräte wie Thermoelemente, Dehnungsmessstreifen und Shunts.

Gute Korrosions- und Oxidationsbeständigkeit

CuNi-Legierungen sind hochbeständig gegen Korrosion durch eine Vielzahl von Quellen, insbesondere Salzwasser. Dies, kombiniert mit einer guten Beständigkeit gegen Oxidation bei erhöhten Temperaturen und einem Schmelzpunkt von 1280 °C, macht das Material langlebig für Wärmetauscher, Kondensatorrohre und maritime Hardware.

Hohe Dichte

Das spezifische Gewicht von 8,86 gm/cm³ zeigt, dass CuNi ein dichtes und schweres Material ist. Dies muss bei jeder Konstruktion berücksichtigt werden, bei der das Gewicht ein primäres Anliegen ist.

Die Kompromisse verstehen

Kein Material ist für jede Situation perfekt. Die Stärken von CuNi in einigen Bereichen bedingen Einschränkungen in anderen.

Nicht ideal für Hochtemperaturanwendungen

Obwohl CuNi eine gute Hitzebeständigkeit aufweist, ist es nicht die erste Wahl für Hochtemperatur-Heizelemente. Andere Materialien, wie Nickel-Chrom-Legierungen (80 % Ni, 20 % Cr), bieten einen höheren Schmelzpunkt (1400 °C) und eine überlegene Oxidationsbeständigkeit, speziell für Anwendungen, die das Erzeugen intensiver Hitze erfordern.

Kosten- und Gewichtsfaktoren

Der hohe Nickelgehalt macht CuNi-Legierungen teurer als herkömmliche Kohlenstoffstähle oder Aluminiumlegierungen. Seine hohe Dichte bedeutet auch, dass eine CuNi-Komponente bei gleichem Volumen schwerer ist, was bei großflächigen oder mobilen Anwendungen ein signifikanter Faktor sein kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Materials erfordert die Abstimmung seiner Eigenschaften auf Ihr primäres technisches Ziel.

- Wenn Ihr Hauptaugenmerk auf stabilem Widerstand für Instrumente liegt: CuNi ist aufgrund seines nahezu Null-Temperaturkoeffizienten die ideale Wahl, um die Messgenauigkeit über Temperaturschwankungen hinweg zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Salzwasser-Korrosionsbeständigkeit liegt: CuNi-Legierungen, oft als Neusilber bekannt, sind der Industriestandard für maritime Hardware, Rohrleitungen und Wärmetauscher.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung hoher Hitze liegt: Eine Nickel-Chrom-Legierung ist die bessere Wahl, da sie für überlegene Leistung und Langlebigkeit bei extremen Betriebstemperaturen ausgelegt ist.

Letztendlich ist die Wahl von CuNi eine Entscheidung, die außergewöhnliche Umweltbeständigkeit und elektrische Stabilität für Ihr Projekt priorisiert.

Zusammenfassungstabelle:

| Eigenschaft | Wert/Beschreibung |

|---|---|

| Zusammensetzung | ~66 % Cu, 30 % Ni, 2 % Fe, 2 % Mn |

| Elektrischer Widerstand | 50 μΩ-cm |

| Temperaturkoeffizient | 0,00006 /°C |

| Schmelzpunkt | 1280°C |

| Dichte | 8,86 gm/cm³ |

| Hauptanwendungen | Widerstände, Thermoelemente, maritime Hardware, Wärmetauscher |

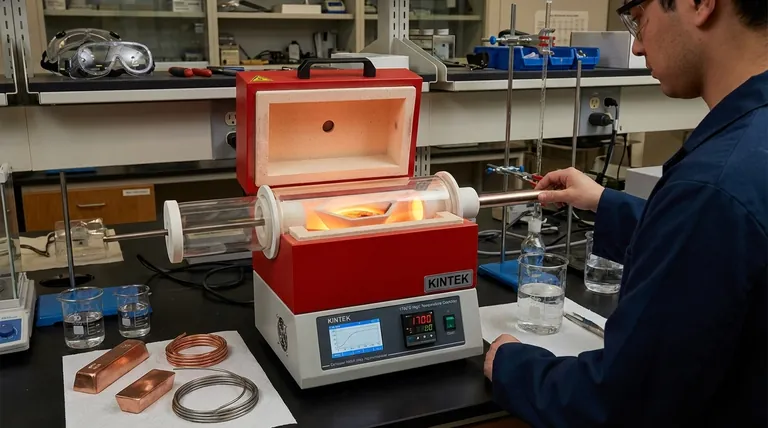

Benötigen Sie einen Hochtemperaturofen zum Testen von CuNi-Legierungen oder anderen Materialien? KINTEK bietet fortschrittliche Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, mit tiefgreifender Anpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um die Fähigkeiten Ihres Labors zu erweitern!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- KF-ISO-Vakuumflansch-Blindplatte aus Edelstahl für Hochvakuumanlagen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung