Mindestens müssen Sie Heizelemente vor Schwefel, Phosphor, Ölen und Reinigungsmitteln schützen. Diese Substanzen sind nicht nur „Schmutz“; sie sind chemische Agenzien, die katastrophale Ausfälle auslösen können. Bei hohen Temperaturen initiieren sie metallurgische oder chemische Reaktionen, die das Material des Elements zersetzen, was zu einem viel früheren Durchbrennen führt, als erwartet.

Kontamination ist die Hauptursache für vorzeitige Ausfälle von Heizelementen. Das Verständnis des Mechanismus dieses Ausfalls – sei es ein direkter chemischer Angriff oder die Entstehung isolierender Hot Spots – ist der Schlüssel, um von reaktiver Reparatur zu proaktiver Prävention überzugehen und die Lebensdauer des Elements zu maximieren.

Die Wissenschaft des Kontaminationsversagens

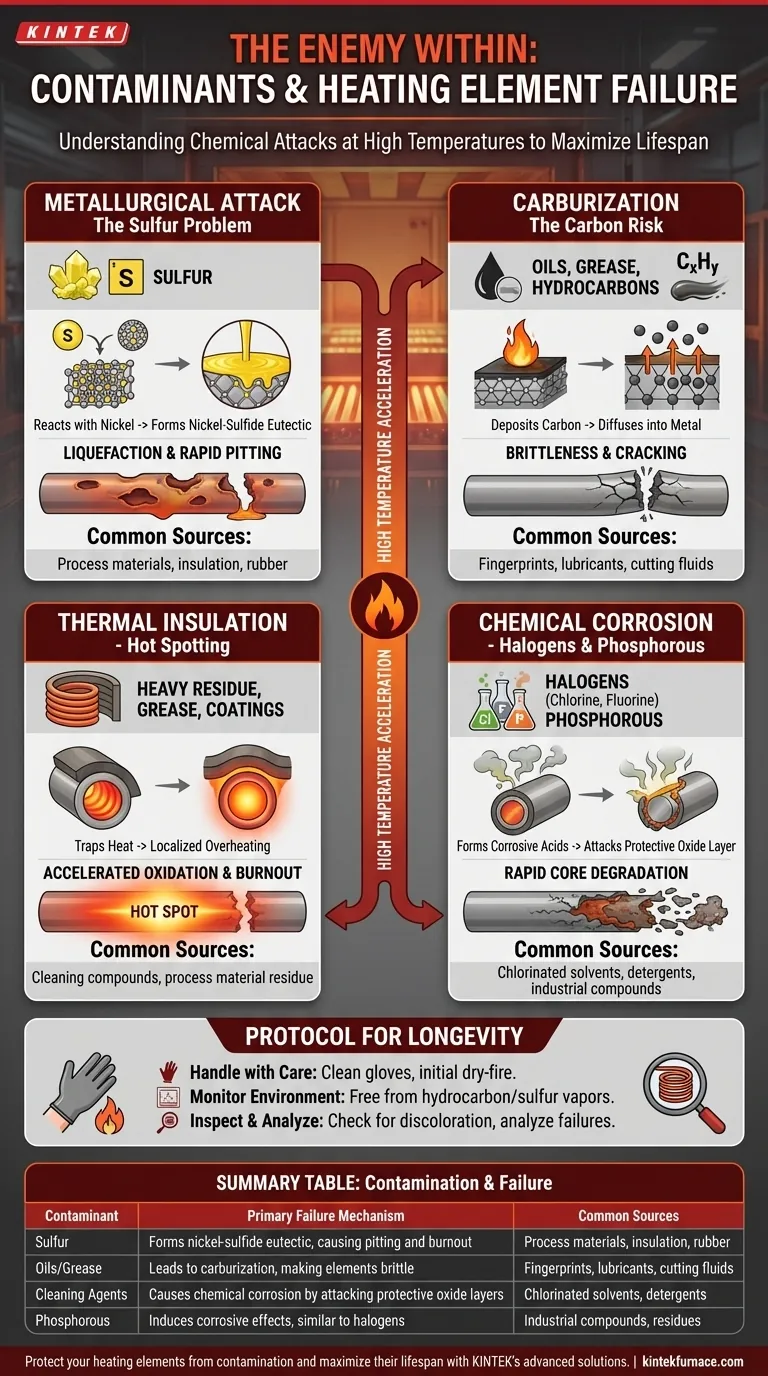

Um Ausfälle zu verhindern, müssen Sie zunächst verstehen, wie sie entstehen. Verunreinigungen greifen Heizelemente durch verschiedene Mechanismen an, von denen jeder durch die hohen Betriebstemperaturen beschleunigt wird.

Metallurgischer Angriff: Das Schwefelproblem

Die aggressivste Verunreinigung für gängige Heizelemente ist Schwefel. Dies gilt insbesondere für Elemente aus Nickel-Chrom (Nichrom) oder Superlegierungen auf Nickelbasis.

Bei hohen Temperaturen reagiert Schwefel mit Nickel zu einem Nickel-Sulfid-Eutektikum. Ein Eutektikum ist eine Mischung von Substanzen, die bei einer viel niedrigeren Temperatur schmilzt als ihre einzelnen Komponenten. Diese neue Verbindung verflüssigt sich auf der Oberfläche des Elements und verursacht schnelle Lochfraßbildung, Erosion und Durchbrennen.

Aufkohlung: Das Risiko der Kohlenstoffkontamination

Verunreinigungen wie Öl, Fett und kohlenwasserstoffbasierte Dämpfe führen Kohlenstoff in die Umgebung des Elements ein. Wenn diese Substanzen „verbrennen“, können sie eine Kohlenstoffschicht auf der Oberfläche des Elements ablagern.

Bei hohen Temperaturen kann dieser Kohlenstoff in die Metallstruktur des Elements diffundieren, ein Prozess, der als Aufkohlung bezeichnet wird. Dies macht die Legierung spröde und wesentlich anfälliger für Ausfälle durch physikalische Belastung oder thermische Zyklen.

Wärmedämmung und Hot Spotting

Jede Substanz, die das Element beschichtet und nicht sofort verbrennt, kann als isolierende Schicht wirken. Dazu gehören schwere Öle, Fette und Rückstände von Reinigungsmitteln oder Prozessmaterialien.

Diese Schicht speichert Wärme und zwingt den darunterliegenden Abschnitt des Elements, viel heißer zu werden als die umliegenden Bereiche, um die gewünschte Prozesstemperatur aufrechtzuerhalten. Diese lokalisierte Überhitzung oder „Hot Spot“ beschleunigt die Oxidation dramatisch und führt zu einem schnellen Ausfallpunkt.

Chemische Korrosion: Halogene und Phosphor

Viele industrielle Reinigungsmittel enthalten Halogene wie Chlor oder Fluor. Bei Betriebstemperaturen können diese korrosive Säuren bilden, die die schützende Oxidschicht angreifen, die sich natürlicherweise auf der Oberfläche eines gesunden Heizelements bildet.

Sobald diese Schutzschicht beeinträchtigt ist, ist die Kernlegierung einer schnellen Oxidation und Zersetzung ausgesetzt. Phosphor, eine weitere häufige Verunreinigung, kann eine ähnlich korrosive Wirkung haben.

Häufige Kontaminationsquellen in der Praxis

Das Erkennen des Ausfallmechanismus ist nur die halbe Miete. Sie müssen in der Lage sein, die Quelle der Verunreinigung in Ihrer Umgebung zu identifizieren, um sie effektiv zu eliminieren.

Handhabung während der Installation

Öle, Fette und Salze von menschlichen Fingerabdrücken sind eine primäre Kontaminationsquelle für neue Elemente. Neue Elemente immer mit sauberen Handschuhen anfassen.

Prozessumgebung

Die Atmosphäre in Ihrem Ofen oder Ihrer Prozesskammer ist ein kritischer Faktor. Dämpfe von Schmierstoffen an Maschinen, Kühlschmierstoffen an Teilen oder schwefelhaltigen Materialien (wie bestimmte Isolationsarten oder Gummi) können Elemente kontinuierlich schädigen.

Reinigung und Wartung

Die Verwendung der falschen Reinigungsprodukte kann schlimmer sein, als überhaupt nicht zu reinigen. Vermeiden Sie chlorierte Lösungsmittel oder Reinigungsmittel in der Nähe der Elemente. Selbst Rückstände von „sicheren“ Reinigern können isolierende Hot Spots erzeugen, wenn sie nicht vollständig entfernt werden.

Ein Protokoll für die Langlebigkeit von Elementen

Die Einführung eines strengen Protokolls für Handhabung und Wartung ist der effektivste Weg, um eine lange und zuverlässige Lebensdauer Ihrer Heizelemente zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Neuinstallation liegt: Elemente nur mit sauberen Handschuhen anfassen und einen anfänglichen Trockenbrand- oder Ausbrennzyklus (gemäß Herstellerempfehlungen) durchführen, um verbleibende Oberflächenverunreinigungen kontrolliert zu entfernen.

- Wenn Ihr Hauptaugenmerk auf der laufenden Wartung liegt: Elemente regelmäßig auf Verfärbungen, Ablagerungen oder Lochfraß überprüfen und sicherstellen, dass die Prozessatmosphäre frei von Kohlenwasserstoffdämpfen, Schwefelverbindungen und anderen bekannten Verunreinigungen ist.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung liegt: Ausgefallene Elemente auf Anzeichen von Kontamination untersuchen, wie z. B. lokalisierte grüne Rückstände (die auf Nickelreaktionen hindeuten) oder starken Lochfraß, um die Grundursache zu diagnostizieren und ein Wiederauftreten zu verhindern.

Indem Sie verstehen, dass Kontamination eine chemische Wechselwirkung ist, gewinnen Sie die Macht, sie zu kontrollieren und Ihre Investition zu schützen.

Zusammenfassungstabelle:

| Verunreinigung | Primärer Ausfallmechanismus | Häufige Quellen |

|---|---|---|

| Schwefel | Bildet Nickel-Sulfid-Eutektikum, verursacht Lochfraß und Durchbrennen | Prozessmaterialien, Isolation, Gummi |

| Öle/Fette | Führt zu Aufkohlung, macht Elemente spröde | Fingerabdrücke, Schmierstoffe, Kühlschmierstoffe |

| Reinigungsmittel | Verursacht chemische Korrosion durch Angriff auf schützende Oxidschichten | Chlorierte Lösungsmittel, Reinigungsmittel |

| Phosphor | Verursacht korrosive Effekte, ähnlich wie Halogene | Industrielle Verbindungen, Rückstände |

Schützen Sie Ihre Heizelemente vor Kontamination und maximieren Sie deren Lebensdauer mit den fortschrittlichen Lösungen von KINTEK. Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofenoptionen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke, tiefgreifende Anpassungsfähigkeit gewährleistet eine präzise Passform für Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu erfahren, wie wir die Zuverlässigkeit und Effizienz Ihres Labors verbessern können!

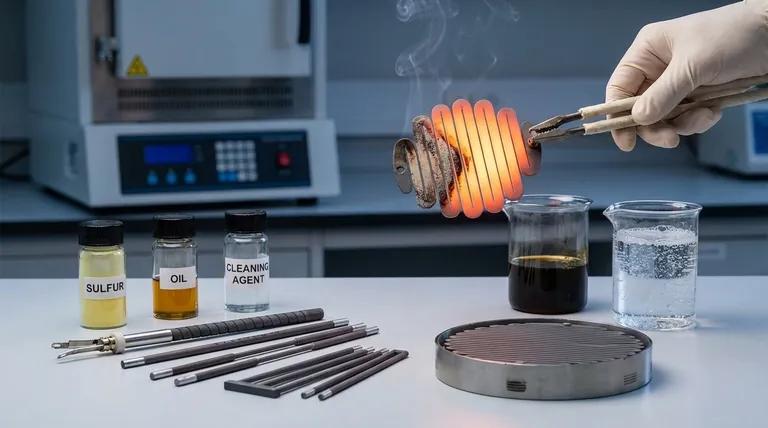

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

Andere fragen auch

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen