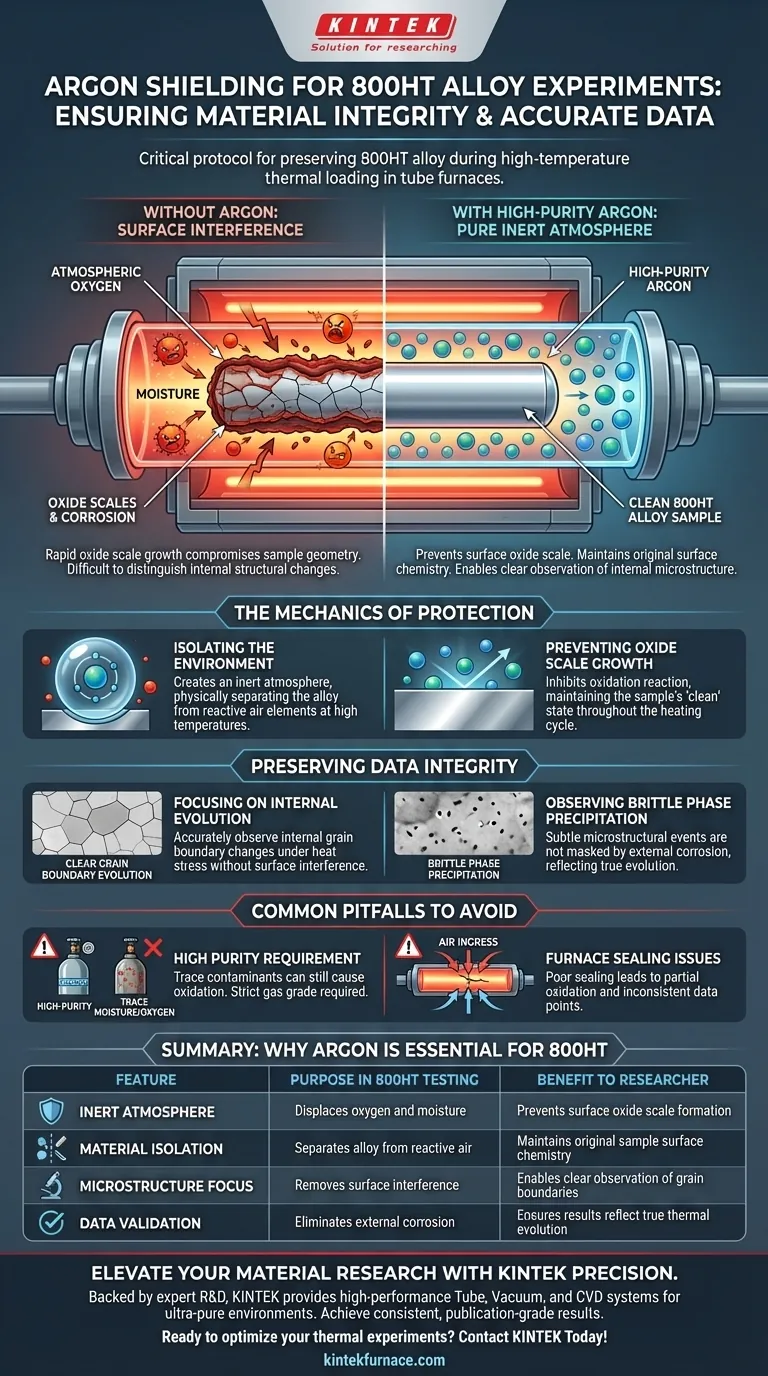

Die Einführung von Argon als Schutzgas ist ein entscheidendes Protokoll zur Erhaltung der Materialintegrität von 800HT-Legierungen. Durch das Fluten des industriellen Röhrenofens mit hochreinem Argon verdrängen Sie effektiv die Umgebungsluft und isolieren die Probe während der thermischen Belastung. Diese spezifische Isolierung ist erforderlich, um die Bildung von Oxidschichten auf der Oberfläche der Legierung zu verhindern, die natürlich entstehen, wenn Metalle bei erhöhten Temperaturen Sauerstoff ausgesetzt sind.

Hochtemperatur-Experimente sollen die inneren Grenzen eines Materials testen, aber atmosphärischer Sauerstoff erzeugt Oberflächeninterferenzen. Argon als Schutzgas wirkt als Barriere und stellt sicher, dass die beobachteten mikrostrukturellen Veränderungen auf die thermische Belastung und nicht auf Oberflächenoxidation zurückzuführen sind.

Die Schutzmechanismen

Isolierung der Materialumgebung

Bei hohen Temperaturen reagiert die 800HT-Legierung stark mit dem in normaler Luft vorhandenen Sauerstoff. Die Einführung von Argon schafft eine Inertatmosphäre in der Ofenkammer. Dies trennt die Legierung physisch von den reaktiven Elementen, die ihre Oberflächenchemie andernfalls verändern würden.

Verhinderung des Wachstums von Oxidschichten

Ohne Schutzgas würde die Legierung schnell Oxidschichten bilden – Korrosionsschichten auf der Außenseite. Diese Schichten können dick und spröde sein und die Geometrie und Oberflächeneigenschaften Ihrer Probe grundlegend verändern. Argon hemmt diese chemische Reaktion vollständig und hält die Probe während des gesamten Heizzyklus in ihrem ursprünglichen „sauberen“ Zustand.

Wahrung der Datenintegrität

Fokus auf interne Entwicklung

Das Hauptziel dieser Simulationen ist oft die Untersuchung des internen Verhaltens des Materials. Forscher müssen beobachten, wie sich die internen Korngrenzen unter Wärmespannung entwickeln. Wenn die Oberfläche durch starke Oxidation beeinträchtigt ist, wird es schwierig, zwischen internen strukturellen Veränderungen und Oberflächenabbau zu unterscheiden.

Beobachtung der Ausscheidung spröder Phasen

Thermische Belastungsexperimente zielen oft darauf ab, die Ausscheidung spröder Phasen innerhalb der Legierung zu identifizieren. Argon als Schutzgas stellt sicher, dass diese subtilen mikrostrukturellen Ereignisse nicht durch externe Korrosion maskiert oder beeinflusst werden. Es garantiert, dass die gesammelten Daten die wahre mikrostrukturelle Entwicklung der 800HT-Legierung allein aufgrund von Temperatur und Zeit widerspiegeln.

Zu vermeidende häufige Fehler

Die Anforderung an hohe Reinheit

Es reicht nicht aus, einfach nur Argon zu verwenden; die Referenz spezifiziert hoch reines Argon. Wenn das Gas Spuren von Feuchtigkeit oder Sauerstoff enthält, kann immer noch Oxidation auftreten, was das Experiment ungültig macht. Sie müssen sicherstellen, dass die Gasqualität den strengen Anforderungen der Empfindlichkeit der Legierung entspricht.

Probleme mit der Ofenabdichtung

Selbst mit hochreinem Gas ist die Schutzatmosphäre nur so gut wie die Abdichtung des Ofens. Wenn der Röhrenofen nicht richtig abgedichtet ist, kann Luft eindringen und die Umgebung kontaminieren. Dies führt zu teilweiser Oxidation, die sogar verwirrender zu analysieren sein kann als vollständige Oxidation, da sie inkonsistente Datenpunkte erzeugt.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre thermischen Belastungsexperimente gültige, veröffentlichungsreife Daten liefern, müssen Sie Ihre atmosphärischen Kontrollen mit Ihren spezifischen Forschungszielen abstimmen.

- Wenn Ihr Hauptaugenmerk auf der internen Mikrostruktur liegt: Sie müssen hoch reines Argon verwenden, um Oberflächenartefakte zu verhindern, die die Korngrenzenentwicklung verdecken könnten.

- Wenn Ihr Hauptaugenmerk auf der Beibehaltung mechanischer Eigenschaften liegt: Sie sollten das Schutzgas verwenden, um sicherzustellen, dass die Versagensmodi durch thermische Alterung (spröde Phasen) und nicht durch Oberflächenkorrosionsrisse verursacht werden.

Durch die Kontrolle der Atmosphäre verwandeln Sie einen generischen Härtetest in eine präzise Untersuchung von materialwissenschaftlichen Prinzipien.

Zusammenfassungstabelle:

| Merkmal | Zweck bei 800HT-Tests | Nutzen für den Forscher |

|---|---|---|

| Inertatmosphäre | Verdrängt Sauerstoff und Feuchtigkeit | Verhindert die Bildung von Oberflächenoxidschichten |

| Materialisolierung | Trennt die Legierung von reaktiver Luft | Erhält die ursprüngliche Oberflächenchemie der Probe |

| Fokus auf Mikrostruktur | Entfernt Oberflächeninterferenzen | Ermöglicht klare Beobachtung von Korngrenzen |

| Datenvalidierung | Eliminiert externe Korrosion | Stellt sicher, dass die Ergebnisse die tatsächliche thermische Entwicklung widerspiegeln |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Lassen Sie nicht zu, dass Oberflächenoxidation Ihre kritischen Daten zur thermischen Belastung beeinträchtigt. Mit fundierter F&E und erstklassiger Fertigung bietet KINTEK Hochleistungs-Röhren-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, die ultrareinen Inertumgebungen aufrechtzuerhalten, die für empfindliche Legierungen wie 800HT erforderlich sind. Egal, ob Sie eine Standardkonfiguration oder eine vollständig anpassbare Lösung für Ihre einzigartigen Hochtemperatur-Laboranforderungen benötigen, unser Team ist bereit, Ihnen zu helfen, konsistente, veröffentlichungsreife Ergebnisse zu erzielen.

Bereit, Ihre thermischen Experimente zu optimieren? Kontaktieren Sie KINTEK noch heute!

Visuelle Anleitung

Referenzen

- Damian Sierakowski, S. Kąc. Evaluation of the Microstructure and Corrosion Resistance of the 800HT Alloy After Long-Term Operation. DOI: 10.3390/app15169188

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Welche Arten von Gasen kann ein Schutzgasofen handhaben? Beherrschen Sie Inert- und Reaktivgase für Ihr Labor

- Welche Sicherheitsmechanismen sind in Schutzgasöfen enthalten? Wesentliche Merkmale für einen gefahrenfreien Betrieb

- Was sind die Anwendungen einer Inertgasatmosphäre in Öfen? Schutz der Materialien vor Oxidation für überlegene Ergebnisse

- Wie gewährleistet ein Ofen mit kontrollierter Atmosphäre Präzision und Zuverlässigkeit? Erzielen Sie eine konsistente Materialverarbeitung

- Was sind die gängigen Heizmethoden für Muffelöfen mit Schutzatmosphäre? Wählen Sie die richtige Methode für Ihr Labor

- Welche Funktion erfüllt ein Strömungsgasofen bei der Eisenerzreduktion? Beherrschen von Laborgaslieferung und thermischer Synchronisation

- Welche Folgen hat eine unsachgemäß kontrollierte Ofenatmosphäre? Vermeiden Sie kostspielige Mängel und Sicherheitsrisiken

- Welche Industrien verwenden üblicherweise Retortenöfen? Unverzichtbar für die kontrollierte Hochtemperaturverarbeitung