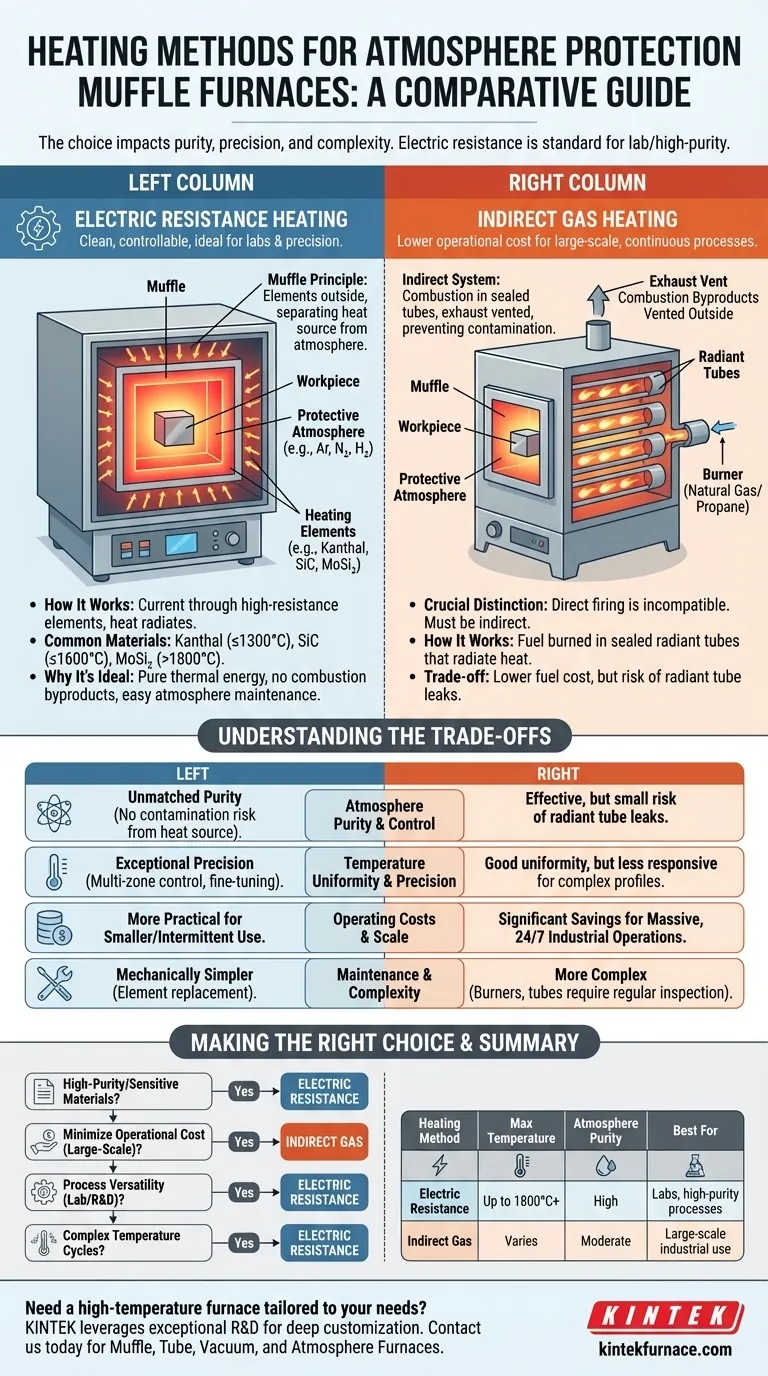

Im Grunde genommen verwendet ein Muffelofen mit Schutzatmosphäre zwei primäre Heizmethoden: elektrische Widerstandsheizung und indirekte Gasheizung. Obwohl beide hohe Temperaturen erreichen können, ist die Wahl zwischen ihnen entscheidend, da sie die Reinheit der kontrollierten Atmosphäre, die Temperaturpräzision und die betriebliche Komplexität direkt beeinflusst. Für die meisten Labor- und Hochreinheitsanwendungen ist der elektrische Widerstand aufgrund seiner überlegenen Kontrolle und Nichtkontaminationsnatur der Standard.

Die zentrale Herausforderung bei einem Atmosphärenofen besteht nicht nur darin, eine Zieltemperatur zu erreichen, sondern dies zu tun, ohne die Schutzatmosphäre zu beeinträchtigen. Die gewählte Heizmethode ist der wichtigste Faktor für die Aufrechterhaltung der Integrität Ihrer Prozessumgebung.

Die dominierende Methode: Elektrische Widerstandsheizung

Die elektrische Widerstandsheizung ist die gängigste Heizmethode für Muffelöfen mit Schutzatmosphäre, insbesondere in Labor- und Präzisionsfertigungsumgebungen. Ihre Beliebtheit rührt von ihrer inhärenten Sauberkeit und Steuerbarkeit her.

So funktioniert es: Das Muffelprinzip

Ein Elektroofen erzeugt Wärme, indem er einen Strom durch hochohmige Heizelemente leitet. Diese Elemente, die oft aus speziellen Legierungen oder Keramiken bestehen, werden extrem heiß und strahlen Wärme in die Ofenkammer ab.

Das „Muffel“ ist eine entscheidende Komponente – es ist eine abgetrennte Innenkammer, die das Werkstück und die Schutzatmosphäre enthält. Die Heizelemente befinden sich typischerweise außerhalb dieses Muffels und heizen ihn von außen. Diese physische Trennung ist der Schlüssel, um zu verhindern, dass jegliche Ausgasung der Elemente die Prozessatmosphäre kontaminiert.

Gängige Materialien für Heizelemente

Die maximale Temperatur des Ofens wird durch das Material seiner Heizelemente bestimmt. Gängige Typen umfassen:

- Kanthal (FeCrAl)-Legierungen: Wird für Temperaturen bis etwa 1300 °C verwendet.

- Siliziumkarbid (SiC): Für Anwendungen, die Temperaturen bis 1600 °C erfordern.

- Molybdändisilizid (MoSi₂): Wird für die höchsten Temperaturbereiche verwendet, oft über 1800 °C.

Warum es ideal für die Atmosphärenkontrolle ist

Die elektrische Beheizung ist reine thermische Energie. Sie erzeugt keine Verbrennungsprodukte wie Wasserdampf oder Kohlendioxid. Dies macht es außergewöhnlich einfach, eine reine, kontrollierte Atmosphäre aufrechtzuerhalten, sei es ein inertes Gas wie Stickstoff oder Argon oder ein reaktives Gas wie Wasserstoff für Reduktionsprozesse.

Die industrielle Alternative: Indirekte Gasheizung

Obwohl bei Präzisionsanwendungen weniger verbreitet, ist die indirekte Gasheizung eine praktikable Methode für sehr große, kontinuierliche Industrieöfen, bei denen die Betriebskosten der Haupttreiber sind.

Der entscheidende Unterschied: Direkte vs. Indirekte Befeuerung

Es ist wichtig zu verstehen, dass direkte Gasbefeuerung mit der Atmosphärenkontrolle inkompatibel ist. Ein direkt befeuerter Ofen verbrennt Brennstoff innerhalb der Hauptkammer und flutet diese mit Verbrennungsprodukten, die jede Schutzatmosphäre zerstören würden.

Stattdessen müssen gasbefeuerte Öfen, die mit der Atmosphäre kompatibel sind, eine indirekte Beheizung verwenden.

Die Rolle der Strahlungsrohre

Bei einem indirekten System wird Erdgas oder Propan in versiegelten Rohren, sogenannten Strahlungsrohren, verbrannt. Diese Rohre werden sehr heiß und strahlen Wärme in die Ofenkammer ab, ähnlich wie elektrische Elemente.

Die Abgase dieser Verbrennung werden direkt nach außen abgeführt und kommen weder mit dem Werkstück noch mit der kontrollierten Atmosphäre in Kontakt. Dies ermöglicht die Verwendung von kostengünstigerem Gasbrennstoff und erhält gleichzeitig eine abgetrennte, saubere Prozessumgebung.

Verständnis der Kompromisse

Die Wahl der Heizmethode beinhaltet die Abwägung von Leistungsanforderungen mit betrieblichen Realitäten. Die beste Wahl hängt vollständig von den Prozesszielen ab.

Atmosphärenreinheit und Kontrolle

Die elektrische Widerstandsheizung bietet unübertroffene Reinheit. Es besteht praktisch kein Risiko einer Kontamination durch die Wärmequelle selbst. Die indirekte Gasheizung birgt zwar eine geringe, aber ständige Gefahr eines Lecks in einem Strahlungsrohr, das die Ofenatmosphäre kontaminiert.

Temperatureinheitlichkeit und Präzision

Moderne Elektroöfen mit mehreren Heizzonen bieten eine außergewöhnlich präzise und gleichmäßige Temperaturkontrolle. Während auch große Gasöfen eine gute Gleichmäßigkeit erreichen können, sind die Feinabstimmung und Reaktionsfähigkeit elektrischer Systeme für komplexe Wärmebehandlungsprofile im Allgemeinen überlegen.

Betriebskosten und Skalierung

Bei kleineren Öfen oder intermittierendem Gebrauch ist Elektrizität oft praktischer. Für massive Industrieanlagen, die 24 Stunden am Tag, 7 Tage die Woche laufen, kann der geringere Preis für Erdgas im Vergleich zu Elektrizität zu erheblichen langfristigen Betriebseinsparungen führen, was die Komplexität eines indirekten Gassystems rechtfertigt.

Wartung und Komplexität

Elektroöfen sind mechanisch einfacher. Die Wartung umfasst typischerweise den späteren Austausch der Heizelemente. Indirekte Gasöfen sind komplexer und verfügen über Brenner, Kraftstoffleitungen und Strahlungsrohre, die regelmäßig auf sicheren und leckfreien Betrieb überprüft und gewartet werden müssen.

Die richtige Wahl für Ihren Prozess treffen

Ihre Heizmethode sollte auf den nicht verhandelbaren Anforderungen Ihres Materials und Prozesses basieren.

- Wenn Ihr Hauptaugenmerk auf Hochreinheitsprozessen oder empfindlichen Materialien liegt: Wählen Sie elektrische Widerstandsheizung wegen ihrer Sauberkeit und präzisen Steuerung.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten für einen groß angelegten, kontinuierlichen Prozess liegt: Evaluieren Sie die indirekte Gasheizung, aber berücksichtigen Sie sorgfältig die Kompromisse bei Wartung und Kontrolle.

- Wenn Ihr Hauptaugenmerk auf Prozessvielfalt in einem Labor oder in der Forschung und Entwicklung liegt: Die elektrische Widerstandsheizung ist aufgrund ihrer Anpassungsfähigkeit an verschiedene Atmosphären und Temperaturprofile die klare Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erreichung komplexer Temperaturzyklen mit hoher Präzision liegt: Ein Elektroofen mit Mehrzonensteuerung bietet eine überlegene Leistung.

Letztendlich ist die Auswahl des richtigen Heizsystems die grundlegende Entscheidung, die die Integrität und den Erfolg Ihrer Wärmebehandlung unter Schutzatmosphäre gewährleistet.

Zusammenfassungstabelle:

| Heizmethode | Max. Temperatur | Atmosphärenreinheit | Am besten geeignet für |

|---|---|---|---|

| Elektrischer Widerstand | Bis zu 1800°C+ | Hoch | Labore, Hochreinheitsprozesse |

| Indirektes Gas | Variiert | Mittel | Großtechnische industrielle Nutzung |

Benötigen Sie einen Hochtemperaturofen, der auf die einzigartigen Anforderungen Ihres Labors zugeschnitten ist? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Eignung für Ihre experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Prozesses zu steigern und überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln