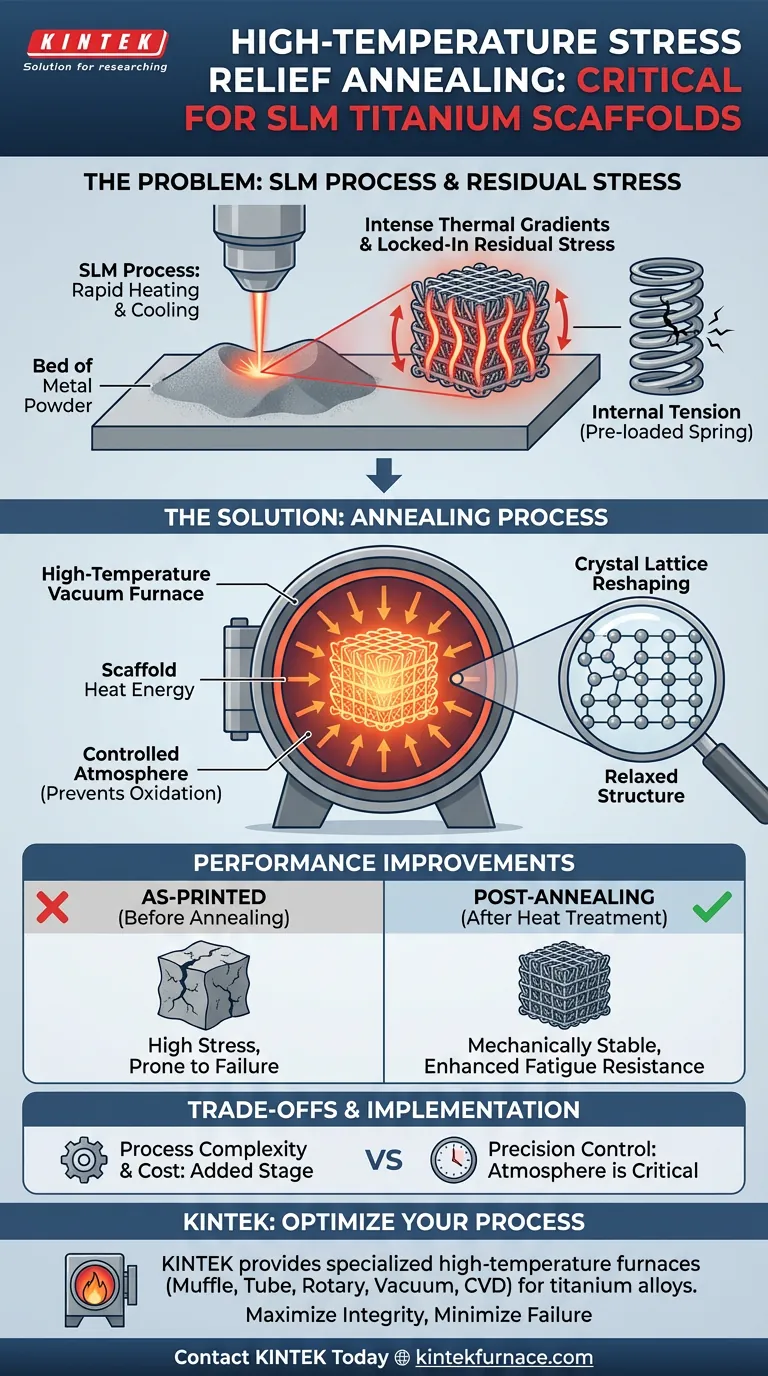

Hochtemperatur-Spannungsarmglühen ist unerlässlich, da der Prozess des selektiven Laserschmelzens (SLM) von Natur aus extreme thermische Gradienten erzeugt, die gefährliche Restspannungen im Inneren der Titanstruktur einschließen. Ohne diese spezielle Wärmebehandlung bleibt das Gerüst mechanisch instabil und anfällig für Versagen unter zyklischer Belastung aufgrund dieser inneren Spannungen.

Das schnelle Aufheizen und Abkühlen von SLM erzeugt innere Kräfte, die das Material beeinträchtigen. Hochtemperatur-Glühen beseitigt diese "eingeschlossene" Spannung, indem es das Kristallgitter umformt und eine gedruckte Form in eine langlebige, ermüdungsbeständige Komponente verwandelt.

Die versteckten Gefahren des SLM-Prozesses

Intensive thermische Gradienten

Der SLM-Prozess baut Komponenten auf, indem Metallpulver mit einem Hochleistungslaser geschmolzen wird. Dies führt zu schnellem, lokalisiertem Erhitzen, gefolgt von nahezu sofortiger Abkühlung.

Folglich kühlen verschiedene Bereiche des Gerüsts mit unterschiedlichen Geschwindigkeiten ab. Diese intensiven thermischen Gradienten sind die Hauptursache für die innere Instabilität des Materials.

Ansammlung von Restspannung

Wenn sich das Material während der ungleichmäßigen Abkühlung zusammenziehen will, wird es durch das umgebende feste Material zurückgehalten.

Dieser Konflikt erzeugt erhebliche innere Restspannungen. Wenn diese Spannungen unbehandelt bleiben, wirken sie wie eine vorgespannte Feder, die darauf wartet, Energie in Form von Rissen oder Verzug freizusetzen.

Wie Glühen die Integrität wiederherstellt

Die kontrollierte Umgebung

Um wirksam zu sein, muss die Spannungsarmglühung in einem Hochtemperatur-Vakuum oder einem Ofen mit kontrollierter Atmosphäre erfolgen.

Diese spezielle Umgebung ist für Titanlegierungen entscheidend. Sie verhindert Oxidation und Oberflächenkontamination, während das Material bei hoher Hitze anfällig ist.

Umformung des Kristallgitters

Die Wärmezufuhr liefert Energie für die Atome in der Legierung. Dies ermöglicht es der Mikrostruktur, sich neu zu organisieren.

Der Prozess formt das innere Kristallgitter des Materials um. Diese Neuausrichtung entspannt die während des Druckens aufgebaute Spannung und löscht effektiv das "Gedächtnis" der rauen thermischen Gradienten.

Kritische Leistungsverbesserungen

Mechanische Stabilität

Sobald die Restspannungen beseitigt sind, erreicht das Gerüst eine echte mechanische Stabilität.

Die Komponente kämpft nicht mehr gegen ihre eigenen inneren Kräfte. Dies stellt sicher, dass sie ihre Form und strukturelle Integrität beibehält, wenn sie externen Lasten ausgesetzt ist.

Verbesserte Ermüdungsbeständigkeit

Der vielleicht wichtigste Vorteil ist die Verbesserung der Ermüdungsbeständigkeit.

Restspannungen sind primäre Initiationsstellen für Risse. Durch ihre Beseitigung verlängern Sie die Lebensdauer des Gerüsts erheblich und ermöglichen es ihm, wiederholte Belastungszyklen ohne Versagen zu überstehen.

Verständnis der Kompromisse

Prozesskomplexität und Kosten

Die Implementierung eines Hochtemperatur-Vakuumzyklus fügt dem Herstellungsprozess einen zusätzlichen Schritt hinzu.

Dies erfordert spezielle Ofenausrüstung und verlängert die gesamte Produktionszeit. Es verwandelt SLM von einem "Drucken und Loslegen"-Prozess in eine mehrstufige Fertigungskette.

Anforderungen an die Präzisionskontrolle

Beim Glühprozess geht es nicht nur darum, das Teil heiß zu machen; er erfordert eine präzise Kontrolle der Atmosphäre.

Eine unsachgemäße Kontrolle im Ofen kann zu Oberflächenkontamination oder Oxidation führen. Die im Referenztext erwähnte "kontrollierte Atmosphäre" ist eine strenge Anforderung und keine Empfehlung, was die Betriebskosten erhöht.

Optimierung der Nachbearbeitung für Haltbarkeit

Um sicherzustellen, dass Ihre Titan-Gerüste wie vorgesehen funktionieren, müssen Sie das Glühen als integralen Bestandteil des Herstellungsprozesses betrachten, nicht als optionalen nachträglichen Gedanken.

- Wenn Ihr Hauptaugenmerk auf Maßgenauigkeit liegt: Priorisieren Sie das Glühen, um innere Spannungen abzubauen und sicherzustellen, dass sich das Teil nach dem Entfernen von der Bauplatte nicht verzieht oder verformt.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit liegt: Stellen Sie sicher, dass der Glühzyklus ausreicht, um das Kristallgitter vollständig umzuformen und die Ermüdungsbeständigkeit für zyklische Belastungen zu maximieren.

Glühen ist die Brücke, die ein Titan-Teil von einem gedruckten Prototyp zu einer zuverlässigen technischen Komponente macht.

Zusammenfassungstabelle:

| Faktor | SLM-Prozess (wie gedruckt) | Nach dem Glühen (wärmebehandelt) |

|---|---|---|

| Innere Spannung | Hoch (Restspannung) | Niedrig (spannungsarm) |

| Mikrostruktur | Verzerrtes Kristallgitter | Neu organisiert/stabilisiert |

| Stabilität | Anfällig für Risse/Verzug | Maßstabil |

| Ermüdungslebensdauer | Reduziert (Risiko der Rissbildung) | Erheblich verbessert |

| Oberflächenqualität | Variabel | Geschützt (im Vakuum/kontrollierter Atmosphäre) |

Maximieren Sie die Integrität Ihrer 3D-gedruckten Komponenten

Lassen Sie nicht zu, dass Restspannungen Ihre Innovation beeinträchtigen. KINTEK bietet die spezialisierte Hochtemperatur-Ofentechnologie, die erforderlich ist, um rohe SLM-Drucke in Hochleistungs-Engineering-Komponenten zu verwandeln.

Mit Unterstützung durch F&E und Fertigung auf Expertenniveau bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle präzisionsgefertigt sind, um die kontrollierten Atmosphären und gleichmäßige Erwärmung zu gewährleisten, die für Titanlegierungen unerlässlich sind. Ob Sie eine Standardkonfiguration oder eine kundenspezifische Lösung für einzigartige Gerüstgeometrien benötigen, unser Team ist bereit, Ihre Fertigungsexzellenz zu unterstützen.

Kontaktieren Sie KINTEK noch heute, um Ihren Wärmebehandlungsprozess zu optimieren

Visuelle Anleitung

Referenzen

- Ming-Chan Lee, Yow‐Ling Shiue. Design, Manufacture, and Characterization of a Critical-Sized Gradient Porosity Dual-Material Tibial Defect Scaffold. DOI: 10.3390/bioengineering11040308

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Welche Rolle spielt ein Atmosphärenofen in der industriellen Großproduktion? Entfesseln Sie Präzision bei der Hochtemperaturverarbeitung

- Welche Rolle spielt ein Industrieofen bei der Vorbehandlung von Licuri-Rinde? Optimierung der Aktivkohleproduktion

- Warum könnten einige Industrien immer noch Retortenofenkonstruktionen benötigen? Gewährleistung absoluter Atmosphärenkontrolle für empfindliche Prozesse

- Was sind einige spezifische Anwendungen von Retortenöfen? Essentiell für die hochreine Wärmebehandlung

- Was sind die Hauptvorteile der Verwendung eines Retortenofens? Erreichen Sie überlegene Kontrolle und Reinheit bei der Wärmebehandlung

- Warum sind Schutzgasöfen in der modernen Industrie unerlässlich? Erschließen Sie Reinheit und Präzision bei Hochtemperaturprozessen

- Warum Stickstoffatmosphärenkontrolle bei der Chromitereduktion? Prozessintegrität sicherstellen und Oxidation verhindern

- Welche Industrien verwenden üblicherweise Retortenöfen? Unverzichtbar für die kontrollierte Hochtemperaturverarbeitung