Im Wesentlichen ist ein Atmosphärenofen ein industrielles Werkzeug zur Steuerung chemischer Reaktionen. Seine Hauptrolle in der großtechnischen Produktion besteht darin, die Hochtemperatur-Materialverarbeitung durch die Schaffung einer präzise gesteuerten gasförmigen Umgebung zu ermöglichen. Dies verhindert unerwünschte Reaktionen wie Oxidation und stellt sicher, dass das Endprodukt strenge Qualitätsstandards erfüllt und die gewünschten Eigenschaften aufweist.

Das grundlegende Problem beim Erhitzen von Materialien ist, dass die Luft selbst zu einem reaktiven chemischen Stoff wird. Ein Atmosphärenofen löst dies, indem er die Luft durch ein spezifisches, kontrolliertes Gas ersetzt und den Herstellern so eine präzise Kontrolle darüber gibt, wie ein Material durch Wärme umgewandelt wird. Diese Kontrolle ist der Schlüssel zu Qualität, Konsistenz und Innovation in der Massenproduktion.

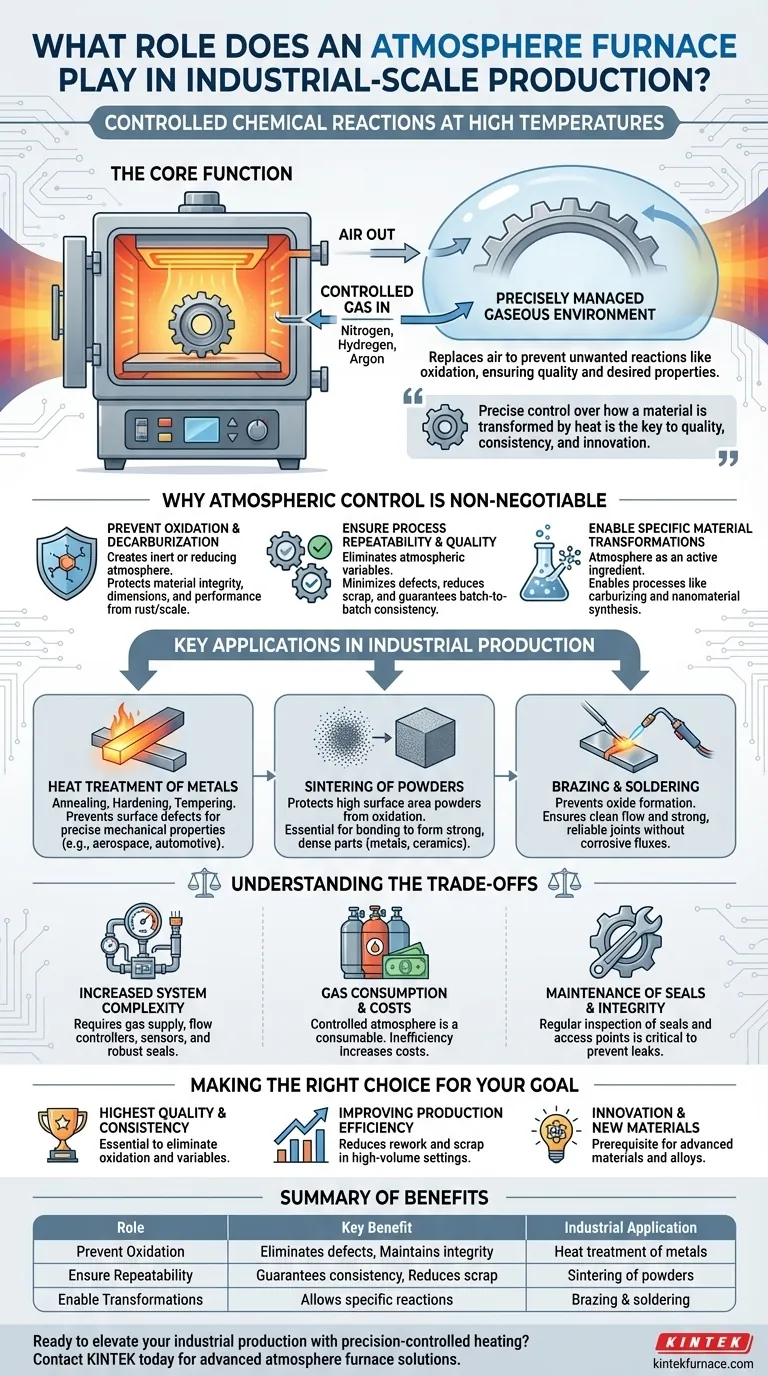

Warum atmosphärische Kontrolle unabdingbar ist

Ein Standardofen erhitzt Material in Umgebungsluft. Ein Atmosphärenofen geht einen entscheidenden Schritt weiter, indem er eine versiegelte Kammer schafft, in der die Luft gespült und durch ein spezifisches Gas oder eine Gasmischung ersetzt wird. Dieser scheinbar einfache Unterschied ist fundamental für die moderne Fertigung.

Verhinderung von Oxidation und Entkohlung

Wenn Metalle in Gegenwart von Sauerstoff auf hohe Temperaturen erhitzt werden, oxidieren sie – es bildet sich Zunder oder Rost auf der Oberfläche. Dies ist nicht nur ein kosmetisches Problem; es kann die strukturelle Integrität, die Abmessungen und die Leistung des Materials beeinträchtigen.

Atmosphärenöfen verhindern dies, indem sie eine inerte Atmosphäre unter Verwendung von Gasen wie Stickstoff oder Argon oder eine reduzierende Atmosphäre mit Wasserstoff erzeugen. Diese Schutzschicht stellt sicher, dass das Material nur von der Hitze beeinflusst wird, nicht aber von unerwünschten Reaktionen mit der Luft.

Gewährleistung der Prozesswiederholbarkeit und Qualität

In der industriellen Großproduktion ist Konsistenz von größter Bedeutung. Das tausendste Teil muss identisch mit dem ersten sein. Durch die Eliminierung der Variablen der atmosphärischen Zusammensetzung stellen diese Öfen sicher, dass Wärmebehandlungsprozesse hochgradig wiederholbar sind.

Dieses Maß an Kontrolle minimiert Produktfehler, reduziert Ausschussraten und garantiert, dass jede Charge die erforderlichen Spezifikationen erfüllt. Das Ergebnis ist eine höhere Produktqualität und eine größere Gesamteffizienz.

Ermöglichung spezifischer Materialumwandlungen

Einige fortschrittliche Prozesse werden nicht nur durch eine bestimmte Atmosphäre geschützt – sie werden erst durch sie ermöglicht. Die Atmosphäre selbst wird zu einem aktiven Bestandteil.

Beispielsweise beinhaltet das Einsatzhärten (Carburizing) das Erhitzen von Stahl in einer kohlenstoffreichen Atmosphäre, um seine Oberfläche zu härten. Bei der Materialsynthese kann das Erhitzen von Metalloxiden in einer bestimmten Atmosphäre Metallnanopartikel erzeugen, oder das Erhitzen von Kohlenstoffmaterialien kann fortschrittliche Strukturen wie Graphen hervorbringen.

Wichtige Anwendungen in der industriellen Produktion

Die Fähigkeit, die Umgebung bei hohen Temperaturen zu kontrollieren, ermöglicht eine Reihe kritischer industrieller Prozesse.

Wärmebehandlung von Metallen

Prozesse wie Glühen (Erweichen von Metall zur Verbesserung der Duktilität), Härten und Anlassen hängen von präzisen Erhitzungs- und Abkühlzyklen ab. Die Verwendung eines Atmosphärenofens verhindert Oberflächenfehler und stellt sicher, dass das Endbauteil genau die erforderlichen mechanischen Eigenschaften aufweist, von Luft- und Raumfahrtteilen bis hin zu Zahnrädern für Automobile.

Sintern von Pulvern

Das Sintern ist der Prozess, bei dem feine Partikel durch Hitze zu einem festen Objekt verbunden werden. Es wird verwendet, um Teile aus Pulvermetallen, Keramiken und Verbundwerkstoffen herzustellen.

Die große Oberfläche dieser Pulver macht sie extrem anfällig für Oxidation. Ein Atmosphärenofen ist unerlässlich, um die Partikel während des Erhitzens zu schützen, damit sie sich korrekt verbinden und ein starkes, dichtes Endteil bilden können.

Hartlöten und Löten

Beim Hartlöten werden zwei Metallstücke unter Verwendung eines Lötmittels verbunden, das bei einer niedrigeren Temperatur schmilzt. Die Durchführung dieses Prozesses in einer kontrollierten Atmosphäre verhindert die Bildung von Oxiden auf den Grundmetallen und stellt sicher, dass das Lot sauber fließt und eine starke, zuverlässige Verbindung ohne den Einsatz korrosiver Flussmittel entsteht.

Verständnis der Kompromisse

Obwohl unverzichtbar, bringen Atmosphärenöfen betriebliche Überlegungen mit sich, die sich von Standardöfen unterscheiden.

Erhöhte Systemkomplexität

Ein Atmosphärenofen ist mehr als nur eine Heißkammer. Er erfordert ein Gasversorgungssystem, Durchflussregler, Sauerstoffsensoren und robuste Dichtungen, um die Integrität der inneren Umgebung aufrechtzuerhalten. Dies erhöht die anfänglichen Kapitalkosten und erfordert Fachwissen für den Betrieb.

Gasverbrauch und Kosten

Die kontrollierte Atmosphäre ist ein Verbrauchsmaterial. Die Kosten für Stickstoff-, Argon- oder Wasserstoffgas müssen im Betriebshaushalt berücksichtigt werden. Ineffiziente Dichtungen oder unsachgemäße Betriebsverfahren können zu erheblichem Gasverlust führen, was die Produktionskosten erhöht.

Wartung von Dichtungen und Integrität

Die Wirksamkeit des Ofens hängt vollständig von seiner Fähigkeit ab, dicht zu bleiben. Türdichtungen, Thermoelementöffnungen und andere Zugangspunkte sind potenzielle Fehlerquellen. Regelmäßige Inspektion und Wartung sind entscheidend, um Lecks zu verhindern, die die Atmosphäre und das Produkt beeinträchtigen könnten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung eines Atmosphärenofens hängt direkt von dem Grad der Materialkontrolle ab, den Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchste Materialqualität und Chargenkonsistenz zu erzielen: Ein Atmosphärenofen ist unerlässlich, um Oxidation und andere Prozessvariablen zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der großtechnischen Produktionseffizienz liegt: Diese Öfen reduzieren Nacharbeit und Ausschuss, indem sie Defekte verhindern, und gleichen ihre höheren Betriebskosten in Hochvolumenumgebungen oft aus.

- Wenn Ihr Hauptaugenmerk auf Innovation und der Entwicklung neuer Materialien liegt: Die präzise Umweltkontrolle ist eine Voraussetzung für die Herstellung fortschrittlicher Materialien, Legierungen und Verbundwerkstoffe.

Letztendlich gibt Ihnen ein Atmosphärenofen präzise Kontrolle über die Materialchemie bei hohen Temperaturen – eine Fähigkeit, die für die moderne Hochleistungsfertigung von grundlegender Bedeutung ist.

Zusammenfassungstabelle:

| Rolle | Hauptvorteil | Industrielle Anwendung |

|---|---|---|

| Oxidation verhindern | Beseitigt Oberflächenfehler und erhält die Materialintegrität | Wärmebehandlung von Metallen wie Glühen und Härten |

| Wiederholbarkeit sichern | Garantiert Chargenkonsistenz und reduziert Ausschuss | Sintern von Pulvern für starke, dichte Teile |

| Umwandlungen ermöglichen | Ermöglicht spezifische chemische Reaktionen zur Materialsynthese | Hartlöten und Löten für zuverlässige Verbindungen ohne Flussmittel |

Sind Sie bereit, Ihre industrielle Produktion mit präzisionsgesteuerter Erwärmung zu optimieren? Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bietet KINTEK vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Atmosphärenöfen Ihre Qualität, Effizienz und Innovationskraft steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung