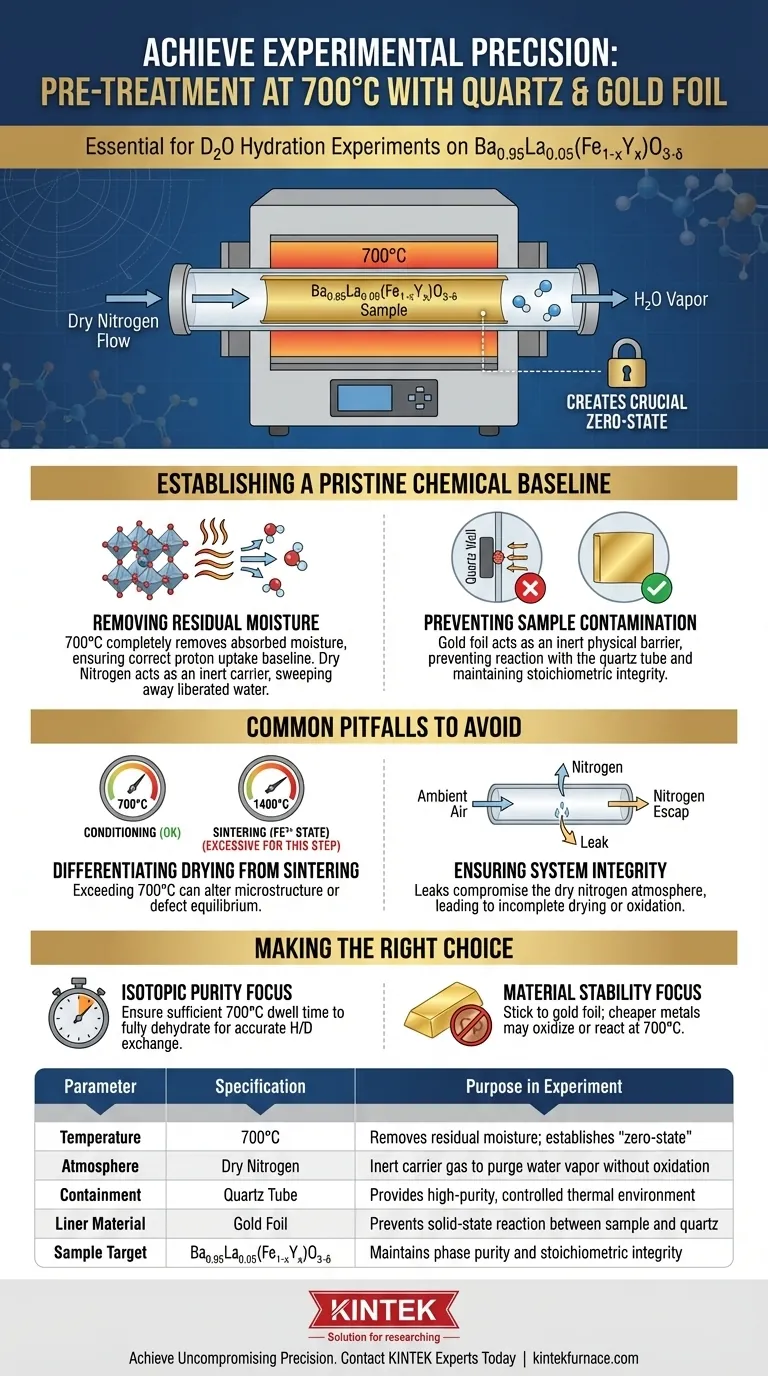

Die Vorbehandlung bei 700°C schafft einen entscheidenden "Nullzustand" für Ihr Material und stellt sicher, dass die nachfolgenden Hydratisierungsdaten korrekt und nicht durch vorbestehende Bedingungen verfälscht sind. Durch Erhitzen der Ba0.95La0.05(Fe1-xYx)O3-δ-Probe in einer trockenen Stickstoffatmosphäre beseitigen Sie restlos die Feuchtigkeit. Gleichzeitig dient die Verwendung von Goldfolienauskleidungen in Quarzrohren als Schutz vor chemischer Kontamination und verhindert, dass die Probe während des Erhitzens mit den Gefäßwänden reagiert.

Kernbotschaft Zuverlässige Hydratisierungsexperimente erfordern eine Probe, die chemisch rein und vollständig trocken ist. Dieses spezifische Vorbehandlungsprotokoll isoliert Variablen, indem es Feuchtigkeit entfernt, ohne die Stöchiometrie des Materials zu verändern, und stellt sicher, dass alle beobachteten Änderungen ausschließlich auf die Einführung von D2O zurückzuführen sind.

Etablierung einer makellosen chemischen Basis

Entfernung von Restfeuchtigkeit

Das Hauptziel der Wärmebehandlung bei 700°C ist die vollständige Entfernung von Restfeuchtigkeit.

Perowskitmaterialien wie Ba0.95La0.05(Fe1-xYx)O3-δ können Umgebungsfeuchtigkeit absorbieren oder Wasser aus früheren Verarbeitungsschritten zurückhalten.

Wenn diese Feuchtigkeit nicht entfernt wird, ist Ihre Ausgangsbasis für die D2O-Hydratisierung falsch, was zu fehlerhaften Berechnungen hinsichtlich der Protonenaufnahme und der Defektchemie führt.

Die Funktion von trockenem Stickstoff

Diese Wärmebehandlung wird unter einer trockenen Stickstoffatmosphäre durchgeführt.

Stickstoff dient als inertes Trägergas, das den freigesetzten Wasserdampf wegfegt.

Dies schafft eine kontrollierte Atmosphäre, die verhindert, dass die Probe Feuchtigkeit wieder adsorbiert oder mit Sauerstoff reagiert, was den beabsichtigten Oxidationszustand des Eisens verändern könnte.

Verhinderung von Probenkontamination

Die Reaktivität von Quarz

Obwohl Quarzrohre hervorragend geeignet sind, um hochreine Atmosphären aufrechtzuerhalten, sind sie bei hohen Temperaturen nicht chemisch inert gegenüber komplexen Oxiden.

Direkter Kontakt zwischen der Ba0.95La0.05(Fe1-xYx)O3-δ-Probe und der Quarzwand bei 700°C birgt das Risiko einer Festkörperreaktion.

Diese Reaktion könnte zu einer Siliziumkontamination Ihrer Probe führen und deren Phasenreinheit und Hydratisierungseigenschaften verändern.

Goldfolie als inerte Auskleidung

Um das Reaktionsrisiko zu mindern, wird Goldfolie als physikalische Barriere verwendet.

Gold fungiert als chemisch inerte Auskleidung, die das Perowskitpulver vom siliziumbasierten Quarzrohr trennt.

Dies stellt sicher, dass die Stöchiometrie Ihres Ba0.95La0.05(Fe1-xYx)O3-δ genau wie synthetisiert bleibt, frei von Fremdelementen.

Häufige Fallstricke, die es zu vermeiden gilt

Unterscheidung zwischen Trocknen und Sintern

Es ist entscheidend, diesen 700°C-Trocknungsschritt von Hochtemperaturprozessen zu unterscheiden.

Obwohl Laborröfen für das Sintern zur Stabilisierung des dreiwertigen Eisen ($Fe^{3+}$) Zustands Temperaturen bis zu 1400°C erreichen können, dient der 700°C-Schritt ausschließlich der Konditionierung.

Das Überschreiten notwendiger Temperaturen während dieser Vorbehandlung könnte unbeabsichtigt die Mikrostruktur oder das Defektgleichgewicht verändern, bevor das Hydratisierungsexperiment beginnt.

Sicherstellung der Systemintegrität

Die Wirksamkeit dieser Einrichtung hängt vollständig von der Dichtungsfähigkeit des Röhrenofens ab.

Selbst mit Goldfolie und hohen Temperaturen würde ein Leck im System, das Umgebungsluft eindringen lässt, die trockene Stickstoffatmosphäre beeinträchtigen.

Dies würde den Feuchtigkeitsentfernungsprozess unvollständig machen und die Probe möglicherweise unvorhersehbar oxidieren.

Die richtige Wahl für Ihr Experiment treffen

Um die Genauigkeit Ihrer D2O-Hydratisierungsergebnisse zu maximieren, befolgen Sie die folgenden Richtlinien:

- Wenn Ihr Hauptaugenmerk auf isotopischer Reinheit liegt: Stellen Sie sicher, dass die Haltezeit von 700°C ausreicht, um die Probe vollständig zu dehydrieren und spätere H/D-Austauschfehler zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Materialstabilität liegt: Ersetzen Sie die Goldfolie nicht durch billigere Metalle, da diese bei 700°C mit dem Perowskit oxidieren oder reagieren könnten.

Durch die rigorose Kontrolle der thermischen Geschichte und der Kontaktmaterialien Ihrer Probe verwandeln Sie einen einfachen Heizschritt in eine Garantie für die experimentelle Gültigkeit.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Zweck im Experiment |

|---|---|---|

| Temperatur | 700°C | Entfernt Restfeuchtigkeit; stellt "Nullzustand" her |

| Atmosphäre | Trockener Stickstoff | Inertes Trägergas zum Entfernen von Wasserdampf ohne Oxidation |

| Behälter | Quarzrohr | Bietet hochreine, kontrollierte thermische Umgebung |

| Auskleidungsmaterial | Goldfolie | Verhindert Festkörperreaktion zwischen Probe und Quarz |

| Zielprobe | Ba0.95La0.05(Fe1-xYx)O3-δ | Erhält Phasenreinheit und stöchiometrische Integrität |

Erreichen Sie kompromisslose Präzision in Ihrer Materialforschung

Experimentelle Genauigkeit beginnt mit der richtigen thermischen Umgebung. Bei KINTEK verstehen wir, dass selbst geringfügige Verunreinigungen oder Temperaturschwankungen Ihre Hydratisierungsstudien und Defektchemieanalysen beeinträchtigen können.

Mit fachkundiger F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie andere Hochtemperaturöfen für Labore. Alle unsere Systeme sind vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen und die Integrität Ihrer Atmosphären und die Stabilität Ihrer Proben zu gewährleisten.

Bereit, die experimentelle Gültigkeit Ihres Labors zu verbessern?

Kontaktieren Sie noch heute KINTEK-Experten

Visuelle Anleitung

Referenzen

- Christian Berger, Rotraut Merkle. Ion transport in dry and hydrated Ba<sub>0.95</sub>La<sub>0.05</sub>(Fe<sub>1−<i>x</i></sub>Y<sub><i>x</i></sub>)O<sub>3−<i>δ</i></sub> and implications for oxygen electrode kinetics of protonic ceramic cells. DOI: 10.1039/d5ta03014e

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie erleichtern strukturierte Rechengitter die Simulation komplexer geometrischer Grenzen? Master Furnace Design

- Warum ist eine hochpräzise Temperaturregelung der Heizbasis bei der FTO-Sprühpyrolyse entscheidend? Maximierung der Filmqualität

- Warum müssen Ru/GNK-Katalysatoren vakuumgetrocknet werden? Sorgen Sie für Spitzenleistung durch sichere Desorption

- Was sind die drei Arten von Dental-Keramiken? Ein Leitfaden zur Materialauswahl

- Welche Rolle spielt ein Hochtemperatur-Blasttrockenschrank bei der Bildung von Nanokompositen? Sicherstellung der strukturellen Stabilität

- Wie erleichtert die Hochtemperaturerhitzung die Umwandlung von Reishülsen in anorganische Vorläufer für die Siliziumextraktion?

- Warum wird ein Vakuumofen bei der Herstellung von Al-CNTs/h-BN-Verbundwerkstoffen benötigt? Vermeidung von Defekten & Gewährleistung der Reinheit

- Welchen Effekt hat eine Laborheizplatte auf 2D-Material-Heterostrukturen? Verbesserung der Qualität der Zwischenschichtbindung