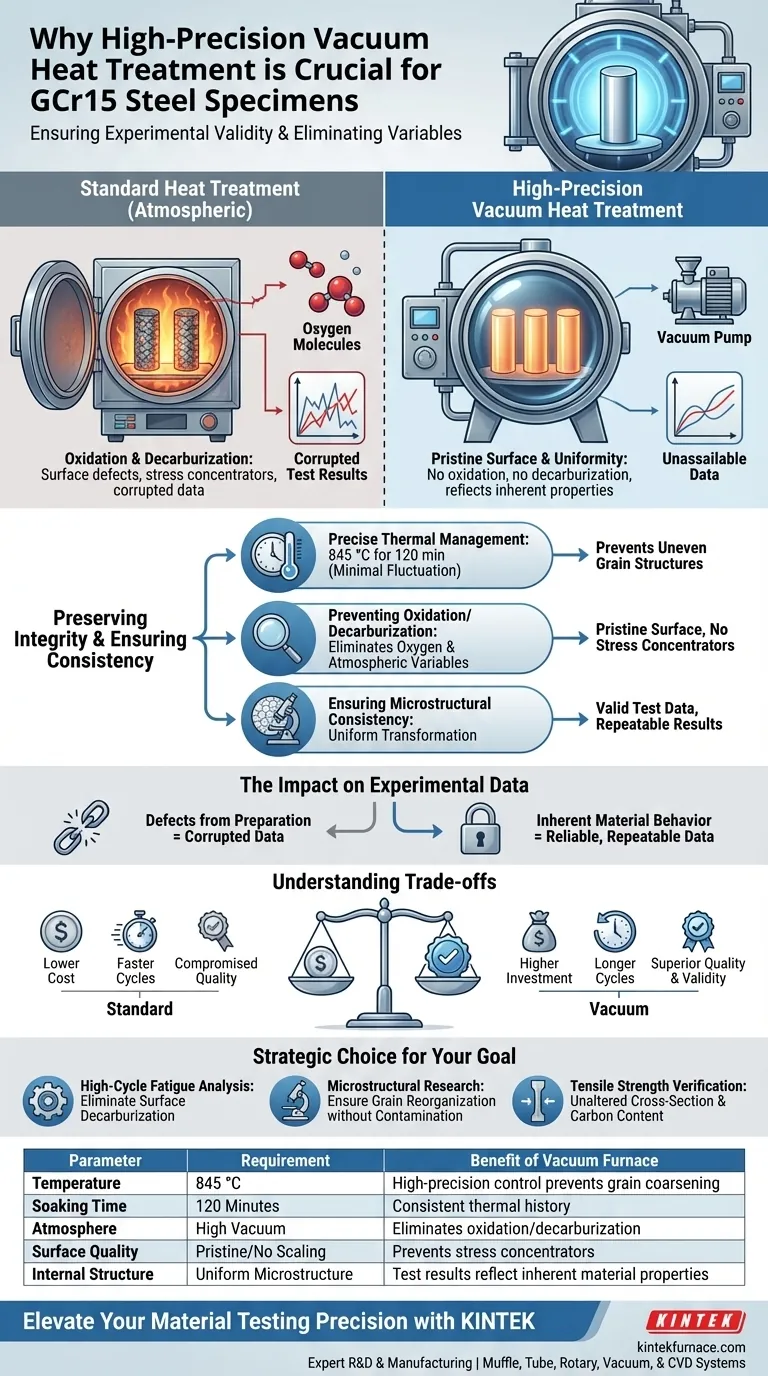

Ein hochpräziser Vakuumwärmebehandlungs-Ofen ist unerlässlich für GCr15-Stahlproben, um die Genauigkeit von Ermüdungs- und Zugprüfungsdaten zu gewährleisten. Durch die Einhaltung eines strengen Temperaturprofils – insbesondere Erhitzen bei 845 °C für 120 Minuten – in einer Vakuumumgebung eliminiert der Prozess vollständig das Risiko von Oxidation und Entkohlung. Dies schützt die Oberfläche und die innere Struktur der Probe und stellt sicher, dass die Testergebnisse die wahren Eigenschaften des Stahls widerspiegeln und nicht durch die Vorbereitung eingeführte Defekte.

Der Kernwert Die experimentelle Gültigkeit bei Ermüdungsprüfungen beruht auf der Isolierung des inhärenten Materialverhaltens von Verarbeitungsartefakten. Ein Vakuumofen garantiert dies durch eine kontaminationsfreie Umgebung und präzise thermische Kontrolle, wodurch sichergestellt wird, dass Ausfälle während der Prüfung durch die Grenzen des Materials und nicht durch Fehler bei der Wärmebehandlung verursacht werden.

Erhaltung der Oberflächen- und Strukturintegrität

Verhinderung von Oxidation und Entkohlung

Herkömmliche Wärmebehandlungsumgebungen setzen Stahl Sauerstoff aus, was zu Oberflächenskalierung (Oxidation) und Kohlenstoffverlust (Entkohlung) führt. Bei GCr15-Stahl können diese Oberflächenfehler als Spannungskonzentratoren wirken.

Ein Vakuumofen eliminiert diese atmosphärischen Variablen vollständig. Durch die Beseitigung von Sauerstoff stellt der Ofen sicher, dass die Oberfläche während der kritischen Erhitzungsphasen makellos bleibt.

Gewährleistung der mikrostrukturellen Konsistenz

GCr15-Stahl erfordert spezifische mechanische Festigkeit und mikrostrukturelle Gleichmäßigkeit, um gültige Prüfdaten zu liefern. Der Ofen ermöglicht präzise Vakuumabschreck- und Anlassprotokolle.

Diese kontrollierte Umgebung stellt sicher, dass die Umwandlung der Mikrostruktur des Stahls im gesamten zylindrischen Probenkörper gleichmäßig erfolgt.

Präzises thermisches Management

Die Vorbereitung von GCr15 erfordert speziell die Einhaltung einer Temperatur von 845 °C für 120 Minuten. Hochpräzisionsöfen sind darauf ausgelegt, diese spezifischen Parameter mit minimalen Schwankungen einzuhalten.

Diese strikte Einhaltung der thermischen Parameter verhindert die Bildung ungleichmäßiger Kornstrukturen, die die Zugfestigkeitswerte verfälschen könnten.

Die Auswirkungen auf experimentelle Daten

Isolierung inhärenter Eigenschaften

Das Hauptziel der Vorbereitung dieser Proben ist die Untersuchung der Ermüdungsbeständigkeit des Materials. Wenn die Wärmebehandlung Fehler einführt, werden die daraus resultierenden Daten verfälscht.

Die Verwendung eines hochpräzisen Vakuumofens stellt sicher, dass das beobachtete Ermüdungsverhalten auf die inhärenten strukturellen Eigenschaften des Materials zurückzuführen ist. Es beseitigt die Mehrdeutigkeit der Frage, ob ein Versagen durch den Stahl oder einen schlechten Wärmebehandlungsprozess verursacht wurde.

Wiederholbarkeit und Zuverlässigkeit

Wissenschaftliche Tests erfordern Wiederholbarkeit. Industrielle Vakuumöfen liefern konsistente Ergebnisse, indem sie die Umgebung und die Abkühlraten automatisieren.

Dies stellt sicher, dass jede Probe einer Charge – und über mehrere Chargen hinweg – die gleiche thermische Historie und die gleichen physikalischen Eigenschaften aufweist.

Verständnis der Kompromisse

Betriebliche Komplexität und Kosten

Während Vakuumöfen eine überlegene Qualität bieten, stellen sie im Vergleich zu herkömmlichen atmosphärischen Öfen eine erhebliche Investition dar. Die Ausrüstung ist komplex und erfordert die Wartung von Vakuumdichtungen und -pumpen, um sicherzustellen, dass die „ultrareine“ Umgebung nicht beeinträchtigt wird.

Betrachtung der Zykluszeit

Der Prozess des Evakuierens auf ein Hochvakuum verlängert die gesamte Wärmebehandlungszeit. Im Gegensatz zu kontinuierlichen atmosphärischen Öfen ist die Vakuumverarbeitung in der Regel ein Chargenbetrieb, was die Durchsatzgeschwindigkeit zugunsten der Präzision verringern kann.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre GCr15-Proben gültige wissenschaftliche Daten liefern, passen Sie Ihre Ausrüstungswahl an Ihre spezifischen Testanforderungen an:

- Wenn Ihr Hauptaugenmerk auf der Hochzyklus-Ermüdungsanalyse liegt: Verwenden Sie einen hochpräzisen Vakuumofen, um die Oberflächenentkohlung zu eliminieren, da Oberflächenfehler den Ermüdungsbruch erheblich beschleunigen.

- Wenn Ihr Hauptaugenmerk auf der mikrostrukturellen Forschung liegt: Priorisieren Sie die Vakuumumgebung, um sicherzustellen, dass die Kornumordnung und die Ausscheidungshärtung ohne Oxidkontamination erfolgen.

- Wenn Ihr Hauptaugenmerk auf der Überprüfung der Zugfestigkeit liegt: Verlassen Sie sich auf den Vakuumofen, um sicherzustellen, dass die Querschnittsfläche und der Kohlenstoffgehalt durch Umwelteinflüsse unverändert bleiben.

Letztendlich geht es bei der Verwendung eines Vakuumofens nicht nur darum, Stahl zu erhitzen; es geht darum, Variablen zu eliminieren, um sicherzustellen, dass Ihre Daten unanfechtbar sind.

Zusammenfassungstabelle:

| Parameter | Anforderung | Vorteil des Vakuumofens |

|---|---|---|

| Temperatur | 845 °C | Hochpräzise Steuerung verhindert Kornvergröberung |

| Haltezeit | 120 Minuten | Konsistente thermische Historie innerhalb der Charge |

| Atmosphäre | Hochvakuum | Eliminiert Oxidation und Oberflächenentkohlung |

| Oberflächenqualität | Makellos / Keine Skalierung | Verhindert Spannungskonzentratoren bei Ermüdungsprüfungen |

| Innere Struktur | Gleichmäßige Mikrostruktur | Stellt sicher, dass die Testergebnisse die inhärenten Materialeigenschaften widerspiegeln |

Erhöhen Sie die Präzision Ihrer Materialprüfung mit KINTEK

Lassen Sie nicht zu, dass Vorbereitungsfehler die Integrität Ihrer Forschung beeinträchtigen. Mit Experten in F&E und Fertigung bietet KINTEK spezialisierte Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der metallurgischen Analyse entwickelt wurden. Unsere anpassbaren Hochtemperatur-Laböfen bieten die präzise thermische Kontrolle und die ultrareinen Umgebungen, die notwendig sind, um Variablen bei der Prüfung von GCr15-Stahl zu eliminieren.

Bereit für unanfechtbare Daten? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte thermische Lösung für Ihre einzigartigen Laboranforderungen zu finden.

Visuelle Anleitung

Referenzen

- Yingxin Zhao, Aiguo Zhao. Influence of Non-Metallic Inclusions on Very High-Cycle Fatigue Performance of High-Strength Steels and Interpretation via Crystal Plasticity Finite Element Method. DOI: 10.3390/met14080948

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Rolle spielt ein industrieller Hochvakuum-Sinterofen bei TiC-Stahl-Cermets? Optimierung der Materialdichte.

- Welche Prozesse können Vakuumöfen durchführen? Erschließen Sie thermische Hochreinheitsbearbeitung für überlegene Materialien

- Warum ist ein Labor-Vakuumtrockenschrank für SPC-Fe-Elektroden notwendig? Gewährleistung der elektrochemischen Lebensfähigkeit

- Was ist Vakuumsinterung und welche Vorteile bietet sie? Erschließen Sie überlegene Materialleistung

- Welche Materialien können in einem Vakuumglühofen verarbeitet werden? Ideal für reaktive Metalle und Elektronik

- Was sind die Unterschiede zwischen Heißwand- und Kaltwand-Vakuumofenkonstruktionen? Vergleichen Sie für Ihre Hochtemperaturanforderungen

- Wie erleichtert ein Vakuumimprägniergerät das Eindringen von PCM in biomimetische Verbundwerkstoffe? Erhöhen Sie die Füllraten auf 96 %

- Warum ist ein Vakuumtrockenschrank für das Trocknen von ZIF67/NiMoO4-Verbundmaterialien erforderlich? Schutz der empfindlichen Materialarchitektur