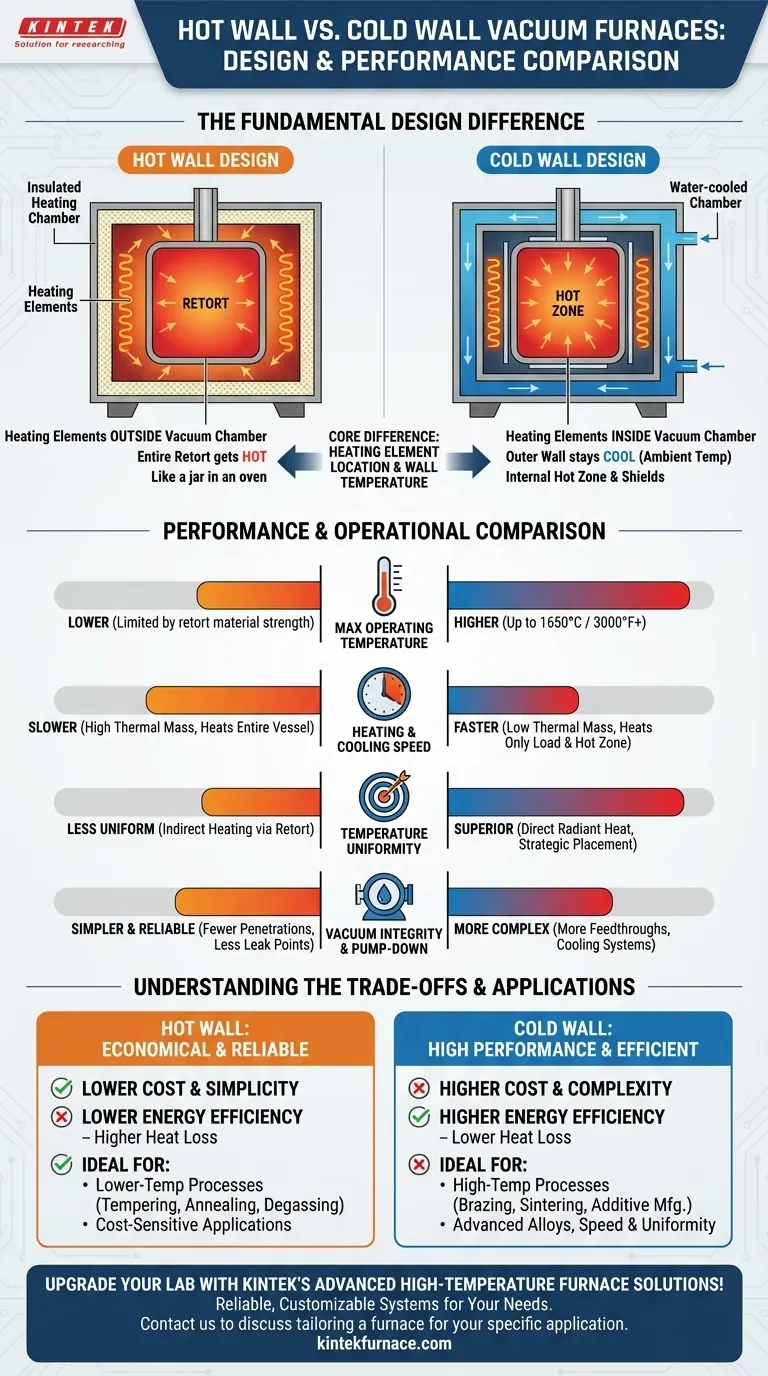

Im Kern liegt der Unterschied zwischen einem Heißwand- und einem Kaltwand-Vakuumofen in der Position des Heizsystems und der Temperatur der Hauptwand der Vakuumkammer. Bei einem Heißwand-Design befinden sich die Heizelemente außerhalb der Vakuumkammer und heizen das gesamte Gefäß. Bei einem Kaltwand-Design befinden sich die Heizelemente innerhalb der Vakuumkammer, während die äußere Gefäßwand aktiv gekühlt wird und nahe Umgebungstemperatur bleibt.

Die Wahl ist ein klassischer technischer Kompromiss. Kaltwandöfen bieten eine überlegene Leistung – höhere Temperaturen, schnellere Zyklen und bessere Gleichmäßigkeit – was sie ideal für fortgeschrittene Anwendungen macht. Heißwandöfen sind einfacher und wirtschaftlicher und zeichnen sich durch Zuverlässigkeit für Prozesse mit niedrigeren Temperaturen aus.

Der grundlegende Designunterschied

Um die Leistungs-Kompromisse zu verstehen, müssen Sie zunächst visualisieren, wie jeder Ofen konstruiert ist. Der Hauptunterschied besteht darin, ob das primäre Vakuumgefäß heiß wird oder kalt bleibt.

So funktioniert ein Heißwandofen

In einem Heißwandofen wird die Vakuumkammer, oft als Retorte bezeichnet, in eine größere, isolierte Heizkammer gestellt. Die Heizelemente umgeben die Außenseite dieser Retorte.

Stellen Sie es sich vor, wie ein verschlossenes Glasgefäß in einem herkömmlichen Ofen. Das gesamte Glasgefäß und sein Inhalt werden zusammen erhitzt. Dieses Design ist mechanisch einfach, da es weniger komplexe Dichtungen und Durchführungen in den Vakuumbereich erfordert.

So funktioniert ein Kaltwandofen

In einem Kaltwandofen befinden sich die Heizelemente und die Wärmedämmung innerhalb der Vakuumkammer. Die Außenwand der Kammer verfügt über integrierte Kühlkanäle, durch die typischerweise Wasser zirkuliert.

Dieses Design hält das tragende Hauptgefäß kühl, stark und stabil, selbst wenn der Innenraum extrem hohen Temperaturen ausgesetzt ist. Die Wärme wird in einer „Heißzone“ aus Isolierung oder reflektierenden Metallschilden eingeschlossen.

Leistungs- und Betriebsvergleich

Der architektonische Unterschied führt direkt zu erheblichen Abweichungen in Leistung, Kosten und Betriebsmerkmalen.

Maximale Betriebstemperatur

Ein Kaltwandofen ist der klare Gewinner für Hochtemperaturanwendungen. Da das tragende Gefäß kühl bleibt, kann es Prozesse, die bis zu 1650 °C (3000 °F) oder sogar höher mit speziellen Designs laufen, problemlos unterstützen.

Ein Heißwandofen ist durch die Materialfestigkeit der Retorte begrenzt, die bei Hitze schwächer wird. Dies beschränkt seine Verwendung typischerweise auf Anwendungen mit niedrigeren Temperaturen.

Heiz- und Abkühlgeschwindigkeit

Kaltwandöfen bieten deutlich schnellere Heiz- und Abkühlzyklen. Dies liegt daran, dass sie eine geringere thermische Masse haben; der Ofen muss nur die Arbeitsladung und die leichte interne Heißzone erwärmen.

Heißwandöfen müssen die gesamte schwere Retorte erwärmen, die eine enorme Menge an thermischer Energie speichert und daher viel langsamer heizt und abkühlt.

Temperaturgleichmäßigkeit

Ein Kaltwand-Design bietet überlegene Temperaturgleichmäßigkeit. Heizelemente können strategisch um die Arbeitsladung innerhalb der Kammer platziert werden, wodurch eine präzise und direkte Strahlungswärme von allen Seiten bereitgestellt wird.

In einem Heißwand-Design wird die Arbeitsladung indirekt durch die heiße Retortenwand erwärmt, was zu einer weniger gleichmäßigen Temperaturverteilung führen kann.

Vakuumintegrität und Abpumpen

Ein Heißwandofen hat oft einen Vorteil in Bezug auf Einfachheit und Vakuumzuverlässigkeit. Sein Design weist typischerweise weniger Durchführungen (Anschlüsse, Stromdurchführungen) auf, was weniger potenzielle Leckstellen bedeutet.

Die heißen Oberflächen helfen auch, flüchtige Verunreinigungen während des Abpumpens „auszubacken“, was manchmal zu schnelleren Zykluszeiten zum Erreichen moderater Vakuumniveaus führen kann.

Die Kompromisse verstehen

Keines der Designs ist universell besser; sie sind für unterschiedliche Ziele optimiert. Das Verständnis ihrer inhärenten Kompromisse ist entscheidend für eine fundierte Entscheidung.

Kosten und Komplexität

Heißwandöfen sind im Allgemeinen kostengünstiger und einfacher herzustellen. Das Design vermeidet die Komplexität interner Heizelemente und die für ein wassergekühltes Gefäß erforderliche Verrohrung.

Kaltwandöfen sind aufgrund ihrer internen Heißzonen, Stromdurchführungen und umfangreichen Wasserkühlsysteme komplexer und teurer.

Energieeffizienz und Wärmeverlust

Kaltwandöfen weisen typischerweise geringere Wärmeverluste an die Umgebung auf. Die wassergekühlte Außenhülle schließt die Energie effektiv im Ofen ein, und moderne mehrschichtige Isolierung ist äußerst effizient.

Ein Heißwandofen strahlt naturgemäß eine erhebliche Menge Wärme von der gesamten Außenseite des Ofenkörpers ab, was ihn weniger energieeffizient macht.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Prozessanforderungen sollten Ihre Wahl bestimmen. Treffen Sie Ihre Entscheidung basierend auf dem primären Leistungsfaktor für Ihre spezifische Aufgabe.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturleistung, Geschwindigkeit und Gleichmäßigkeit liegt: Ein Kaltwandofen ist die definitive Wahl für anspruchsvolle Prozesse wie Löten, Sintern, additive Fertigung und die Behandlung fortschrittlicher Legierungen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für Prozesse mit niedrigeren Temperaturen liegt: Ein Heißwandofen ist ein ausgezeichnetes, zuverlässiges Arbeitspferd für Anwendungen wie Anlassen, Glühen und Entgasen, bei denen keine extremen Temperaturen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Vakuumlecks und der operationalen Einfachheit liegt: Die einfachere Konstruktion eines Heißwandofens bietet inhärente Zuverlässigkeit und einfachere Wartung für weniger anspruchsvolle Vakuumprozesse.

Letztendlich ermöglicht Ihnen das Verständnis dieser Kernkonstruktionsprinzipien, das richtige Werkzeug für Ihr spezifisches technisches Ziel auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Heißwandofen | Kaltwandofen |

|---|---|---|

| Heizelementposition | Außerhalb der Vakuumkammer | Innerhalb der Vakuumkammer |

| Maximale Temperatur | Niedriger (begrenzt durch Retortenmaterial) | Höher (bis zu 1650 °C oder mehr) |

| Heiz-/Kühlgeschwindigkeit | Langsamer (hohe thermische Masse) | Schneller (geringe thermische Masse) |

| Temperaturgleichmäßigkeit | Weniger gleichmäßig | Überragende Gleichmäßigkeit |

| Kosten und Komplexität | Geringere Kosten, einfacher | Höhere Kosten, komplexer |

| Energieeffizienz | Niedriger (mehr Wärmeverlust) | Höher (bessere Isolierung) |

| Ideale Anwendungen | Niedrigtemperaturprozesse (z. B. Anlassen, Glühen) | Hochtemperaturprozesse (z. B. Löten, Sintern) |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung beliefern wir verschiedene Labore mit zuverlässigen, anpassbaren Systemen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systemen. Unsere starke Tiefenanpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und steigert Effizienz und Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir einen Ofen speziell für Ihre Anwendungen anpassen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern