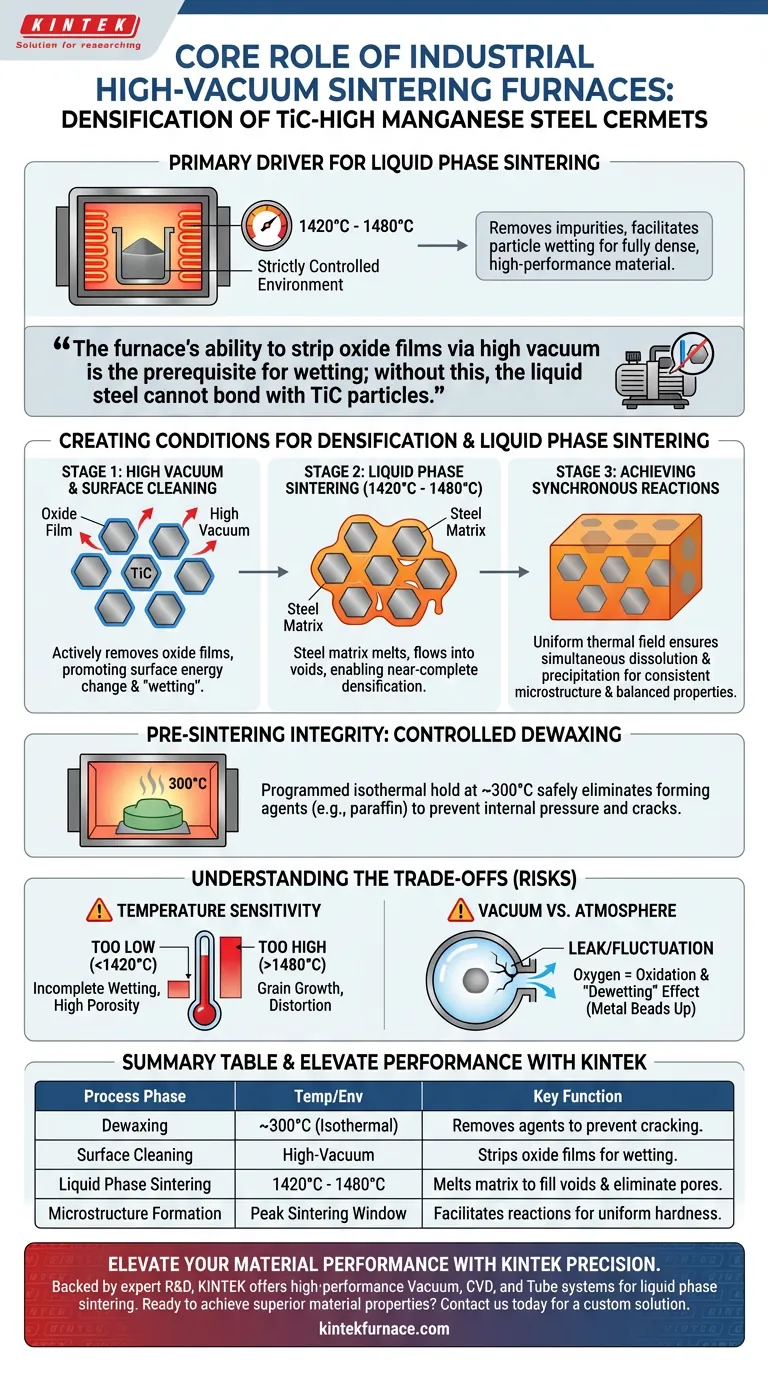

Ein industrieller Hochvakuum-Sinterofen fungiert als primärer Treiber für die Flüssigphasensinterung bei TiC-hochmanganhaltigen Stahl-Cermets. Er schafft eine streng kontrollierte Umgebung, insbesondere zwischen 1420 °C und 1480 °C, um sicherzustellen, dass die Stahlmatrix in einen flüssigen Zustand übergeht, während die atmosphärischen Bedingungen streng kontrolliert werden. Dieser Prozess entfernt Verunreinigungen und erleichtert die Partikelbenetzung, die erforderlich ist, um loses Pulver in ein vollständig dichtes, leistungsstarkes Material umzuwandeln.

Die Fähigkeit des Ofens, Oxidfilme durch Hochvakuum zu entfernen, ist die Voraussetzung für die Benetzung; ohne diese kann der flüssige Stahl keine Bindung mit den TiC-Partikeln eingehen, was die Verdichtung unabhängig von der Temperatur unmöglich macht.

Schaffung der Bedingungen für die Verdichtung

Die entscheidende Rolle des Hochvakuums

Das grundlegendste Hindernis für die Sinterung von Cermets ist das Vorhandensein von Oxidfilmen auf den Pulveroberflächen. Die Hochvakuumumgebung entfernt diese Oxide aktiv und reinigt die Oberfläche der TiC-Partikel.

Nach der Reinigung ändern sich die Oberflächenenergien, was die "Benetzung" fördert. Dies ermöglicht es der flüssigen Manganstahlmatrix, sich gleichmäßig über die harten Keramikpartikel zu verteilen und sich damit zu verbinden.

Erleichterung der Flüssigphasensinterung

Der Ofen muss einen präzisen Temperaturbereich von 1420 °C bis 1480 °C einhalten. Innerhalb dieses Fensters schmilzt die Stahlmatrix und löst die Flüssigphasensinterung aus.

Da das Vakuum die Oberflächen vorbereitet hat, fließt das flüssige Metall in die Hohlräume zwischen den festen Partikeln. Dies füllt die Poren und führt zu einer nahezu vollständigen Verdichtung des Materials.

Erreichung synchroner Reaktionen

Ein gleichmäßiges Wärmefeld im Ofen stellt sicher, dass Lösungs- und Ausfällungsreaktionen chargenübergreifend gleichzeitig ablaufen.

Diese Gleichmäßigkeit ist entscheidend für die Entwicklung einer konsistenten Mikrostruktur. Sie führt zu optimalen mechanischen Eigenschaften, insbesondere zu einer ausgewogenen Kombination aus hoher Härte und Schlagzähigkeit.

Integrität vor dem Sintern

Kontrollierte Entparaffinierung

Bevor die Sintertemperaturen erreicht werden, spielt der Ofen eine entscheidende Rolle bei der Erhaltung der strukturellen Integrität des "Grünkörpers" (der gepressten Pulverform).

Der Prozess beinhaltet eine programmierte isotherme Haltezeit bei 300 °C. Dieser Schritt dient dazu, Formgebungsstoffe wie Paraffin, die während des Pressvorgangs zugesetzt wurden, sicher zu entfernen.

Verhinderung von Strukturdefekten

Eine präzise Temperaturkontrolle in dieser frühen Phase ist entscheidend. Sie verhindert die schnelle Verdampfung der Formgebungsstoffe.

Wenn diese Stoffe zu schnell gasförmig werden, erzeugen sie einen Innendruck, der Risse verursacht. Eine ordnungsgemäße Ofensteuerung stellt sicher, dass diese Stoffe entfernt werden, ohne die Materialstruktur zu beeinträchtigen.

Verständnis der Kompromisse

Temperaturempfindlichkeit

Der Betrieb außerhalb des Fensters von 1420 °C bis 1480 °C birgt erhebliche Risiken. Zu niedrige Temperaturen führen zu unvollständiger Benetzung und hoher Porosität.

Umgekehrt können übermäßige Temperaturen zu Kornwachstum oder Verformung der Cermet-Form führen. Die Fähigkeit des Ofens, diesen spezifischen Bereich einzuhalten, ist der Unterschied zwischen einem verwendbaren Teil und Schrott.

Vakuum vs. Atmosphäre

Während Vakuum für die Oxidentfernung unerlässlich ist, muss es streng aufrechterhalten werden. Jedes Leck oder jede Schwankung des Vakuumdrucks führt Sauerstoff ein, der die Benetzung sofort behindert.

Eine beeinträchtigte Vakuumumgebung führt zu einem "Entnetzungseffekt", bei dem sich das Metall zusammenballt, anstatt sich auszubreiten, was die Zähigkeit des Materials zerstört.

Treffen Sie die richtige Wahl für Ihr Ziel

Um den Nutzen Ihres Sinterprozesses zu maximieren, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen Qualitätsziele ab:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie die Genauigkeit der Niedertemperaturphase und stellen Sie eine stabile 30-minütige Haltezeit bei 300 °C sicher, um Paraffin zu entfernen, ohne Mikrorisse zu verursachen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Leistung liegt: Eine strikte Einhaltung des Spitzentemperaturbereichs von 1420 °C bis 1480 °C ist erforderlich, um eine vollständige Oxidentfernung und maximale Dichte zu gewährleisten.

Letztendlich ist der Ofen nicht nur eine Wärmequelle, sondern ein Präzisionswerkzeug zur Modifizierung der Oberflächenchemie und zur Beseitigung von Hohlräumen.

Zusammenfassungstabelle:

| Prozessphase | Temperaturbereich | Schlüsselfunktion |

|---|---|---|

| Entparaffinierung | ~300°C (isotherm) | Entfernt Paraffin/Formgebungsstoffe, um Rissbildung zu verhindern. |

| Oberflächenreinigung | Hochvakuumumgebung | Entfernt Oxidfilme von TiC-Partikeln, um die Benetzung zu ermöglichen. |

| Flüssigphasensinterung | 1420°C - 1480°C | Schmilzt die Stahlmatrix, um Hohlräume zu füllen und Poren zu beseitigen. |

| Mikrostrukturbildung | Spitzensinterfenster | Ermöglicht Lösungs-/Ausfällungsreaktionen für gleichmäßige Härte. |

Verbessern Sie Ihre Materialleistung mit KINTEK Präzision

Lassen Sie nicht zu, dass Oxidfilme oder inkonsistente Wärmefelder Ihre Cermet-Produktion beeinträchtigen. Mit fundierter F&E und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Vakuum-, CVD- und Rohrsysteme, die für die anspruchsvollen Anforderungen der Flüssigphasensinterung entwickelt wurden.

Ob Sie eine präzise atmosphärische Kontrolle für TiC-Stahl-Verbundwerkstoffe oder eine anpassbare Hochtemperatur-Lösung für spezielle Laboranforderungen benötigen, unsere Öfen gewährleisten eine nahezu vollständige Verdichtung und optimale Schlagzähigkeit.

Bereit, überlegene Materialeigenschaften zu erzielen? Kontaktieren Sie uns noch heute für eine kundenspezifische Lösung.

Visuelle Anleitung

Referenzen

- Nyasha Matsanga, Willie Nheta. An Overview of Thermochemical Reduction Processes for Titanium Production. DOI: 10.3390/min15010017

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum wird ein Vakuumofen einem herkömmlichen Ofen zum Trocknen synthetisierter bio-Magnesiumoxid-Nanopartikel vorgezogen?

- Was ist der Zweck der Verwendung eines Hochtemperatur-Vakuumsinterofens? Entfesseln Sie die thermische Leistung von Bornitrid

- Wie verbessert das Vakuumaufkohlen die Betriebseffizienz? Steigern Sie Geschwindigkeit, Qualität und Kosteneinsparungen

- Welche Art von Umgebung erzeugt ein Hochvakuumbrennofen? Erreichen Sie Reinheit und Präzision bei der Wärmebehandlung

- Wie werden Heizelemente in Vakuumöfen montiert? Für zuverlässige, gleichmäßige Heizung sorgen

- Welche Sicherheitsmerkmale sind in Vakuumdrucksinteröfen integriert? Gewährleistung des Schutzes von Bediener und Ausrüstung

- Welche Bedeutung haben Hochtemperatur-Vakuumtrocknungssysteme für die Regenerierung von Dehydrierungsmaterialien? Effizienz steigern

- Welche Sicherheitsbedenken werden bezüglich der Vakuumkammer erwähnt? Vermeidung katastrophaler Implosionsrisiken