Eine präzise thermische Regelung ist entscheidend, da CZTSSe-Dünnschichten ein enges Stabilitätsfenster aufweisen, in dem leichte Überhitzung zu irreversibler Materialdegradation führt. Insbesondere Temperaturen über 300 °C können Phasenzersetzung oder Amorphisierung auslösen und die für eine effektive Halbleiterleistung notwendige kristalline Struktur zerstören.

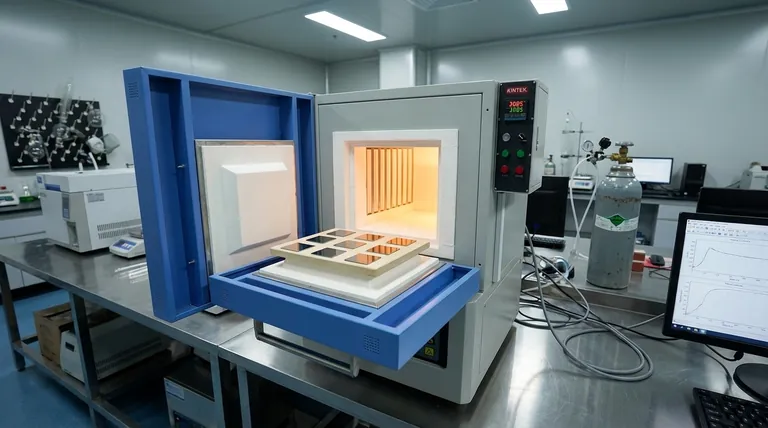

Die Synthese von CZTSSe ist ein heikler thermischer Balanceakt; ein Hochpräzisions-Ofen ist das einzige Werkzeug, das den schmalen Bereich zwischen notwendiger Bildungswärme und destruktiver Zersetzung navigieren kann, um reproduzierbare optoelektronische Ergebnisse zu gewährleisten.

Die entscheidende Rolle der Temperaturstabilität

Die Herstellung von CZTSSe-Filmen hoher Qualität bedeutet nicht nur, eine Zieltemperatur zu erreichen, sondern sie mit absoluter Strenge einzuhalten. Die Empfindlichkeit des Materials bedingt, dass die Syntheseumgebung frei von signifikanten thermischen Schwankungen sein muss.

Navigation an der Zersetzungsschwelle

CZTSSe-Materialien sind im Vergleich zu anderen Halbleitern thermisch flüchtig. Die primäre Referenz besagt, dass diese Filme anfällig für Phasenzersetzung sind, wenn die Temperaturen über 300 °C steigen.

Ein Standardofen mit großen thermischen Schwankungen könnte diese Schwelle unbeabsichtigt überschreiten. Hochpräzise Geräte stellen sicher, dass die Temperatur strikt innerhalb der sicheren Verarbeitungsmarge (typischerweise zwischen 100 °C und 350 °C) bleibt und die chemische Integrität des Films erhalten bleibt.

Vermeidung von Amorphisierung

Über die chemische Zersetzung hinaus kann übermäßige Hitze zur Amorphisierung führen. Dies ist ein Prozess, bei dem das geordnete kristalline Gitter in eine ungeordnete Struktur zerfällt.

Für einen Halbleiter wie CZTSSe ist die Kristallinität von größter Bedeutung. Wenn das Material aufgrund von thermischem Überschwingen amorph wird, verliert es die spezifischen elektronischen Eigenschaften, die für eine effiziente Photon-zu-Elektron-Umwandlung erforderlich sind.

Erreichung einer einzelnen Phasenbildung

Das ultimative Ziel des Syntheseprozesses ist die Herstellung eines "einkristallinen" Materials. Das bedeutet, dass der gesamte Film die gewünschte CZTSSe-Kristallstruktur ohne verunreinigende Nebenprodukte oder Sekundärphasen aufweist.

Gleichmäßigkeit ist entscheidend

Um eine reine Phase zu erreichen, muss die Wärmeverteilung über die Probe perfekt gleichmäßig sein. Kalte Stellen können zu unvollständiger Reaktion führen, während heiße Stellen Zersetzung verursachen.

Hochpräzisionsöfen bieten eine stabile thermische Hülle. Dies stellt sicher, dass jeder Bereich des Dünnfilms die exakt gleiche thermische Geschichte erfährt, was zu einer homogenen, einkristallinen Schicht führt.

Reproduzierbare optoelektronische Leistung

Sowohl wissenschaftliche Forschung als auch industrielle Anwendung basieren auf Reproduzierbarkeit. Wenn Sie nicht zweimal denselben Film herstellen können, ist der Prozess nicht praktikabel.

Durch die Eliminierung thermischer Variablen stellt ein Präzisions-Ofen sicher, dass die optoelektronischen Eigenschaften – wie Bandlücke und Effizienz – von Charge zu Charge konstant bleiben. Diese Zuverlässigkeit ist die Grundlage für die skalierbare Geräteherstellung.

Erleichterung von Gradientenexperimenten

Forscher müssen oft die genaue optimale Temperatur für die Synthese ermitteln. Dies geschieht durch Gradientenexperimente, bei denen die Temperatur über einen Bereich kontrolliert variiert wird.

Feinabstimmung der Materialeigenschaften

Die primäre Referenz hebt die Verwendung von Gradientenexperimenten zwischen 100 °C und 350 °C hervor. Ein Hochpräzisions-Ofen kann einen spezifischen, kontrollierten Temperaturgradienten aufrechterhalten.

Dies ermöglicht es Wissenschaftlern, mehrere Synthesetemperaturen gleichzeitig auf einem einzigen Substrat zu testen. Es beschleunigt die Entdeckung des genauen thermischen Punktes, an dem das Material am besten funktioniert, ohne in die Zersetzung überzugehen.

Verständnis der Kompromisse

Obwohl Hochpräzisionsöfen für die Qualität unerlässlich sind, führen sie zu spezifischen Herausforderungen, die bewältigt werden müssen.

Komplexität der Ausrüstung vs. Durchsatz

Hochpräzise Einheiten verwenden oft komplexe Steuerungsalgorithmen und langsamere Aufheizraten, um Überschwingen zu verhindern. Dies kann die gesamte Verarbeitungszeit im Vergleich zu groberen, schnell aufheizenden Industrieöfen verlängern.

Strenge Kalibrierungsanforderungen

Die "Präzision" des Ofens ist nur so gut wie seine Kalibrierung. Da die Fehlertoleranz bei CZTSSe (um die 300 °C-Marke) so gering ist, müssen die Sensoren häufig kalibriert werden. Ein abweichendes Thermoelement kann dazu führen, dass Chargen unwissentlich in der Zersetzungszone verarbeitet werden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen thermischen Verarbeitungsstrategie hängt davon ab, ob Sie sich in der Entdeckungs- oder in der Produktionsphase befinden.

- Wenn Ihr Hauptaugenmerk auf der Prozessoptimierung liegt: Priorisieren Sie einen Ofen mit steuerbaren Gradientenfähigkeiten, um die genaue Stabilitätsgrenze zwischen 100 °C und 350 °C schnell zu identifizieren.

- Wenn Ihr Hauptaugenmerk auf der Chargenkonsistenz liegt: Priorisieren Sie einen Ofen mit außergewöhnlicher thermischer Gleichmäßigkeit und Überschutz, um sicherzustellen, dass kein Teil des Films jemals die Zersetzungsschwelle von 300 °C überschreitet.

Erfolg bei der CZTSSe-Synthese wird durch Ihre Fähigkeit definiert, die thermischen Grenzen des Materials durch Präzisionstechnik zu respektieren.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die CZTSSe-Synthese | Vorteil |

|---|---|---|

| Präzise thermische Steuerung | Verhindert Zersetzung über 300 °C | Bewahrt chemische Integrität |

| Gleichmäßige Wärmeverteilung | Eliminiert heiße und kalte Stellen | Gewährleistet die Bildung einer einzelnen Phase |

| Stabile thermische Hülle | Aufrechterhaltung des kristallinen Gitters | Verhindert Amorphisierung |

| Gradientenfähigkeiten | Feinabstimmung der Materialeigenschaften | Beschleunigte Prozessoptimierung |

| Überschutzschutz | Vermeidet versehentliche thermische Spitzen | Garantierte Chargen-zu-Chargen-Konsistenz |

Optimieren Sie Ihre CZTSSe-Synthese mit KINTEK Precision

Lassen Sie thermische Instabilität Ihre Halbleiterforschung nicht ruinieren. KINTEK bietet branchenführende Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die speziell für den Umgang mit engen Stabilitätsfenstern entwickelt wurden.

Unterstützt durch F&E-Experten und Präzisionsfertigung sind unsere Hochtemperatur-Laböfen vollständig anpassbar, um Ihre einzigartigen Dünnschichtanforderungen zu erfüllen. Egal, ob Sie die Zersetzungsschwelle von 300 °C navigieren oder komplexe Gradientenexperimente durchführen, KINTEK gewährleistet jedes Mal reproduzierbare optoelektronische Ergebnisse.

Bereit, Ihre Materialqualität zu verbessern?

Kontaktieren Sie KINTEK noch heute, um sich von unseren Experten beraten zu lassen

Visuelle Anleitung

Referenzen

- Akin Olaleru, Edwin Mapasha. Unveiling the Influence of Annealing Temperature on Properties of CZTSSe Nanocrystals. DOI: 10.1002/apxr.202500016

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Anwendungen haben Inertöfen in der Metallurgie? Metalleigenschaften sicher verbessern

- Welche Rolle spielen Atmosphäreöfen bei der Metallverarbeitung? Oxidation verhindern und Oberflächeneigenschaften verbessern

- Warum wird ein Gasnitrierofen mit einem Atmosphärenregelsystem für Titanlegierungen verwendet? Präzision gewährleisten

- Bei welchen Wärmebehandlungsprozessen wird Argon häufig eingesetzt? Unerlässlich für reaktive Metalle und hochwertige Oberflächen

- Was sind die Hauptanwendungen von Niedervakuum-Atmosphärenöfen? Steigerung der Effizienz bei der Wärmebehandlung

- Warum ist eine inerte Atmosphäre für die SPAN-Carbonisierung notwendig? Erzielen Sie hochwertige Synthesen mit präziser Kontrolle

- Was sind die zwei Hauptzwecke von Schutzgasatmosphären in Öfen? Materialien schützen oder umwandeln für Spitzenleistung

- Wie beeinflusst die Ofenatmosphäre die endgültigen Eigenschaften eines Materials? Meistern Sie die Werkstofftechnik mit kontrollierten Atmosphären